После разборки всех полюсов сердечники при помощи приспособления (рис. 6.32), устанавливаемого на хвостовик полюса с обеих сторон, транспортируют на специально отведенный участок, где их очищают от старой изоляции и грязи, а забоины и заусенцы запиливают. Боковые стороны сердечника и полку промывают каким-либо растворителем, а затем при помощи кисти покрывают жидким лаком БТ-99 и дают ему высохнуть в течение 1,5—2 ч. Устанавливают на сердечник детали корпусной изоляции, предварительно промазав их конусную часть клеем БФ-2 или №88, а затем укладывают нижнюю изоляционную шайбу.

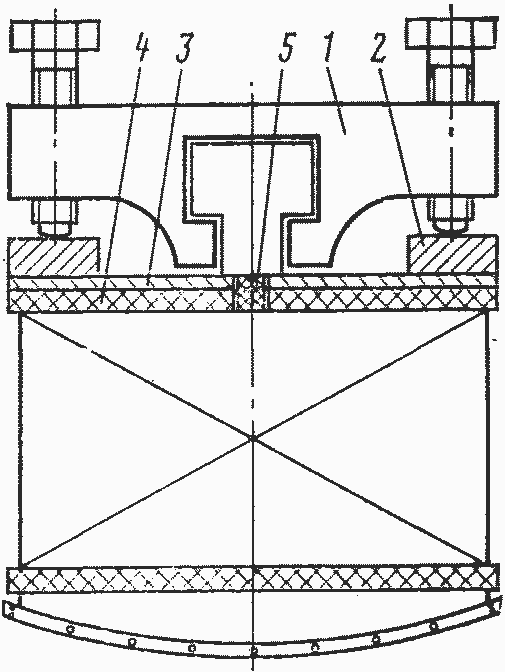

Рис. 6.33. Подготовка полюса к испытаниям и проверка плотности прилегания сопрягаемых деталей: 1 — струбцина; 2 — полоса металлическая; 3 — шайба металлическая; 4 — шайба изоляционная; 5 — штифт

Клещами поднимают катушку и плавно опускают ее на сердечник, затем, убрав клещи, на катушку укладывают верхнюю изоляционную, а затем и металлическую шайбы. Устанавливают на хвостовик полюса четыре-шесть струбцин и через металлическую полосу толщиной 5—8 мм или уголок с полкой, равной ширине витка, плотно прижимают катушку (рис. 6.33). В таком положении испытывают корпусную изоляцию согласно [53].

Напряжение снимают и щупом 0,5 мм проверяют по всему периметру плотность прилегания всех деталей. При наличии зазоров 0,5 мм и более на длине не менее 200 мм между нижней шайбой и полкой сердечника, между катушкой и изоляционными шайбами снизу и сверху, а также между верхней плоскостью сердечника и металлической шайбой эти места фиксируют. Струбцины, уголок и верхнюю металлическую и изоляционную шайбы, а при необходимости и катушку снимают с сердечника.

Все обнаруженные зазоры ликвидируют путем установки в соответствующие места дополнительных прокладок из стеклосетки или стеклотекстолита необходимой толщины, промазывая их клеем БФ-2 или эмалью ГФ-92-ХС и прибандажировывая к изоляционным шайбам стеклянной лентой вразбежку. При толщине дополнительной прокладки 3 мм и более ее прикрепляют к шайбе при помощи штифтов из стеклотекстолита диаметром 7—8 мм, промазывая их также клеем или эмалью. Отверстия для штифтов сверлят по оси шайбы на расстоянии 80—100 мм друг от друга.

После окончания подгонки катушку снова опускают на сердечник, после чего между корпусной изоляцией и внутренней боковой поверхностью катушки устанавливают заполнители из текстолита, гетинакса или стеклотекстолита, так чтобы зазор между отдельными частями заполнителей не превышал 2—3 мм и катушка была плотно расклинена по всему периметру.

После расклиновки устанавливают верхнюю изоляционную шайбу, а затем металлическую. Для предотвращения сдвига металлической шайбы во время установки полюса на обод ротора и попадания ее между сердечником полюса и ободом устанавливают штифты из стеклотекстолита диаметром 7—8 мм. Для этого с обеих сторон на радиусной части верхней изоляционной и металлической шайбы сверлят по одному отверстию, в которое и вставляют штифты 5 (рис. 6.33). Зазор между верхней шайбой и сердечником заклеивают телефонной бумагой, промазав ее эмалью ГФ-92-ХС.