ГЛАВА ВОСЬМАЯ

РЕКОНСТРУКЦИЯ ОТДЕЛЬНЫХ УЗЛОВ ГИДРОГЕНЕРАТОРА И СПЕЦИАЛЬНЫЕ ВИДЫ РАБОТ

- ВОССТАНОВЛЕНИЕ ИЗОЛЯЦИИ СТЕРЖНЕЙ ОБМОТКИ СТАТОРА

Если изоляция большого количества стержней компаундированной обмотки статора гидрогенератора подвергалась в течение длительного периода ионизационному старению и механическому износу, то производят восстановление качества изоляции элементарных проводников и внутренних слоев корпусной изоляции стержней методом заполнения пустот эпоксидной композицией без демонтажа стержней обмотки статора из пазов активной стали.

Ионизационное старение изоляции обмотки статора определяют измерением уровня частичных разрядов по методике изложенной в [21], и выявляют дефектные стержни, подлежащие восстановительному ремонту. Для проведения необходимых замеров вынимают несколько полюсов обмотки ротора, после чего на замеряемый стержень устанавливают два специальных датчика (рис. 8.1,а).

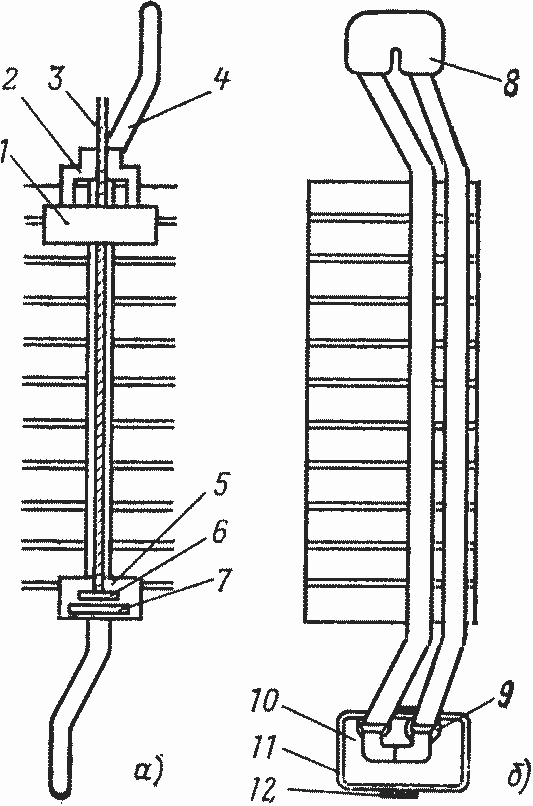

Рис. 8.1. Установка датчиков (а) и подготовка стержней к заполнению эпоксидной композицией (б):

1 — экран датчика; 2 — пластина для крепления на изолирующей штанге; 3 — провод монтажный ПЭВ; 4 — верхний стержень обмотки статора; 5 — изолятор (гетинакс, текстолит); 6 — электромагнит; 7 — катушка датчика; 8 — коробка изоляционная верхняя; 9 — бандаж (стеклолента); 10 — эпоксидная композиция; 11 — коробочка- форма из алюминиевой фольги; 12 — бандаж шнуровой

После проведения измерений обмотку статора продувают сухим сжатым воздухом давлением 0,3—0,4 МПа, а затем тщательно промывают перхлорэтиленом при помощи пульверизатора. Отмечают дефектные стержни, разизолируют их нижние головки и удаляют выравнивающую замазку. Бандажируют конусную часть изоляции стеклянной лентой (рис. 8.1,б), промазывая слои эпоксиднополиэтиленполиаминовой смесью, состоящей из 92,3 м. ч. эпоксидной смолы ЭД-20 и 7,7 м. ч. полиэтиленполиамина (ПЭПА).

Компоненты соединяют путем механического смешивания в эмалированной посуде в течение 10 мин. На подготовленные таким образом головки устанавливают формы из алюминиевой фольги и прикрепляют их киперной или тафтяной лентой.

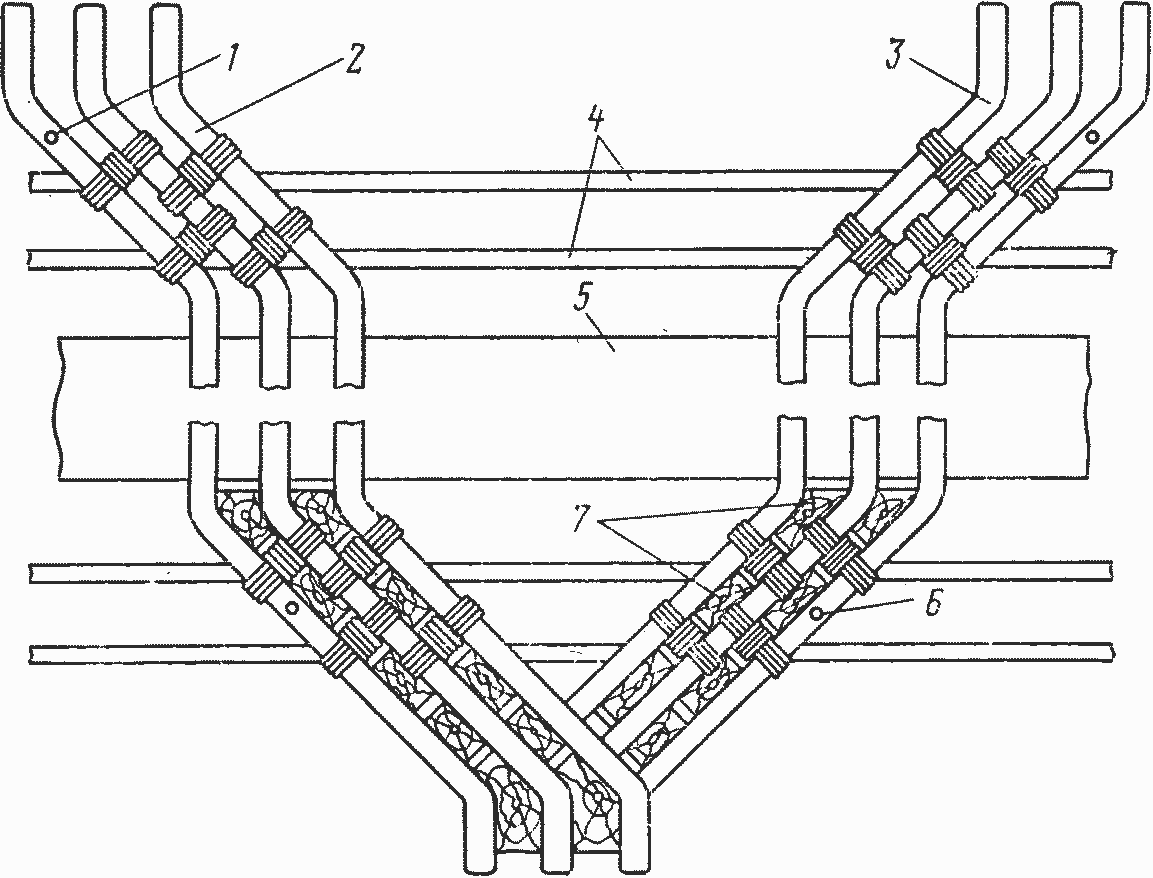

Рис. 8.2. Временная расклиновка лобовых частей обмотки статора и разметка отверстий:

1 — место для сверления верхнего отверстия; 2 — стержень верхний; 3 — стержень нижний; 4 — бандажные кольца; 5 — активная сталь статора; 6 — место для сверления нижнего отверстия; 7 — временные деревянные распорки

Формы заполняют эпоксиднополиэтиленполиаминовой смесью и выдерживают 1,5—2 ч до полного отверждения. Нижние лобовые части расклинивают временными деревянными распорками, изготовленными по месту (рис. 8.2). Размечают места для сверления отверстий в изоляции стержней, располагая их по средней линии узкой части стержня и обеспечивая удобство установки концевых присоединений.

Удаляют верхний покровный слой изоляции лобовых частей в зоне расположения отверстий и оголенную корпусную изоляцию протирают чистой салфеткой, смоченной в ацетоне. После этого ручной дрелью сверлят отверстия по размеченным местам на глубину корпусной изоляции стержня.

В нижнем отверстии устанавливают концевое присоединение, ориентируя скошенную часть штуцера в направлении пазовой части стержня.

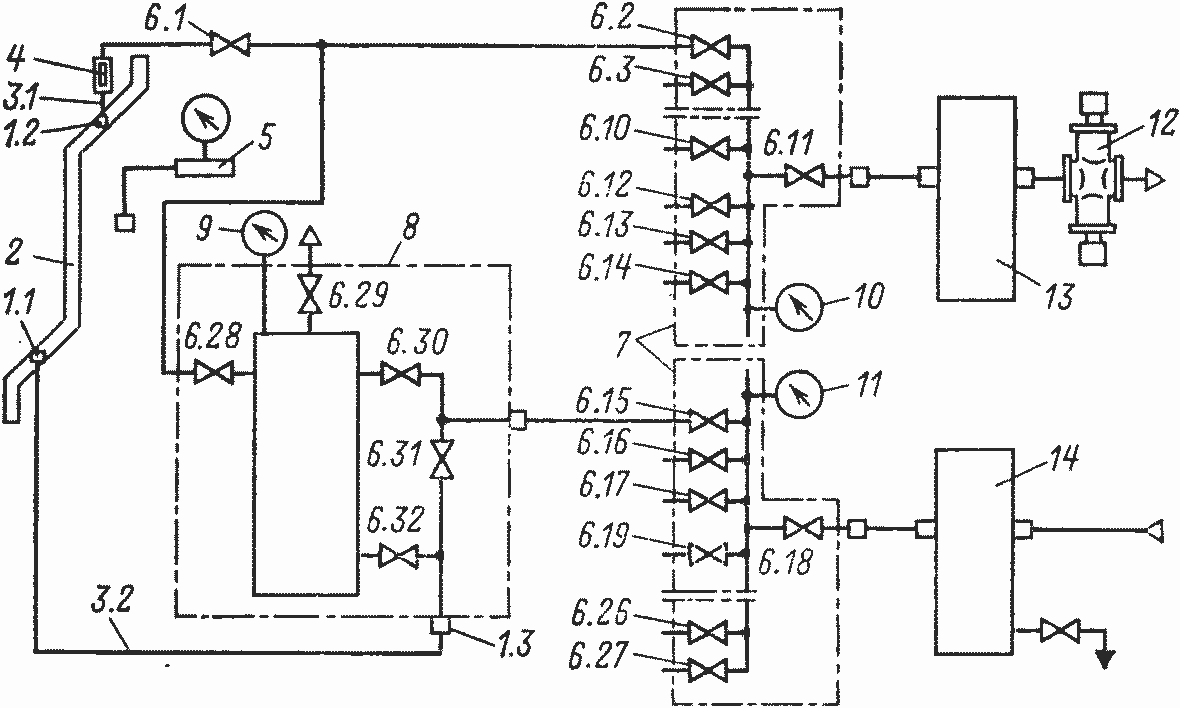

Собирают гидравлическую схему (рис. 8.3) и проверяют продуваемость ее цепей, контролируя наличие давления и разрежения соответственно на неприсоединенных концах рукавов 3.1 и 3.2. После получения удовлетворительных результатов проверки присоединяют рукав 3.1 к штуцеру концевого присоединения 1.1. Вентили гидравлической схемы устанавливают в рабочее положение, соответствующее по табл. 8.1 режиму продувки стержня сжатым воздухом.

Рис. 8.3. Гидравлическая схема восстановления изоляции стержней обмотки статора гидрогенератора:

1.1— 1.3 — концевые присоединения; 2 — стержень обмотки статора; 3.1, 3.2 — рукава; 4 — смотровое окно; 5 — концевое измерительное присоединение; 6.1—6.32 — вентили; 7 — коллектор; 8 — напорный бак; 9 — мановакуумметр; 10 — вакуумметр; 11 — манометр; 12 — вакуум-насос; 13 — отстойник; 14 — осушитель воздуха

Стержень продувают сухим очищенным сжатым воздухом давлением не более 0,5 МПа, контролируя его выход из верхнего отверстия. В верхнем отверстии устанавливают концевое присоединение 1.2, сориентировав отверстие в скошенной части штуцера в направлении пазовой части стержня.

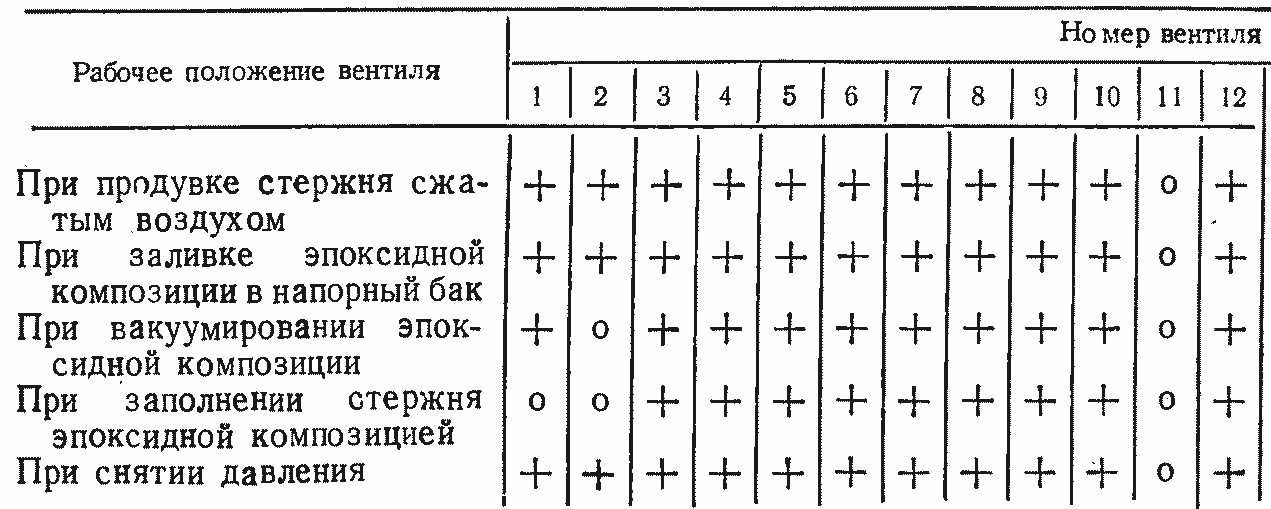

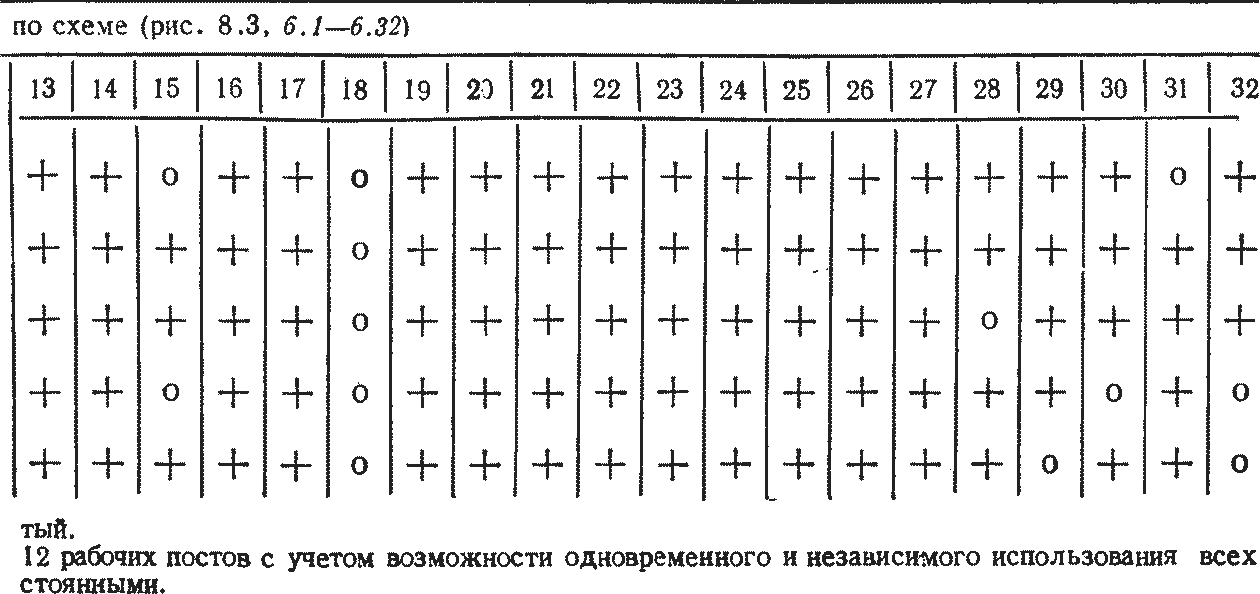

Таблица 8.1. Положение вентилей при работе от одного поста

Примечания: 1. Знаком (+) указывается закрытый вентиль, знаком (о) — открытый.

2. Положения вентилей, указанные в таблице, приведены для случая работы одного из постов. При этом в обоих коллекторах рабочее давление и разрежение поддерживаются по схеме.

К штуцеру подключают концевое измерительное присоединение 5 и производят контрольную продувку стержня сухим сжатым очищенным воздухом давлением 0,3 МПа. Падение давления фиксируют на диафрагме концевого измерительного присоединения и результат заносят в формуляр измерении, в котором отмечают также номер стержня и его положение в пазу (верхний или нижний), рабочий потенциал стержня в процентах номинального фазного напряжения, уровень частичных разрядов, давление при проверке продуваемости, потери давления, заполнение стержня эпоксидной композицией, конечное давление при заполнении, время заполнения и объем композиции.

Концевое измерительное присоединение 5 отключают и к штуцеру 1.2 подключают свободный конец рукава 3.1 цепи разрежения гидравлической схемы, вентили которой устанавливают в положение, соответствующее режиму заливки эпоксидной композиции в напорный бак 8.

Эпоксидную композицию в количестве 1 кг заливают в напорный бак, после чего устанавливают вентили гидравлической схемы в положение, которое соответствует режиму вакуумирования эпоксидной композиции. Состав эпоксидной композиции УП-6-101 зависит от температуры окружающего воздуха и разделяется на двухкомпонентный при температуре выше 25°С и трехкомпонентный при температуре ниже 25°С.

Двухкомпонентный состав приготовляют путем механического смешивания 72,5 м. ч. эпоксидной смолы (УП-65ОД) с 27,5 м. ч. отвердителя (УП-0633). Компоненты смешивают в течение 25—30 мин в химически стойкой охлаждаемой емкости до получения однородной композиции.

Трехкомпонентный состав получают путем механического смешивания в течение 5 мин. 74,4 м. ч. эпоксидной смолы с 17,9 м. ч. отвердителя. В полученную смесь добавляют 7,7 м. ч. отвердителя (УП-0633М) и тщательно перемешивают в течение 25—30 мин до получения однородной композиции.

Для смешивания компонентов применяют универсальную механическую мешалку. При температуре окружающей среды выше 25°С перед смешиванием компоненты охлаждают до 18—20°С. Общее количество одновременно приготовляемой композиции не должно превышать 3 кг в связи с тем, что реакция взаимодействия компонентов протекает с выделением тепла, а критическая масса, при которой начинается интенсивный саморазогрев с выделением летучих составляющих, равна 5 кг. Предельное время использования эпоксидной композиции составляет 1,5—2 ч с момента приготовления. После приготовления состава из эпоксидной композиции газовые включения удаляют путем вакуумирования, окончание этого процесса контролируют визуально по прекращению выделения газа.

Вентили схемы устанавливают в положение, соответствующее режиму заполнения стержня эпоксидной композицией, производя переключения в следующей последовательности: открывают вентили 6.1, 6.32, 6.30, 6.15 и далее по табл. 8.1.

Подачу сжатого воздуха из, напорного коллектора в напорный бак осуществляют путем плавного повышения давления в баке до значения, при котором скорость понижения уровня эпоксидной композиции в нем не превышает 20 мл/мин. Скорость регулируют вентилем подачи сжатого воздуха, давление которого не должно превышать 0,5 МПа. Заканчивается процесс заполнения при появлении эпоксидной композиции в смотровом окне 4.

После окончания заполнения отключают рукав 3.1 цепи разрежения от штуцера концевого присоединения 1.2 и устанавливают вентили схемы в положение, соответствующее режиму снятия давления. Отсоединяют стержень от схемы, отключая рукав 3.2 цепи давления от штуцера концевого присоединения 1.3, и заглушают штуцер пробкой.

Заполненный и заглушенный стержень выдерживают при температуре окружающей среды до полного отверждения эпоксидной композиции не менее 8 ч, после чего удаляют из отверстий в изоляции стержня концевые присоединения 1.1 и 1.2. Изоляцию в зоне отверстий протирают чистой технической салфеткой, смоченной в ацетоне, и заполняют отверстия специальной замазкой, состоящей из миканитовой крошки, смешанной с эпоксидной композицией в пропорции, обеспечивающей консистенцию густой сметаны для предотвращения вытекания ее из отверстия.

Сверху на зону отверстия накладывают в три слоя формовочный миканит общей толщиной 1,2—1,5 мм, промазывая слои эпоксидной композицией. Миканит прибандажировывают к стержню двумя слоями стеклоленты вполнахлеста с промазкой лаком БТ-99. Временные деревянные клинья, установленные между лобовыми частями, и алюминиевую фольгу с эпоксидным заполнителем удаляют с нижних головок обмотки. Медь головок и прилегающую зону изоляции протирают чистой технической салфеткой, смоченной в ацетоне. Изолировку головок производят согласно заводскому чертежу.

После окончания всех работ по восстановлению витковой изоляции элементарных проводников обмотку статора нагревают до температуры 80°С и выдерживают в нагретом состоянии в течение 12 ч.