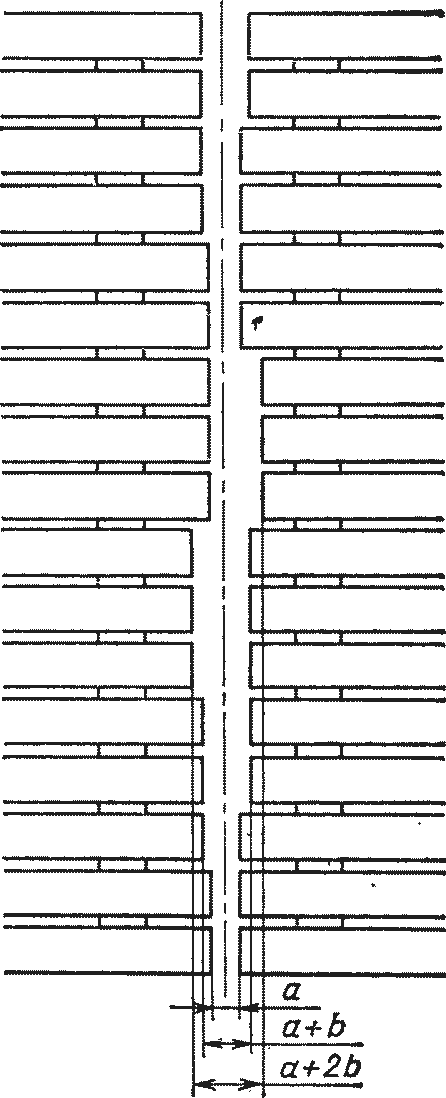

Рис. 5.8. Форма реального зазора в стыке секторов активной стали статора

В качестве стыковых прокладок между секторами применяют различные электроизоляционные материалы: электрокартон, фибру, гетинакс, паронит и текстолит. На истирание эти материалы работают плохо, поэтому с течением времени под воздействием вибрации, а также высокой температуры прокладки истираются и выкрашиваются. В связи с тем что во время монтажа стыковую прокладку иногда ставят без учета реального зазора в стыке (рис. 5.8), на различных участках по высоте создается различный натяг. В том месте, где натяг меньше, истирание прокладок происходит интенсивнее, вибрация увеличивается, что приводит в свою очередь к ускорению истирания.

Для замены прокладок секторы статора разводят на необходимое расстояние двумя способами. По первому способу в зоне стыка секторов снимают верхние рифленые листы и воздухоразделяющие щиты. Перекрывают воду и разбирают фланцевые соединения воздухоохладителей, а воздухоохладители застропливают за кран, отболчивают от корпуса и вынимают.

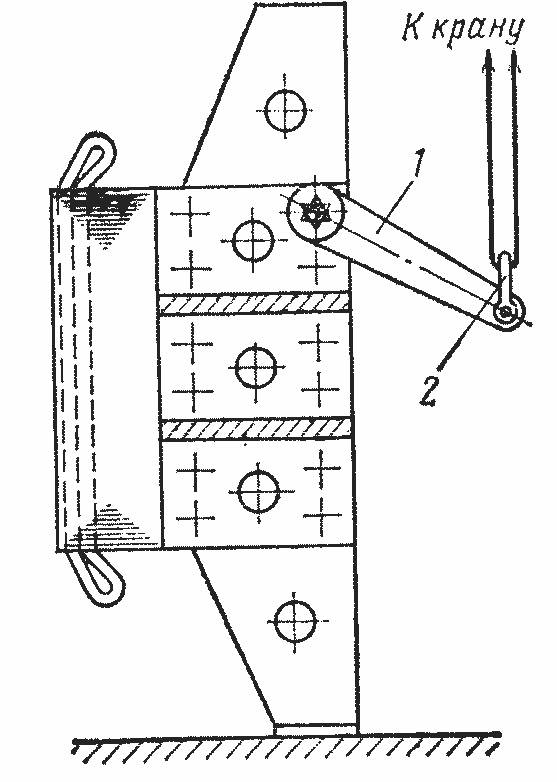

Рис. 5.9. Разболчивание крепления секторов активной стали статора: 1 — ключ "звёздочка"; 2 — серьга

Газовой горелкой обрезают конструкционные узлы крепления рифленых листов перекрытия и воздухоразделяющих щитов, а также другие элементы, которые соединяют секторы и не могут быть разобраны другим способом. При помощи крана накидным ключом «звездочка» разболчивают крепление стыковых плит между собой (рис. 5.9). Выворачивают болты крепления корпуса статора в зоне стыка к фундаментной плите, продувают сухим сжатым воздухом места их установки и наживляют их, не довернув до конца на 15—20 мм.

Освобождают по два кронштейна крепления соединительных шин и по два кронштейна крепления бандажных колец по обе стороны от стыка секторов, а также проводов системы теплоконтроля по обе стороны от стыка. Обрезают и удаляют бандажировку и дистанционные распорки лобовых частей и распорные клинья сверху и снизу по обе стороны верхнего стержня, расположенного в стыковом пазу. Если работы производят при вставленном роторе, то вынимают два-три полюса в районе стыка, обрезают бандаж и расклинивают стыковой паз.

Отболчивают крепление лап крестовины к корпусу статора по обе стороны стыка (рис. 5.10). Ротор генератора устанавливают на тормоза, а на его обод под лапы устанавливают домкраты 4 усилием 50 кН, при помощи которых лапы приподнимают на 5—6 мм и удаляют выравнивающие прокладки 3, установленные между лапами и корпусом статора.

Под стык секторов снизу устанавливают гидравлический домкрат усилием 100—200 кН, включают гидропривод и дают небольшое давление до плотного прижатия штока домкрата через металлические прокладки к нижнему фланцу корпуса статора. Проверяют устойчивость домкрата, увеличивают давление и приподнимают секторы на 2—3 мм. Затем тщательно осматривают стыковую зону со стороны спинки, а со стороны расточки — пазы и прилегающие лобовые части стержней обмотки для определения возможности дальнейшего подъема секторов.

Рис. 5.10. Разведение секторов с помощью домкратов:

1 — лапа верхней крестовины; 2 — болт крепления; 3 — прокладка выравнивающая; 4 — домкрат; 5 — обод ротора; 6 — прокладки; 7 — подставка; 8 — тангенциальные контрольные штифты; 9 — радиальный контрольный штифт; 10 — аксиальный контрольный штифт; 11 — стальная ограничительная пластина

Радиальные и аксиальные контрольные штифты, установленные в стыках секторов и между секторами и фундаментной плитой, обычно приварены электросваркой одной стороной к стыковой плите или полке. Если приварка отсутствует, то на время замены стыковой прокладки штифты вынимают, а после окончания всех работ устанавливают на место и приваривают.

После осмотра стыковой зоны увеличивают давление и поднимают секторы до образования в верхней части зазора между ними, равного примерно 8 мм. В нижней части зазор при этом обычно не превышает 2—3 мм. В образовавшийся сверху зазор вставляют стальную ограничительную пластину 11 шириной 50—60, толщиной 7— 8 и длиной 150—200 мм. Давление с домкрата снимают, и секторы опускаются, образуя при этом приблизительно равномерный зазор по всей высоте стыка, равный толщине вставленной пластины.

Из зазора металлическими крючками тщательно удаляют остатки старой изоляционной прокладки, продувают зазор сухим сжатым воздухом и промывают перхлорэтиленом. После этого снова подают давление на домкрат, секторы поднимают до освобождения ограничительной пластины, вынимают ее из зазора, давление снимают и опускают секторы на место. Устанавливают один внутренний ряд шпилек стыковых плит корпуса и затягивают их. Затем тщательно замеряют фактический зазор в стыке между всеми пакетами активной стали по всей ширине и высоте разъема и заносят его в формуляр.

После этого приступают к подготовке новой прокладки, которая состоит из пропитанных полос стеклоткани, помещенных внутрь обложки из электрокартона, толщину которого выбирают из условия создания необходимого натяга в стыке, соответствующего НТД завода-изготовителя или ремонтного предприятия (обычно в пределах 0,8—0,9 мм).

Нарезают полосы стеклоткани размерами, равными ширине и длине пакета активной стали, и каждую из них пропитывают эпоксидной композицией, состоящей из механической смеси 85% эпоксидной смолы ЭД-5 или ЭД-6, 9% полиэтилен-полиамина и 6% дибутилфтолата. Следует учитывать, что срок жизни эпоксидной композиции сравнительно невелик — полная полимеризация после пропитки стеклоткани происходит через 10—12 ч, а поэтому приготовлять ее надо небольшими порциями, достаточными для ремонта одного стыка.

Одновременно с подготовительными работами стыки активной стали статора снова разводят и покрывают лаком БТ-99, с тем чтобы ко времени начала установки прокладки лак высох окончательно.

Обложку из электрокартона вырезают в зависимости от того, где проходит стык секторов активной стали статора. Если стык, проходит по продольной оси паза, то его ширина составляет 130—150 мм и обложку из электрокартона вырезают такой же ширины, а длиной, равной двойной высоте активной стали плюс 250—300 мм, в связи с тем что в этом случае прокладку заводят сверху и протягивают ее через зазор в стыке при помощи двух киперных лент, продетых через заранее прорезанные в электрокартоне отверстия.

Рис. 5.11. Установка стыковой прокладки:

1 — обложка из электрокартона; 2 — заполнитель основной; 3 — заполнители дополнительные; 4 — пакеты активной стали; 5 — киперная лента

Рис. 5.12. Раздвижка секторов в тангенциальном направлении:

1 — отжимной болт при наличии резьбового отверстия; 2 — болт в случае приварки заглушек; 3 — болт крепления корпуса статора к фундаменту; 4 — место расположения радиальных штифтов; 5 — накладка; 6 — заглушка

Для точного воспроизведения формы зазора на одну половину обложки из электрокартона с внутренней стороны наносят разметку пакетов и вентиляционных каналов, после чего приступают к набору необходимого количества полос из стеклоткани (рис. 5.11).

Уложив полосы согласно разметке, всю заготовку помещают между двумя параллельными плоскостями (швеллер, доски) и в течение 1 ч выдерживают под небольшим давлением (15—20 кг), после чего заводят в зазор.

Домкратом вновь поднимают секторы до освобождения стальной ограничительной пластины, вынимают ее и опускают секторы, следя за тем, чтобы контрольные штифты (аксиальные и радиальные), если они не вынимались ранее, не сместились и не попали в зазор. После этого выступающую часть прокладки обрезают вровень с активной сталью или с нажимными плитами.

В первый (считая от активной стали) ряд отверстий устанавливают стяжные шпильки и стягивают секторы до полного прилегания, которое контролируют щупом толщиной 0,1 мм. Затяжку шпилек при помощи крана ведут от середины в обе стороны. Устанавливают шпильки второго, а затем и третьего рядов. После этого затягивают болты крепления корпуса статора к фундаменту. Замеряют относительное положение секторов в зоне стыка по радиусу со стороны расточки и проверяют величину воздушного зазора.

Приваривают электросваркой гайки стяжных шпилек секторов, болты крепления лап крестовины, контрольные штифты и болты крепления корпуса статора к фундаменту. Длину и катет сварного шва выполняют по чертежу завода-изготовителя. Восстанавливают при помощи электросварки ранее разрезанные конструкционные элементы статора в зоне стыка. Закрепляют кронштейны крепления соединительных шин и бандажных колец, а также провода системы теплоконтроля. Восстанавливают бандажировку лобовых частей обмотки и вязку распорных клиньев. При необходимости уплотняют верхний стыковой стержень по боковой стороне, затем производят заклиновку стыкового паза и бандажировку нижнего концевого клина.

Очищают полости статора и места приварки клиньев и других деталей крепления от окалины и грязи, продувают сухим сжатым воздухом и покрывают при помощи пульверизатора лаком БТ-99 или эмалью ГФ-92-ХС спинку статора, ребра жесткости и стыковые соединения. Производят испытания активной стали на нагрев и электрические испытания обмотки статора, а после установки полюсов — обмотки ротора. Устанавливают на место газоохладители и собирают фланцевые соединения. Укладывают на место воздухоразделяющие щиты и листы верхнего рифленого перекрытия.

На некоторых типах гидрогенераторов разведение стыка секторов при помощи домкрата на требуемую величину выполнить не удается из-за наличия в стыковых плитах между секторами тангенциальных контрольных штифтов 8 (см. рис. 5.10), у которых с одной стороны осуществлено резьбовое соединение. Разведение секторов в этом случае предусматривает тангенциальное отжатие стыков по второму способу. Для этого все подготовительные работы выполняют так же, как и по первому способу, а болты крепления корпуса статора к фундаменту удаляют полностью (рис. 5.12). Затем после удаления стяжных шпилек секторов статора устанавливают домкрат, приподнимают статор на небольшую величину и вынимают радиальные контрольные штифты, расположенные между корпусом статора и фундаментом. Опускают статор на место и убирают домкрат.

На некоторых генераторах имеются технологические резьбовые отверстия на одной из каждых двух рядом расположенных стыковых плит (рис. 5.12). При закручивании в них болтов 1, изготовленных специально для этой операции, последние, упираясь в противоположную плиту, раздвигают секторы на требуемую величину. Если отверстия не имеют резьбы и являются сквозными на обе плиты, то с одной стороны на них приваривают электросваркой заглушки 6, а с другой — накладку 5 с резьбовым отверстием. Болты заворачивают ключом «звездочка» при помощи крана последовательно сверху вниз, за каждый проход не более 1/6 оборота болта.

Стык секторов на этих генераторах проходит по оси зубца активной стали, и общая ширина его достигает 320—340 мм. В этом случае обложку из электрокартона для прокладки вырезают двойной ширины (650—700 мм). Киперную ленту не привязывают, так как готовую прокладку заводят в зазор со стороны расточки.

Последовательность остальных операций по замене стыковой прокладки не имеет существенных отличий от вышеописанных. Однако следует учитывать, что при раздвижке секторов таким способом расширение зазора со стороны расточки происходит до определенной величины, а затем начинает уменьшаться, в связи с тем что увеличивается жесткость системы, а направление движения секторов препятствует расширению зазора. Максимальная величина, на которую можно раздвинуть секторы таким способом составляет 8—10 мм в зависимости от диаметра расточки статора, что является вполне достаточным для свободной установки прокладки в зазор.

Существуют гидрогенераторы, в которых сборка секторов статора произведена без стыковых плит корпуса, а с применением наладок, привариваемых к полкам и соединяющих таким образом статор в кольцо. При этом между полками соседних секторов имеется значительный зазор. При необходимости замены стыковой изолирующей прокладки на таких генераторах отличие технологии заключается лишь в том, что приходится удалять приварку накладок к одному из секторов. Все остальные операции проводят аналогично вышеописанным.

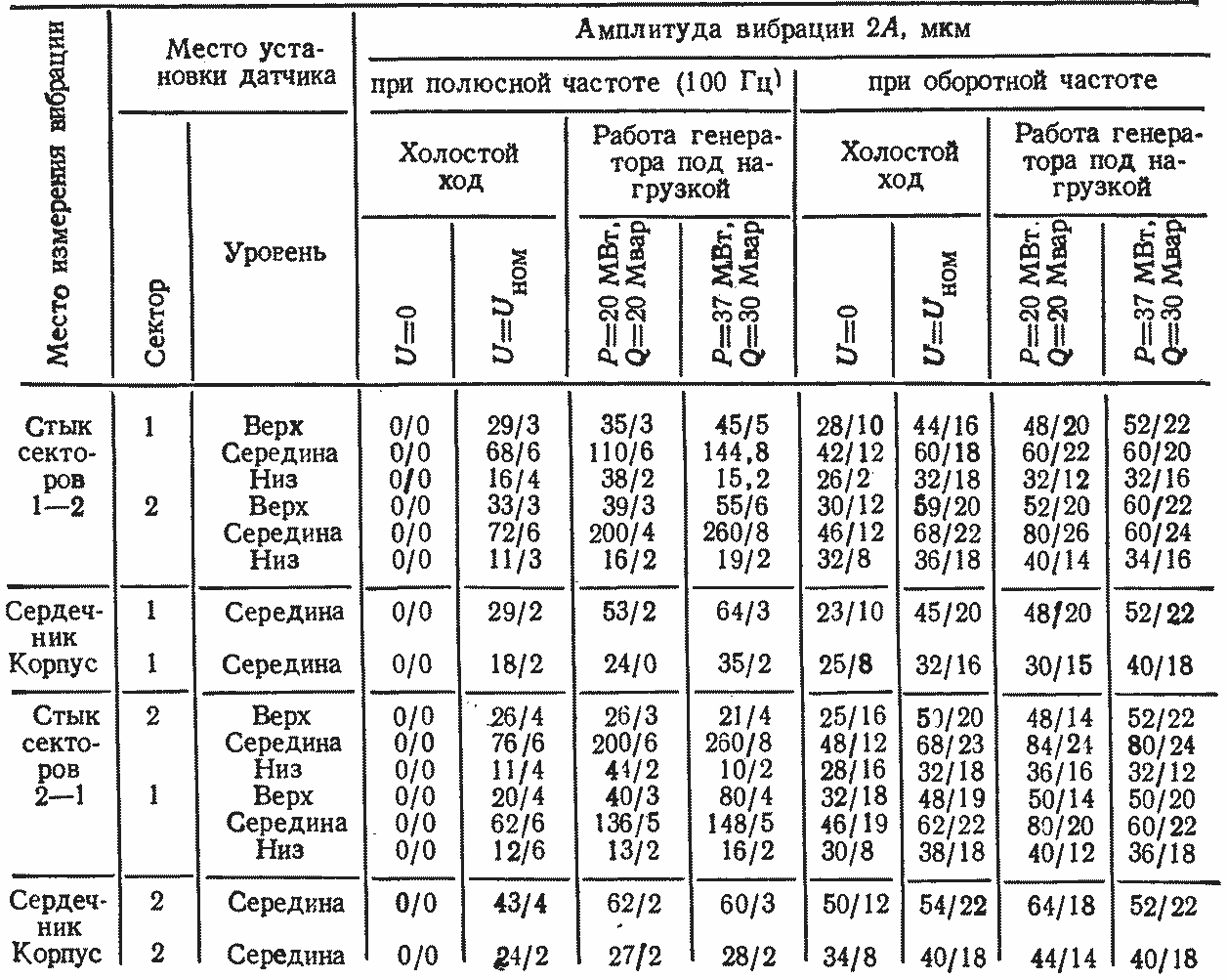

Таблица 5.2. Результаты измерения вибрации гидрогенератора типа СВ-580/210-16 мощностью 37 МВт

Примечания: 1. В числителе приведена вибрация до ремонта, в знаменателе—после ремонта.

2, Температура сердечника составляет 32°С на холостом ходу и 62°С при работе генератора под нагрузкой.

После замены стыковой прокладки и пуска гидрогенератора в эксплуатацию проводят измерение вибрационного состояния агрегата по полной программе в различных режимах работы. В качестве примера приведены данные (табл. 5.2) измерения вибрационного состояния гидрогенератора мощностью 37 МВт, находящегося в эксплуатации с 1953 г., до и после замены стыковой прокладки, что дает возможность убедиться в достаточной эффективности этого мероприятия для дальнейшей эксплуатации агрегата.