МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ РЕМОНТА ЭЛЕКТРИЧЕСКОЙ ЧАСТИ ГИДРОГЕНЕРАТОРОВ

Для ремонта электрической части гидрогенераторов применяют электроизоляционные и конструкционные материалы, которые условно можно разделить на пять групп.

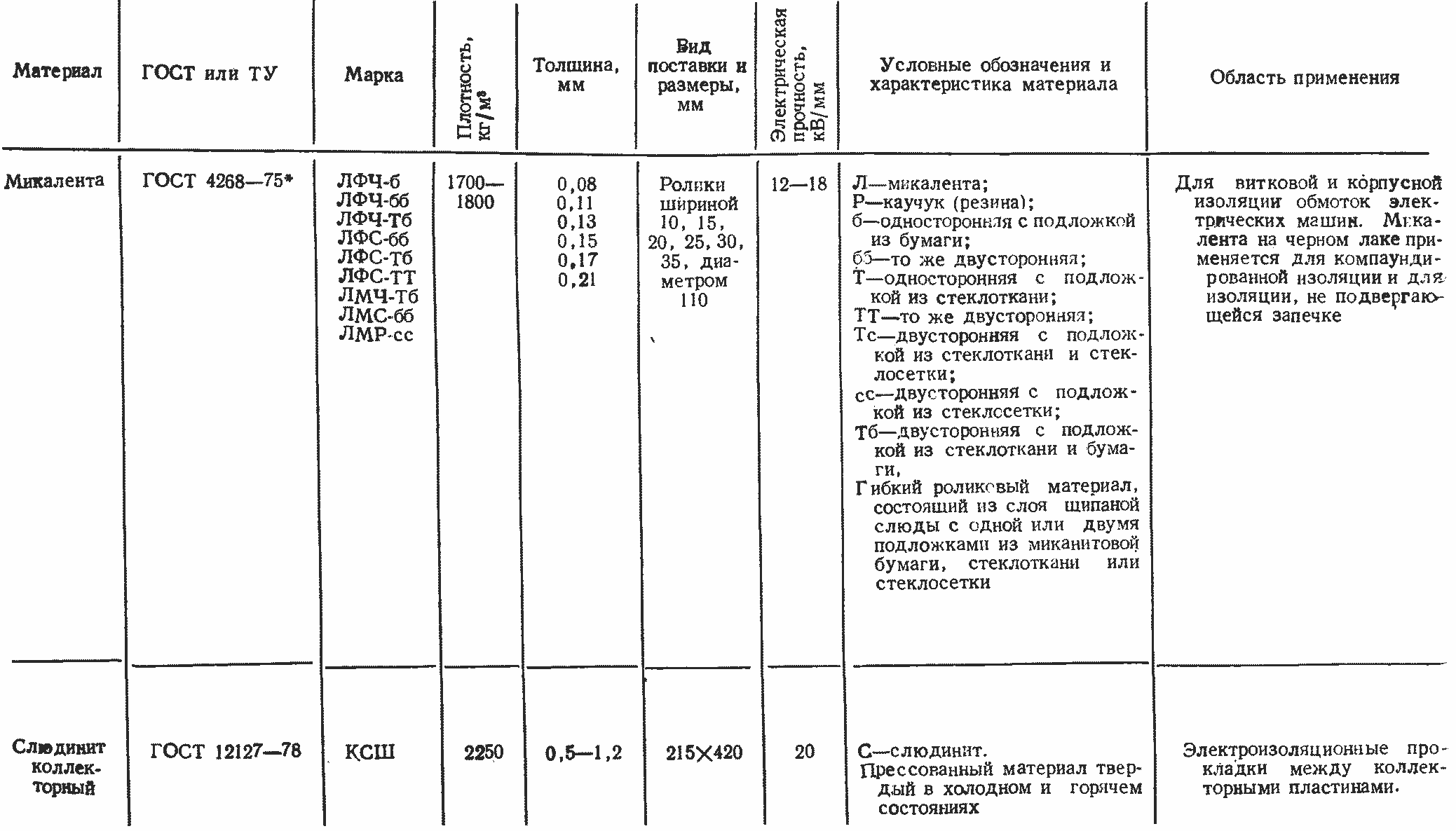

Таблица 4.10. Слюдяные и слюдинитовые материалы

Слюдяные и слюдинитовые изоляционные материалы (табл. 4.10).

Основой слюдяных материалов, используемых в качестве электрической изоляции, служит слюда мусковит — бесцветная, прозрачная с розовым оттенком, допускающая рабочую температуру до 600 °C, химически стойкая, имеющая предел прочности при растяжении 17—36 кг/мм2, а также слюда флогопит — темного цвета с различными оттенками от янтарного до коричневого, допускающая рабочую температуру до 1000 °C, химически менее стойкая, чем мусковит, имеющая предел прочности при растяжении 16—26 кг/мм2.

Основой слюдинитовых материалов является слюдинитовая бумага, изготовленная из отходов слюды, подвергнутых термохимической обработке, с применением различных связующих и подложек — бумаги, стекла и т. д.

Лаки, эмали и их растворители

Лаки, эмали и их растворители для покрытия и пропитки обмоток, а также склеивания изоляционных материалов (табл. 4.11, 4.12) являются растворами различных пленкообразующих веществ в быстро испаряющихся растворителях и делятся на покровные, пропиточные и клеящие. Покровные лаки предназначены для создания на поверхности обмотки прочного слоя, защищающего изоляцию от механических воздействий в процессе сборки и эксплуатации, а также создания гладкой пленки, затрудняющей оседание и накопление грязи и пыли, исключающей попадание в обмотку влаги, масла, бензина и химических активных веществ.

Сущность процесса пропитки состоит в удалении влаги из пор электроизоляционных материалов, заполнении этих пор жидким лаком и сушке лака для перевода его в твердое состояние.

Клеящие лаки применяют при изготовлении изоляционных материалов и для прочного скрепления между собой отдельных элементов уложенной обмотки, с тем чтобы устранить возможность относительного перемещения их в процессе эксплуатации, приводящего к истиранию корпусной и витковой изоляции.

Эмали являются лаками с пигментирующими неорганическими добавками для повышения твердости покрытия, влаго- и нагревостойкости изделий.

По режиму сушки лаки и эмали подразделяют на лаки и эмали печной сушки, у которых устойчивая прочная пленка образуется при сушке в печах при относительно высокой температуре, и воздушной сушки, у которых образование качественной пленки происходит достаточно быстро на воздухе при комнатной температуре.

Таблица 4.11. Лаки и эмали

Примечание. Знаки «+» или «—» означают наличие или отсутствие указанного свойства.

Таблица 4.12. Растворители и разбавители

Примечание. Применяются также растворители № 646—648 (ГОСТ 18188—72*).

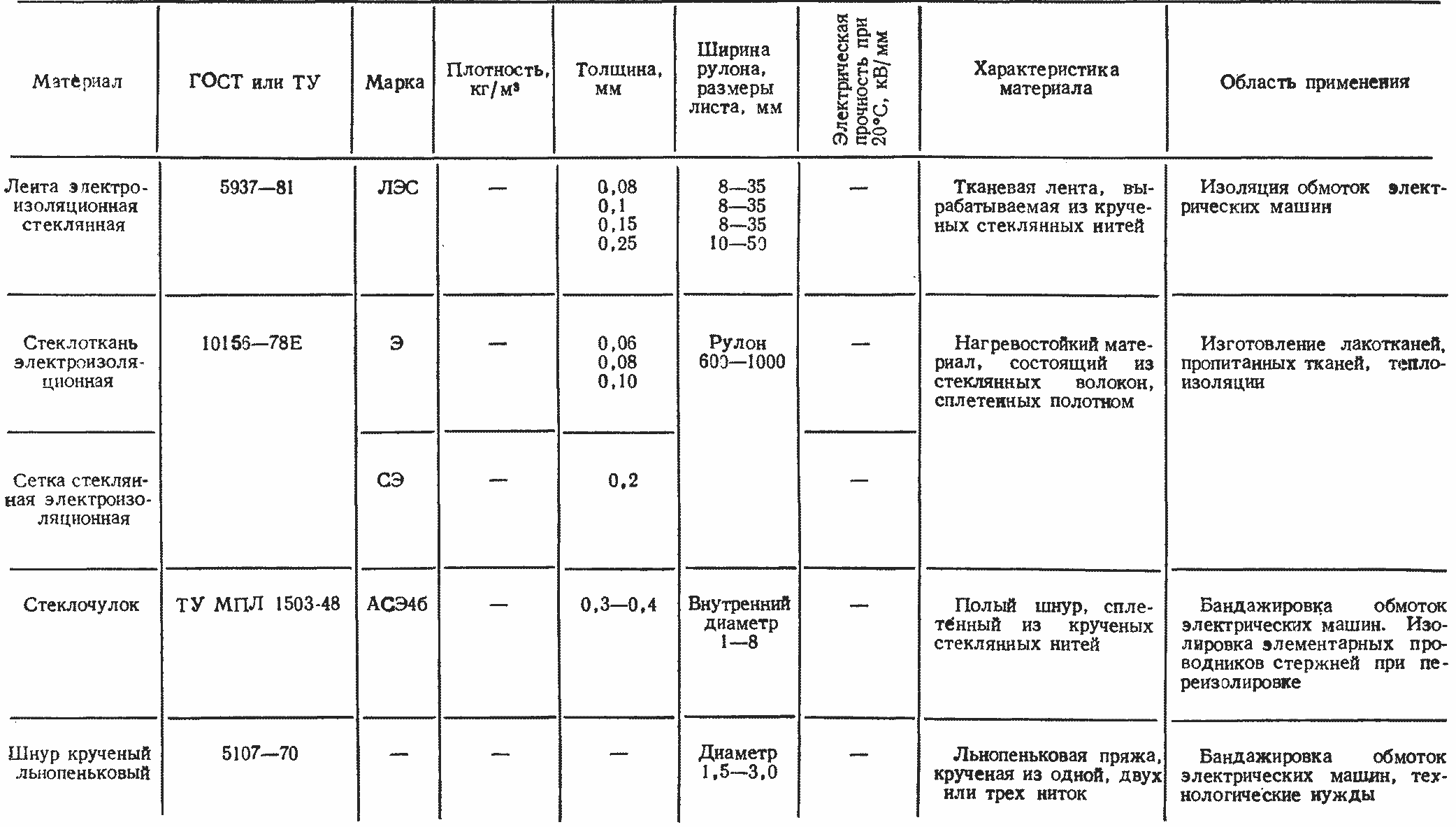

Таблица 4.13. Непропитанные волокнистые материалы и хлопчатобумажные ленты

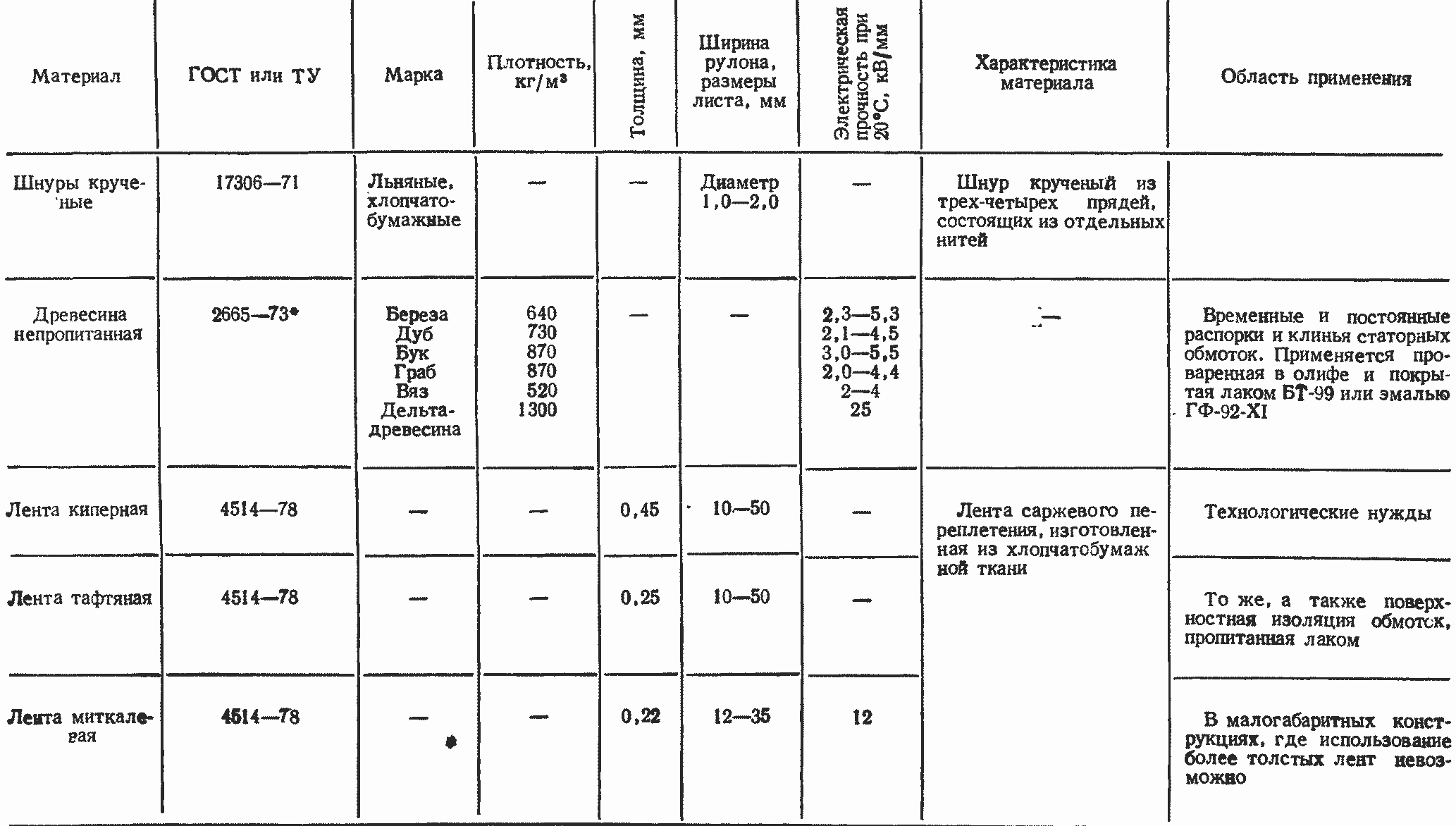

Продолжение табл. 4.13

Продолжение табл. 4.13

Продолжение табл. 4.13

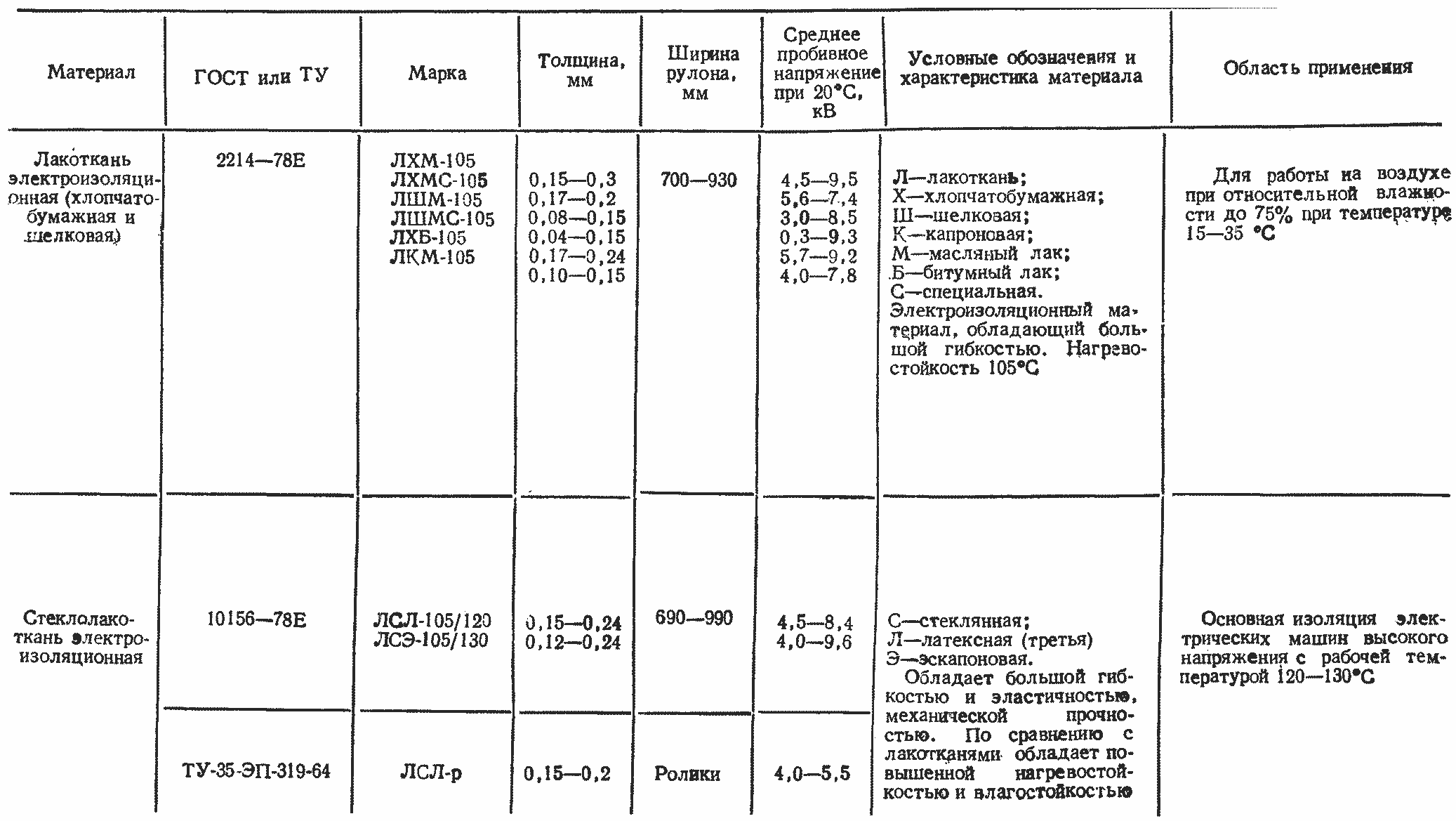

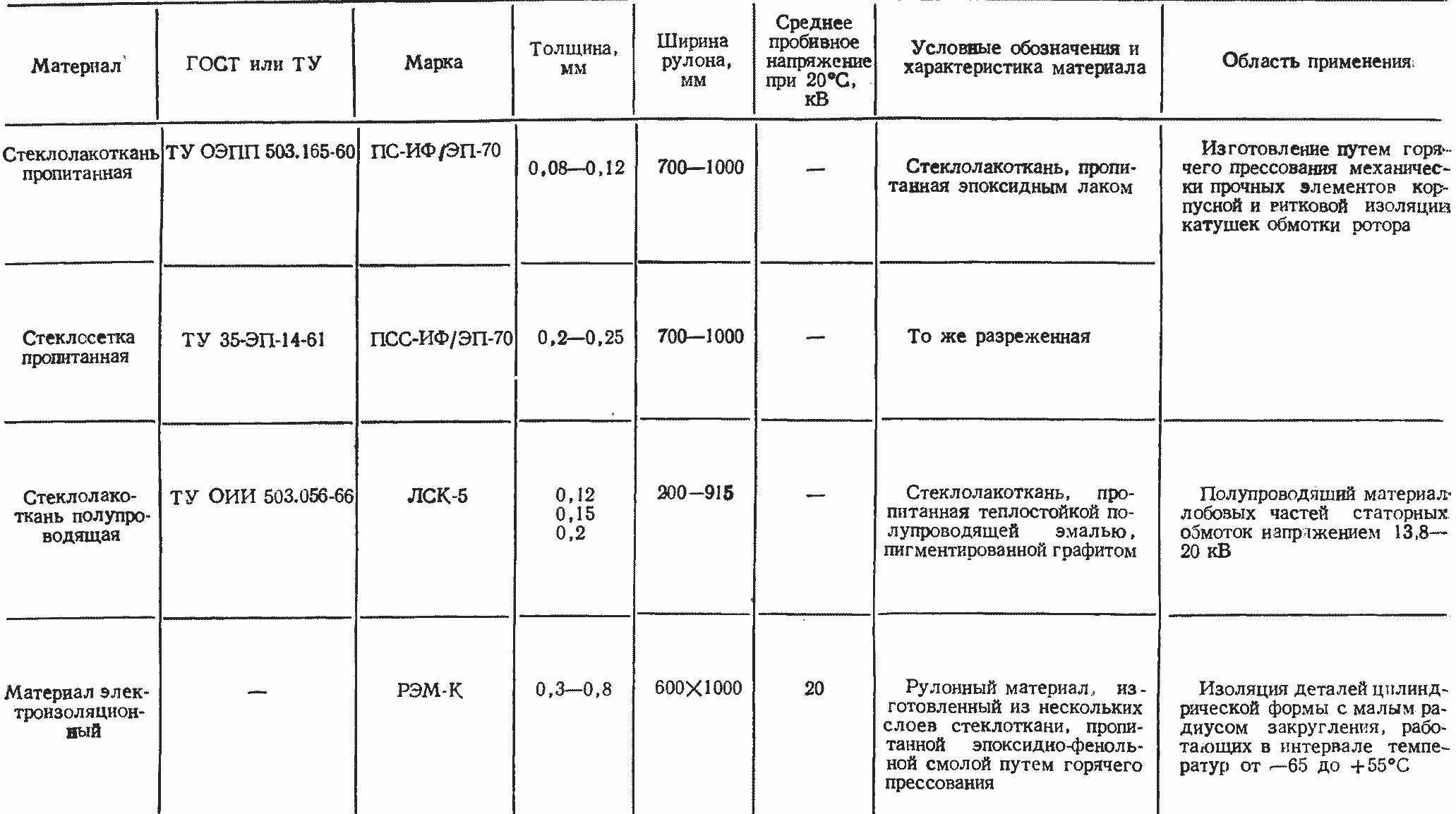

Таблица 4.14. Пропитанные волокнистые материалы

Продолжение табл. 4.14

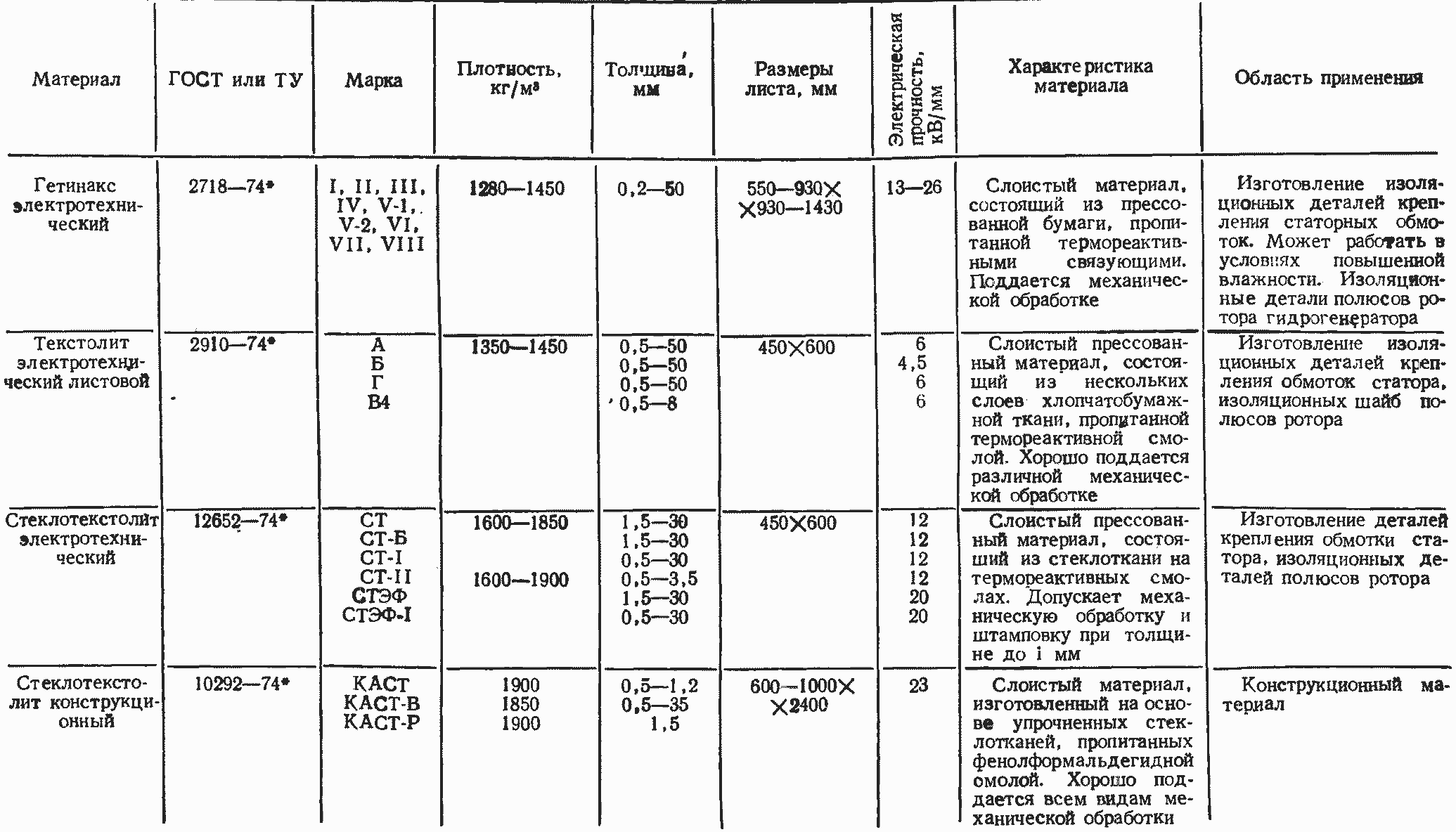

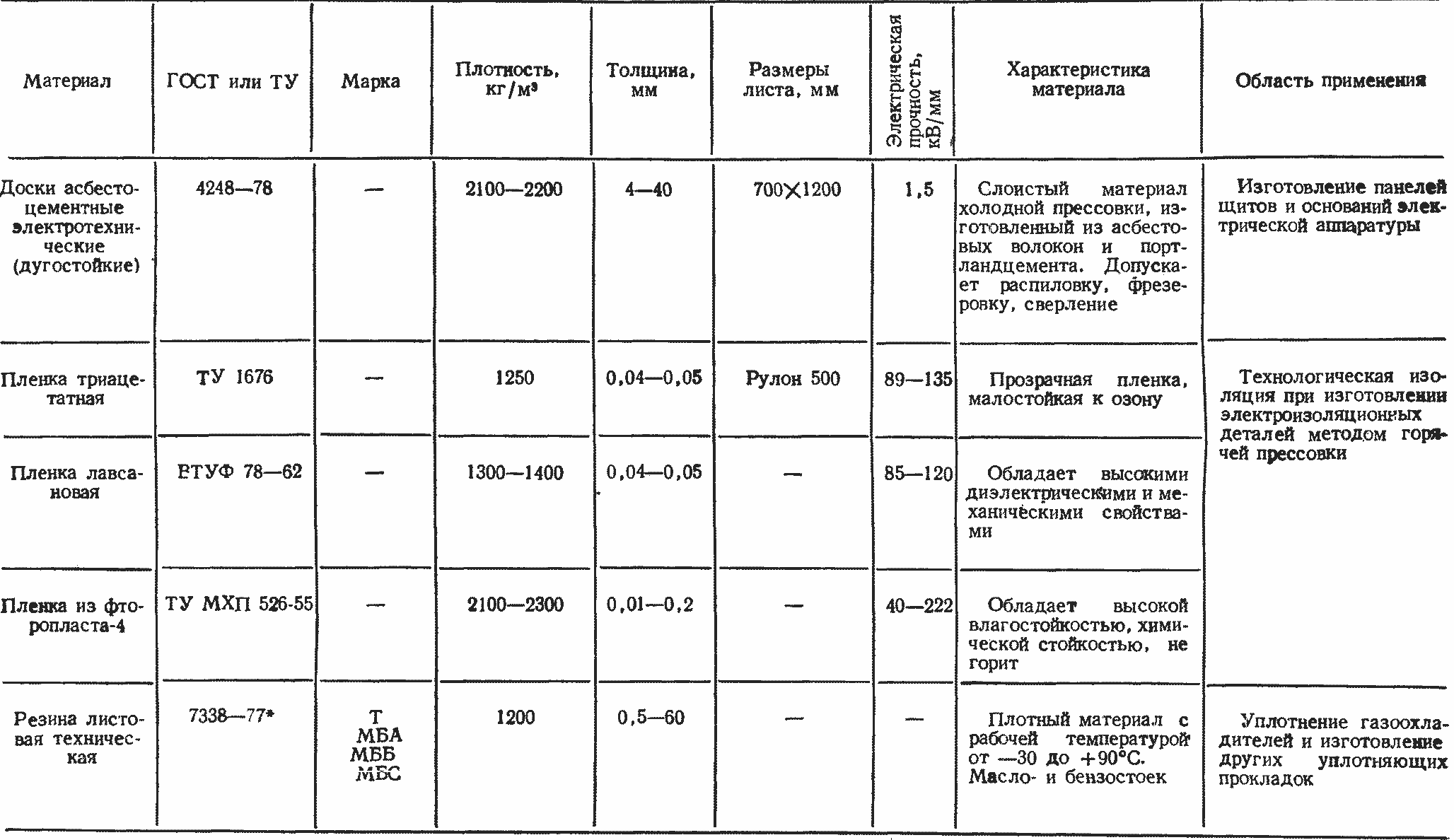

Таблица 4.15. Слоистые пластики и резина

3. Волокнистые изоляционные материалы делятся на непропитанные (табл. 4.13) и пропитанные (табл. 4.14), а также на органические и неорганические. Органические волокнистые материалы отличаются значительной пористостью, гигроскопичностью, малой нагревостойкостью и низкой электрической прочностью. Неорганические волокнистые материалы сравнительно грубы и жестки, менее гигроскопичны и более нагревостойки. Волокнистые материалы, применяемые в качестве электроизоляции, устанавливают только в пропитанном состоянии.

Пропитанные волокнистые материалы получают в результате пропитки тканей электроизоляционными лаками, образующими после высыхания на поверхности ткани эластичную пленку. Электрические свойства покрытых лаком тканей (лакотканей) зависят в основном от свойств пропиточных электроизоляционных лаков, а сама ткань определяет главным образом механические характеристики. Лакоткани применяют в виде лент шириной от 20 до 35—40 мм, отрезанных от рулона под углом 45°.

4. Слоистые пластинки, пленки электроизоляционные, резина (табл. 4.15) применяются в качестве вспомогательных материалов.

К слоистым пластикам относятся послойно расположенные листовые волокнистые материалы, пропитанные синтетическими термореактивными бакелитовыми и эпоксидными смолами и запрессованные в горячем состоянии. Для повышения их клеящей способности в бакелитовые смолы вводят эпоксидные смолы.

Электроизоляционные пленочные материалы представляют собой тонкие гибкие пленки, бесцветные или специально окрашенные для распознавания состава пленки. Они обладают малой гигроскопичностью, высокими электроизоляционными свойствами и механической прочностью, но очень чувствительны к надрезу. Для повышения их гибкости к материалу пленок добавляют пластификаторы.

Резина является материалом, состоящим в основном из каучука и серы, а также различных наполнителей, катализаторов, красителей и других веществ, процентное содержание которых влияет на определенные свойства резины. В электрических машинах резина применяется только в качестве уплотняющего материала.

5. Припои и флюсы для пайки мест соединений обмотки и проводов вторичных цепей (см. табл. 4.1).

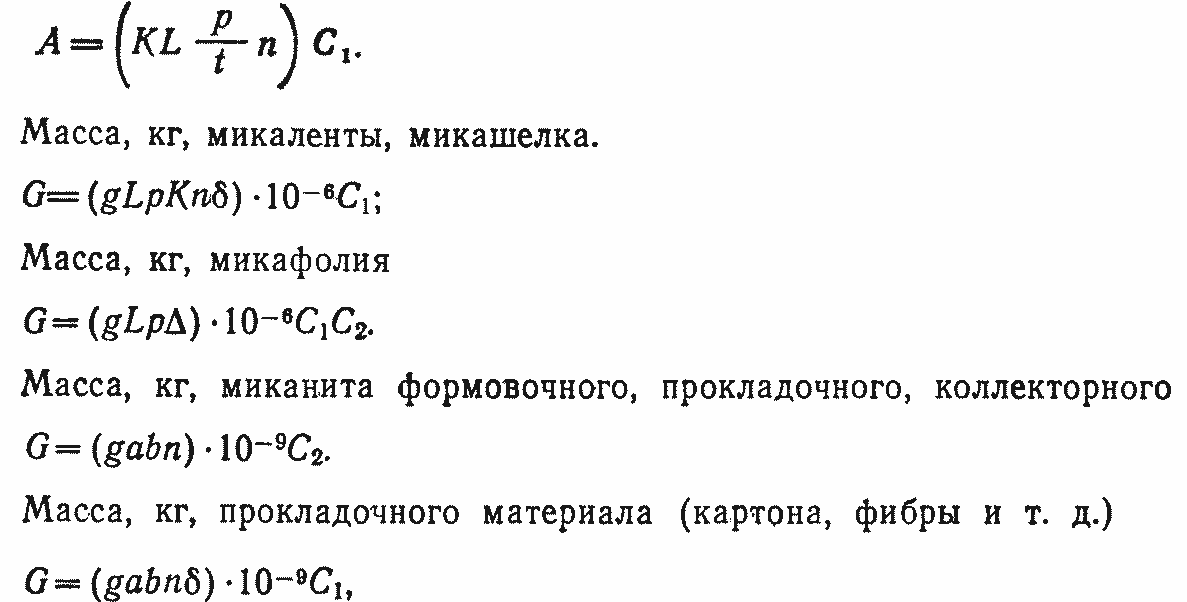

Расчет потребности электротехнических материалов для ремонта гидрогенераторов. Потребное количество электроизоляционных материалов для проведения ремонта электрической части гидрогенераторов рассчитывается по следующим формулам.

Длина, м, лент хлопчатобумажных, стеклянных и асбестовых, тканей и лакотканей

где К — коэффициент, равный: 0,6 — при наложении ленты вразбег, 1,0 — впритык, 2,0 — вполнахлеста; L — длина изолируемого участка, м; р — периметр изолируемого участка (с учетом толщины изоляции), мм; t — ширина ленты, мм; п — число слоев изоляции; δ — толщина изоляции, мм; Δ — односторонняя толщина опрессованной и запеченной изоляции, мм; g — удельный вес материала, кг/м3 (табл. 4.16); а — развернутая длина изолируемого участка или изделия из миканита, мм; b — развернутая ширина изолируемого участка или изделия из миканита, мм; C1 — поправочный коэффициент, учитывающий технологические припуски и отходы. Находится в пределах 1,1—1,25 (табл. 4.16); С2 — коэффициент, учитывающий опрессовку изоляции и принимаемый: 1,1 — для коллекторного миканита, 1,15 — для прокладочного миканита, 1,25 — для формовочного миканита, микафолия.

Расчет необходимого количества слоистых пластиков (текстолитов и гетинакса) для изготовления дистанционных и крепежных деталей, а также миканита и микафолия производят по чертежным размерам и числу деталей с учетом фактической карты раскроя, размеров наличного материала и поправочного коэффициента

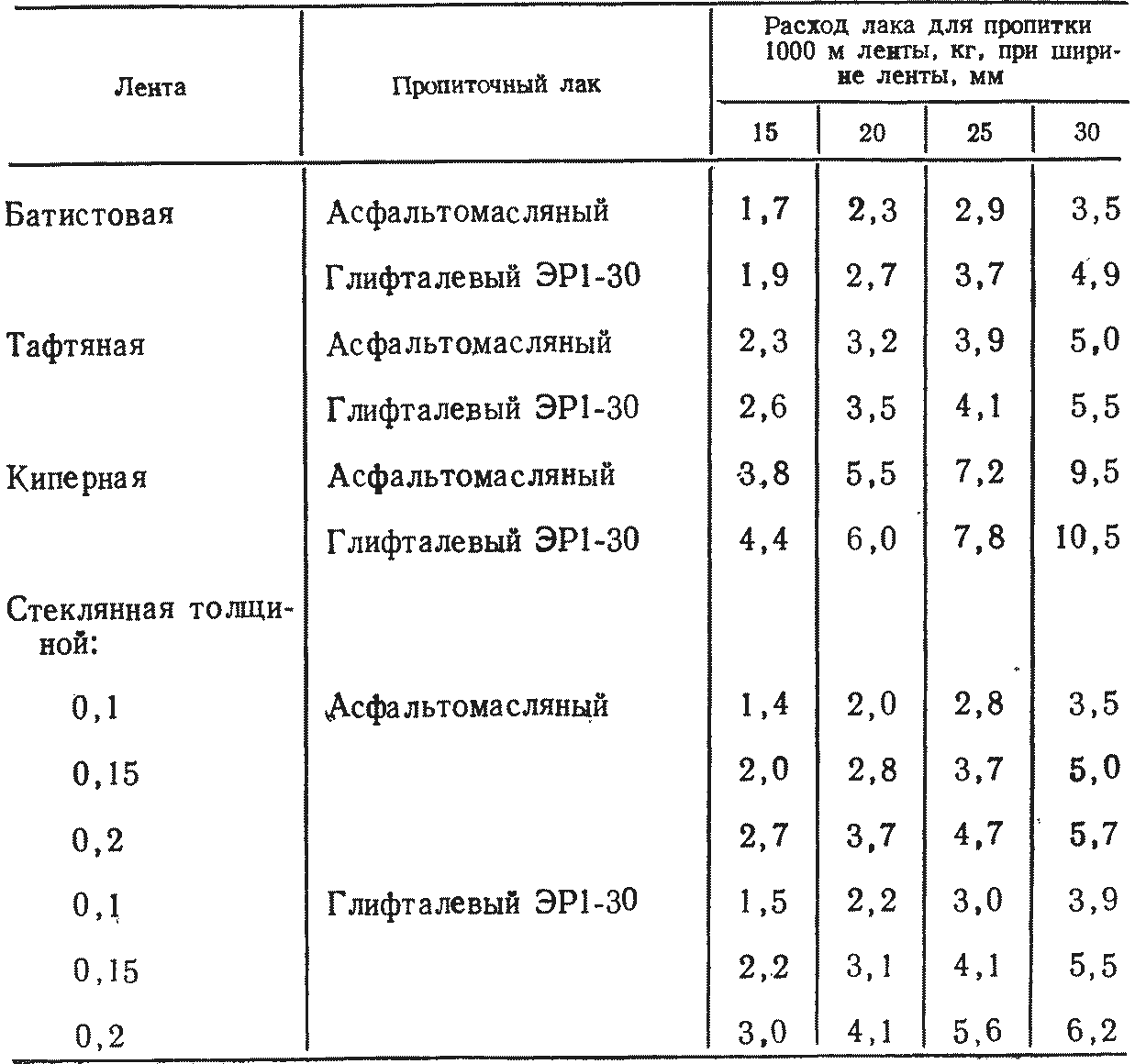

Количество лака для пропитки хлопчатобумажной и стеклянной ленты определяют в зависимости от толщины и ширины по нормам, приведенным в табл. 4.17.

Количество асфальтомасляного лака для пропитки шнура крученого льнопенькового (шпагата) составляет на 1000 м 1,2 кг при диаметре 1,5 мм и 1,6 кг при диаметре 2,0 мм.

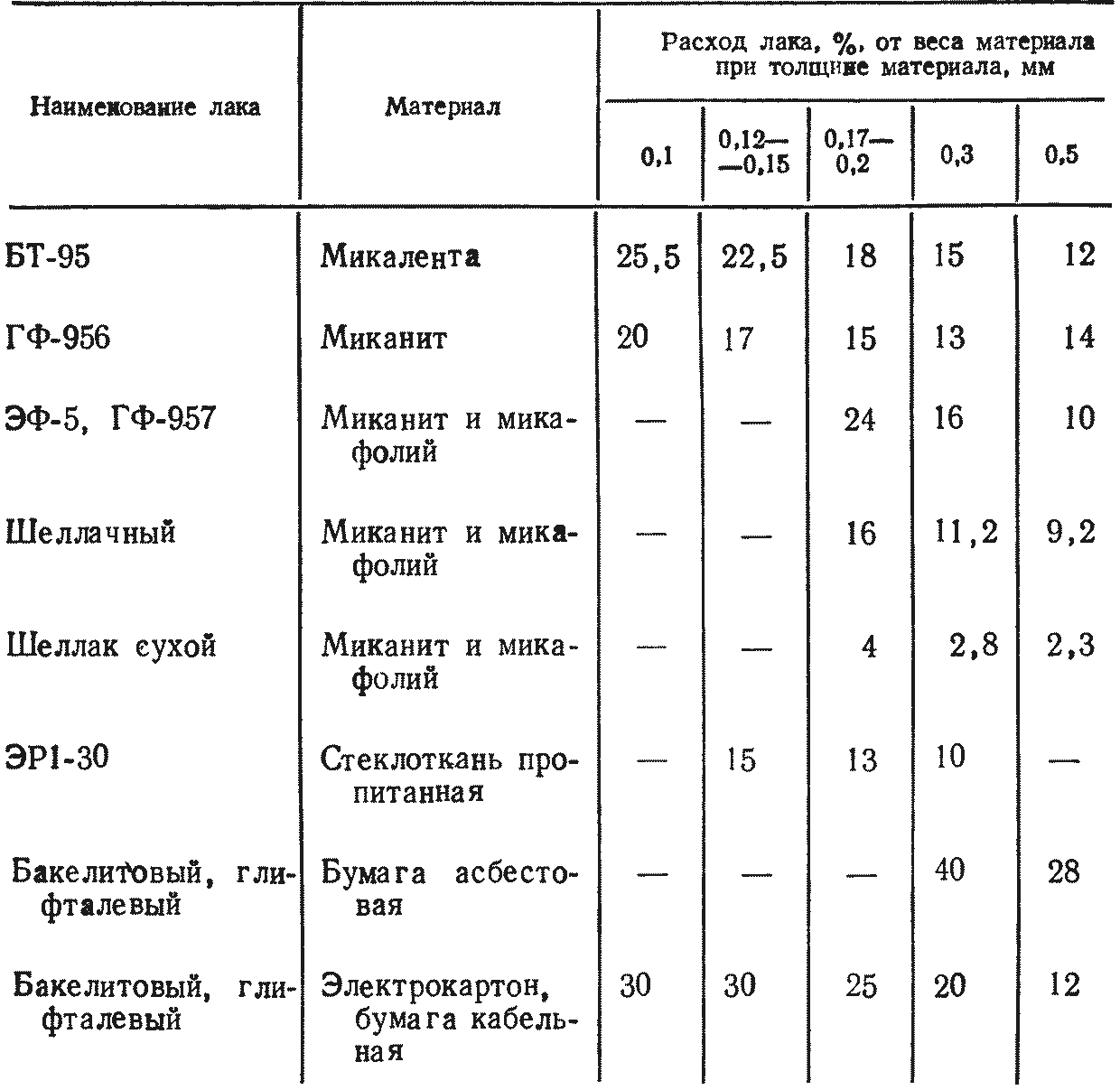

Расход клеящих лаков для промазки микаленты, миканита и микафолия, а также пропитанной стеклоткани рассчитывают в зависимости от веса и толщины материала. Эти данные приведены в табл. 4.18.

Таблица 4.16. Удельные веса материалов с поправочными коэффициентами

Примечания: 1. Необходимое количество крученого льнопенькового шнура (шпагата) определяют из условия массы 100 м:

диаметром

1,5 мм — 0,185 кг,

2,0 мм — 0,3 кг.

2,2 мм — 0,33 кг,

2,6 мм — 0,5 кг,

3,0 мм — 0,6 кг.

2. При потребности лент, превышающей 1000 м, поправочный коэффициент принимают 1,05.

Таблица 4.17. Количество лака, необходимого для пропитки хлопчатобумажной и стеклянной ленты

Таблица 4.18. Расход клеящих лаков для промазки различных листовых и ленточных материалов

Примечание. Для приготовления лака из 250 г сухого шеллака требуется 1 л спирта этилового технического (гидролизного).

Таблица 4.19. Коэффициент К для определения необходимого количества спирта на технологические нужды

Расход покровных и полупроводящих лаков на одно покрытие 1 дм2 поверхности составляет: 3,5 г для лака БТ-99 № 57 (ХТГЗ-Л9000); 0,35 г № 56 (ХТГЗ-Л9001); 6,0 г ГФ-92-ХС (ГС), 1201, 1495, ЭП-91.

При ремонте обмотки статора количество лаков ГФ-95, ГФ-957 и ЭР1-30, кг, для пропитки и запечки столбиков витковой изоляции транспонированных стержней определяют по формуле

G=2,5pnLх10-4,

где р — периметр элементарного проводника, мм; п — количество элементарных проводников; L — длина запекаемого столбика, м.

Количество лака, кг, для покрытия ротора, расточки статора и лобовых частей обмотки определяют по формуле

G=DL(12+8n)-0,2,

где D — диаметр расточки, м; L — длина активной стали, м; п — число покрытий более одного.

Расход лаков ЭР1-30 и бакелитового для покрытия изделий из электрокартона, гетинакса, текстолита и стеклотекстолита зависит только от покрываемой площади и составляет 0,22 кг/м2.

Для технологических нужд—протирку рук, инструмента и приспособлений при работе с различными лаками — применяют спирт этиловый технический (гидролизный), количество которого зависит от вида лака и выполняемой работы и рассчитывается по формуле, кг,

где п — расчетное количество применяемого лака, кг; К — коэффициент, определяемый из табл. 4.19.

Брызги лака, попавшего на кожу лица, немедленно протирают ватным тампоном, смоченным в этиловом ректифицированном спирте, небольшое количество которого должно находиться непосредственно на рабочем месте.