Одним из отличий гидрогенераторов от других типов электрических машин является большое количество паяных соединений, которое в обмотках статоров крупных генераторов достигает 1500—1700. Поэтому качеству пайки необходимо уделить соответствующее внимание [14].

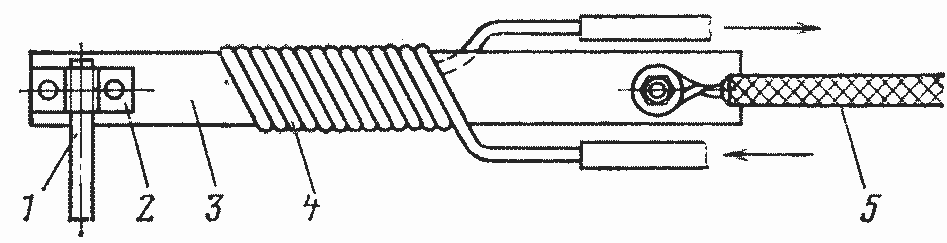

В стержневых обмотках с расположением лобовых Частей в виде корзинки места соединений, заданные припоем ПОС-40, имеют медные хомуты и клинья, в основном по одному на каждое соединение (Головку). Однако встречаются конструкции, где одно соединение разделяется, на два или три и соответственно имеется два или три хомута (рис. 4.3).

Рис. 4.3. Соединение в два и три «ручья»

В некоторых гидрогенераторах зарубежных фирм пайка соединений катушечной обмотки статора произведена по элементарным проводникам в хомут с изоляционной прокладкой между проводниками (рис. 4.4). Перемычка между отдельными катушечными группами выполнена собственно удлиненными витками стержней с пайкой также по элементарным проводникам в хомут. Транспозиция элементарных проводников выполнена в перемычках и в головках.

Все эти соединения обычно запаяны припоем ПОС-40. Широко применяется нагрев таких соединений переменным током с помощью угольного паяльника. Конструктивно такой паяльник может быть выполнен в виде двух раздельных трубок или полос с круглым или прямоугольным электродом на конце.

Рис. 4.4. Соединение головок и перемычек гидрогенераторов фирмы ASEA:

1 — хомут; 2 — виток; 3 — транспозиция; 4 — прокладка миканитовая

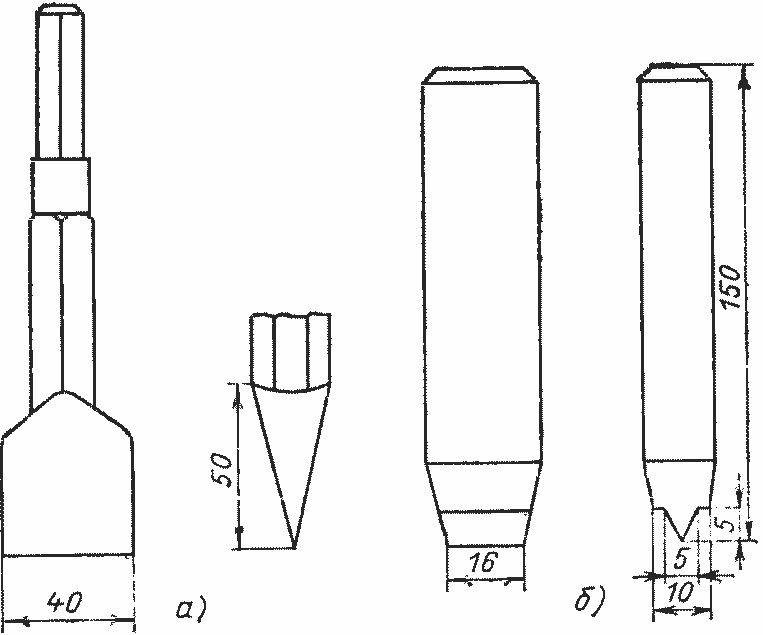

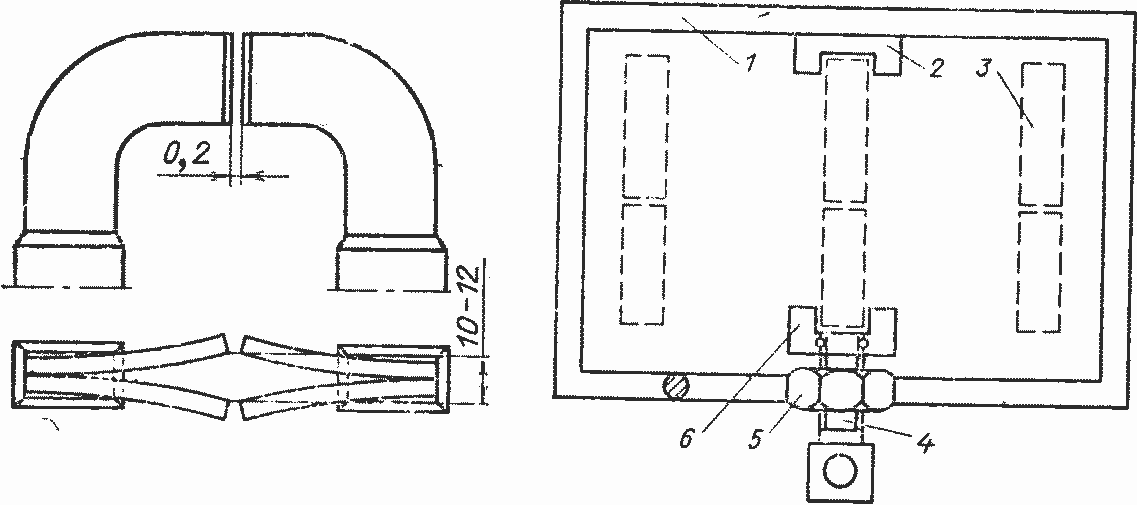

Провода от источника тока крепят болтовым соединением к рукояткам паяльника, которые изолируют асбестовой лентой, а поверх нее стеклолентой или киперной лентой. При больших токах через паяльник токоподводящая рукоятка охлаждается водой (рис. 4.5).

Источником переменного тока для нагрева мест соединений может служить передвижной сварочный трансформатор. Необходимый рабочий ток для большинства мест соединений обмотки не превышает 500 А. Оптимальное значение тока и время нагрева соединения определяются в процессе пробных нагревов.

Рис. 4.5. Угольный паяльник:

1 — угольный электрод; 2 — зажим; 3 —держатель; 4 — охлаждающая вода; 5 — токоподводящий кабель

При этом необходимо учитывать, что при длительном нагреве у обмоток с компаундированной изоляцией происходит нагрев обмотки на большую длину от места самого соединения, что вызывает вытекание компаунда из лобовых частей и затекание его на место пайки. Это явление особенно характерно для нижних головок и новых стержней обмотки. Поэтому ток выбирают, исходя из условия нагрева соединения в течение 3—4 мин.

При рабочем токе, превышающем 200 А, необходимо пользоваться ножной педалью включения и отключения первичной цепи источника тока [15].

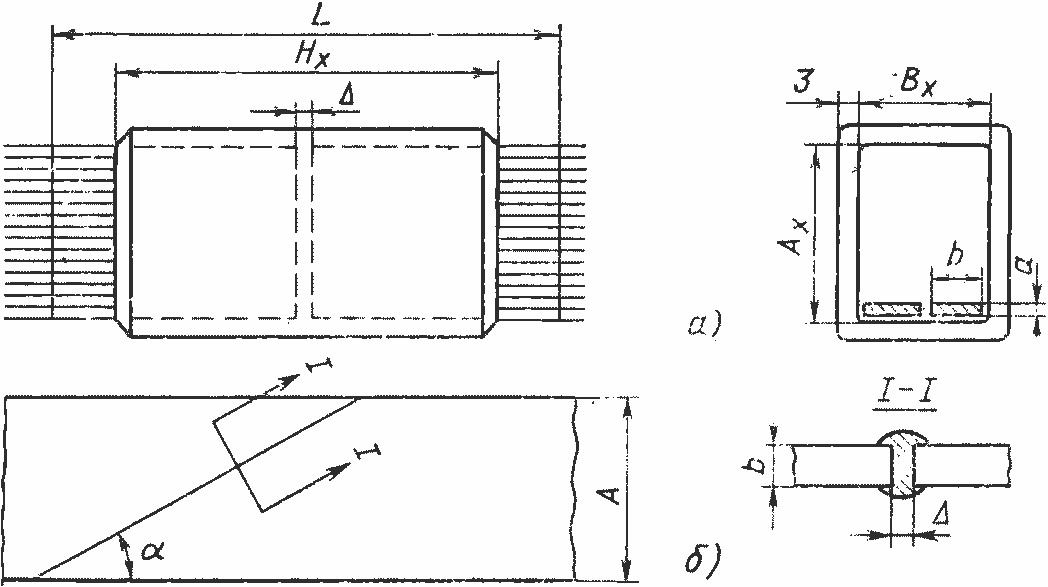

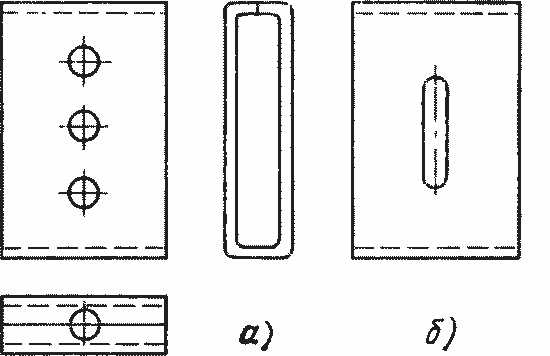

Рис. 4.6. Зубила специальные:

а — для разрубки хомутов; б — для раздвижки пазных клиньев

Если в процессе ремонта предусмотрена реконструкция мест соединений или переход на твердый припой, при котором отпадает необходимость в оставлении прежних хомутов, то последние перед распайкой предварительно разрубают, применяя для этой цели отбойный молоток типа Р-3 со специально заточенным зубилом (рис. 4.6),. что значительно повышает (Производительность труда. В случае замены обмотки, проработавшей 20—25 лет, когда наблюдается исчезновение оловянистого припоя в местах соединений, предварительная разрубка хомутов часто приводит к тому, что отпадает необходимость в распайке многих из них, так как достаточно вибрации, возникающей при работе отбойного молотка, чтобы соединение «развалилось».

В других случаях для распайки и пайки мест соединений обмотки статора целесообразнее применять сварочную горелку типа СУ № 2—6 в зависимости от величины соединения. При распайке и пайке мест соединений, запаянных твердым припоем, сварочная горелка незаменима.

Перед распайкой соединения лобовые части изолируют одним-двумя слоями асбестовой ленты на всю длину до бандажного кольца (нижний стержень) или дистанционной распорки (верхний стержень), а затем покрывают сырой асбестовой замазкой, оставляя открытым только участок пайки. Соседние изолированные головки закрывают сухим листовым асбестом. Свободное пространство от низа верхней головки до дистанционной прокладки между нижними и верхними лобовыми частями также закрывают сырой асбестовой замазкой во избежание затекания расплавленного припоя между лобовыми частями.

После нагрева соединения до расплавления и начала вытекания припоя удаляют хомут и клин, затем легким постукиванием по виткам удаляют остатки припоя и отводят головку верхнего стержня в сторону во избежание спайки головки в процессе остывания.

Одним из способов повышения надежности паяных соединений обмоток статоров гидрогенераторов, выполненных мягким припоем, является перепайка этих соединений твердыми припоями: медно-фосфористыми и серебряными.

Запаянные этими припоями соединения по сравнению с соединениями, запаянными мягкими припоями, обладают большей электрической проводимостью и механической прочностью, большей надежностью и долговечностью (не «стареют» под постоянным воздействием высоких температур).

В качестве флюса для твердых припоев применяют буру с различными добавками или флюс № 209, имеющий следующий состав:

Фтористый калий обезвоженный (KF) 42+2%

Борный ангидрид (В2О3) 35+2%

Фторборат калия (KBF4) 23+2%

Некоторые сравнительные свойства припоев и рекомендуемые флюсы приведены в табл. 4.1.

Общий расход твердого припоя на различные виды ремонтов некоторых гидрогенераторов приведены в табл. 4.2.

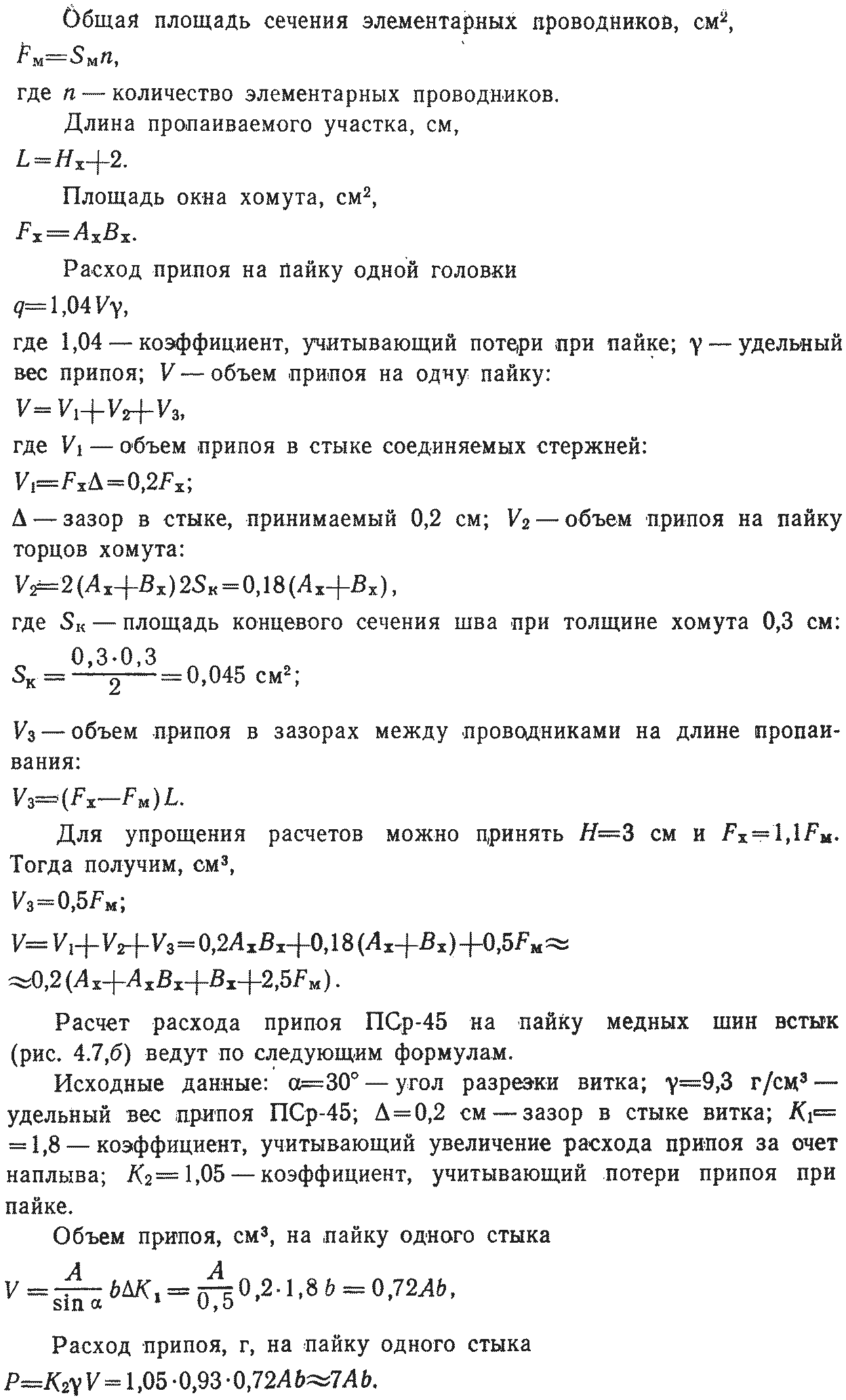

Расчет расхода твердого припоя на пайку головок обмотки статора в хомут (рис. 4.7,а) производят по следующим формулам.

Сечение элементарного проводника, см2, с учетом радиуса закругления Sм=ab.

Таблица 4.2. Общий расход твердых припоев на различные виды ремонтов некоторых гидрогенераторов

Тип гидрогенератора | Мощность, МВт | Число пазов статора | Марка и расход припоя, г | ||||

ПСр-15 | ПСр-45 | МФ-3 | |||||

К | В | Ш | |||||

ВГС-700/100-48 | 21 | 360 | 21 470 | 2670 | 5060 | 2 | 43 200 |

СВ-1340/150-96 | 57 | 684 | — | 7960 | 8400 | — | 83 500 |

СВ-1160/180-72 | 82,5 | 486 | — | — | 6600 | — | 9200 |

СВ-1500/200-88 | 115 | 756 | 42 500 | 9400 | — | 6600 | 82 000 |

GS-2615 (ASEA) | 17 | 216 | — | 4750 | 3750 |

| — |

Примечание. Индексы обозначают: К — количество припоя для перепайки внутрикатушечных соединений обмотки ротора; В — количество припоя для замены выводных пластин полюсов; Ш — количество припоя для пайки шин статора при изменении схемы (перестановке местами начала и конца фаз). Расход припоя ПСр-15 указан для пайки головок обмотки статора встык, а припоя МФ-3 — в хомут.

Рис.. 4.7. К расчету расхода твердого припоя; а — при пайке в хомут; б — при пайке встык

Таблица 4.1. Некоторые свойства припоев и рекомендуемые флюсы

Марка припоя | Номер | Основные компоненты, % | Плотность, кг/м3 | Температура расплавления, °C | Предел прочности на разрыв, МПа | Удельное электрическое сопротивление, Ομ·μ (Ом-мм/м) | Компоненты флюса в массовых частях | Область применения | |

Начало | Конец | ||||||||

ПОС-40 | 21931—76 | Олово — 40, | 9310 | 183 | 238 | 38 | 1,59х10-8 (0,159) | Канифоль—30, | Пайка схем статорных обмоток электрических машин. Полуда и пайка проволочных бандажей |

ПОС-61 | 21931—76 | Олово—61, свинец—39. | 8540 | 183 | 190 | 43 | 1,39-10-8(0,139) | Канифоль—40, бензин—50, керосин—10 | Полуда и пайка схем статорных обмоток электрических машин |

МФ-3 | 4515-75 | Фосфор—7, Медь—93 | 8900 | 707 | 860 | 180-220 | — | № 209 | Пайка схем статорных обмоток в хомут |

ПСр-2,5 | 19738—74 | Серебро—2,5, | 11 000 | 296 | 300 | — | — | Бура—80, кислота борная—20 | Пайка схем статорных обмоток встык |

ПСр-15 | 19738-74 | Серебро—15,2, цинк—4,8, медь—80 | 8300 | 810 | 835 | — | 0,7-10-8 (0,07) | № 209 | Пайка схем статорных обмоток встык |

Продолжение табл. 4.1

Пайки медно-фосфористыми и серебряными припоями обладают некоторыми особенностями и поэтому будут рассмотрены отдельно.

Пайка припоем ПСр-15.

Рис. 4.8. Пайка по столбикам головок

Рис. 4.9. Струбцина для пайки головок:

1 — рамка; 2 — упор неподвижный; 3 — контур головки; 4 — винт; 5 — гайка; 6 — упор подвижный

Если производится перепайка мест соединений статора с мягкого припоя на припой ПСр-15, то сразу после распайки удаляют хомут и клин, соединение зачищают металлической щеткой и убирают наплывы припоя.

Если производится перепайка мест соединений статора с мягкого припоя на припой ПСр-15, то сразу после распайки удаляют хомут и клин, соединение зачищают металлической щеткой и убирают наплывы припоя.

Если производится перепайка мест соединений статора с мягкого припоя на припой ПСр-15, то сразу после распайки удаляют хомут и клин, соединение зачищают металлической щеткой и убирают наплывы припоя.

Раздвинув столбики головки на 10—12 мм (рис. 4.8), нагревают одну наружную сторону до температуры плавления флюса. Нагрев производят обычно одной газовой горелкой типа СУ № 4—6 в зависимости от величины головки и размеров меди. В момент расплавления флюса и заполнения им места пайки вводят пруток припоя и держат его до расплавления и затекания по всей длине стыка спаиваемого соединения и появления припоя с противоположной стороны стыка. При этом припой должен плавиться от прикосновения к нагреваемым проводникам, а не от пламени горелки. Затем эту операцию проводят и со вторым столбиком. Если пайке подлежит большое количество соединений, то подготавливают вначале участок в 15— 20 головок и пропаивают на нем по одному столбику на каждой головке, а затем проходят этот участок в другую сторону и запаивают второй столбик.

После окончания пайки головки подвергают осмотру на отсутствие непропаянных мест. Наплывы припоя запиливают, и при помощи клещей типа кузнечных сдвигают столбики головки вплотную. Сырой асбест убирают, снимают асбестовую ленту, зачищают обгоревшую изоляцию на конус и протирают всю головку перхлорэтиленом или другими моющими средствами.

Иногда при снятии хомута и выемке клина обнаруживают, что в головке между столбиками по всей длине или в одной части зазор очень велик. Для пайки такого соединения применяют специальное приспособление — струбцину (рис. 4.9) для стягивания головки и получения зазора, обеспечивающего качественную пайку места стыка. После выполнения пайки струбцина снимается.

Рис. 4.10. Хомуты

Рис. 4.11. Схема перемещения газовых горелок в процессе пайки соединений обмотки статора: 1 — хомут; 2 — горелка; 3 — витки единения

Пайка МФ-3

Пайку медно-фосфористым припоем МФ-3 производят в хомут шириной обычно 30 мм. Толщину меди хомута выбирают из расчета, чтобы его сечение составляло 70—75 % сечения меди стержня, и поэтому даже в случае некачественной пайки стыка соединения хорошо пропаянный по контуру хомут пропустит номинальный ток без перегрева головки.

Хомут можно делать разрезным, что позволит устанавливать его на собранную головку, не разгибая ее. С боковых сторон хомута просверливают одно-два отверстия диаметром 8—10 мм (рис. 4.10, а) или фрезеруют паз шириной 2—3 мм (рис. 4.10, б) для контроля качества сборки головки под пайку и для дополнительного ввода припоя и флюса в момент пайки. При пайке медно-фосфористым припоем клин в головку не вставляют.

Пайку следует вести припоем с содержанием фосфора не более 8 %, так как более высокое его содержание хотя и увеличивает текучесть припоя в расплавленном состоянии, но значительно повышает его хрупкость после остывания.

Нагрев места соединения и хомута ведут автогенной горелкой типа СУ № 6, перемещая все время ее пламя для равномерного нагрева соединения. Флюс № 209 вводят при достижении температуры 550—600 °C (темно-вишневый цвет меди). Припой вводят при достижении температуры 720—750 °C (светло-вишневый цвет), предварительно убрав пламя от места пайки.

При перепайке соединений, в которых пайка выполнена по каждому элементарному проводнику в хомут мягким припоем (ASEA), после нагрева соединения и вытекания из него припоя, не убирая горелку, следует продолжить нагрев до температуры плавления флюса и твердого припоя, так как в этом случае хомуты остаются старые.

Пайка припоем МФОЦр-6-4-0,03.

В качестве заменителя припоя ПСр-45 применяется припой МФОЦр-6-4-0,03. В случае применения этого припоя перед пайкой наносят водный раствор флюса № 209 в пропорции 3/4: 1 с помощью кисти на концы стержней. В боковых стенках хомута делают одно овальное отверстие («окно») или по три круглых отверстия диаметром 10—12 мм. Хомут окунают в раствор флюса и надевают на головку.

Нагрев соединения ведут двумя горелками № 4—5, подводя пламя с обеих боковых сторон хомута по линии стыка проводников головки (рис. 4.11). Нагревают хомут до температуры 720—750 °C (светло-вишневый цвет). Начало пайки контролируют прикосновением прутка припоя к хомуту.

Особое внимание обращают на состояние жидкого припоя в процессе плавления прутка. В случаях, когда наблюдается кипение припоя, пайку прекращают, так как это означает, что припой перегрет и потерял необходимые качества. Нагревают соединение, чтобы ранее попавший припой вытек, затем вводят новый качественный припой и продолжают пайку.

Напрев начинают с нижней части стыка, припой подают через нижнюю часть овального отверстия или, если хомут с круглыми отверстиями, через нижние отверстия до вытекания припоя через зазоры в торцах нижней половины хомута. Затем постепенно пламя горелок перемещают вверх, непрерывно подавая припой через отверстия. В последнюю очередь запаивают верхнюю прорезь в хомуте.

Рис. 4.12. Некоторые причины некачественной пайки

Если хомут цельный (при вынутых из паза стержнях), то в верхней его части также сверлят отверстие, которое запаивают в последнюю очередь.

Так как при пайке твердыми припоями хомут является только усиливающим элементом, то не следует стремиться к полному заполнению припоем его внутренней полости и добиваться монолитности пайки. Вполне достаточно, если будет пропаян стык соединения, что контролируется через отверстие в хомуте, и контур хомута.

Перед пайкой большого количества соединений обмотки проводят несколько пробных паек вне статора. Пробные пайки затем разрезают и оценивают их качество. Отдельные незначительные пустоты не являются основанием для забраковки пайки. Некоторые причины некачественной пайки указаны на рис. 4.12.

Как показали опыты, при пайке медно-фосфористым припоем с хомутом или внахлест без хомута разрыв при испытании на растяжение происходит всегда по меди, и, следовательно, требование механической прочности пайки удовлетворяется независимо от ее монолитности. Поэтому для контроля качества пайки на месте рекомендуются косвенные методы, основанные на проверке нагрева пайки при пропускании через нее тока или на замерах активного сопротивления.

Плотность тока при испытании выбирают в пределах 0,7—0,9 номинальной. Время нагрева, °C, определяют по формуле

![]()

где j — плотность тока при испытании, А/мм2; О — температура окружающей среды, °C.

После окончания прогрева дефект обнаруживается на ощупь. Термокраску типа 1-а с температурой срабатывания 45 °C наносят на все головки и по изменению цвета (светло-розовый цвет краска меняет на голубой) определяют дефектные пайки, которые затем перепаивают.