ПОДГОТОВКА АКТИВНОЙ СТАЛИ. УКЛАДКА ОБМОТКИ

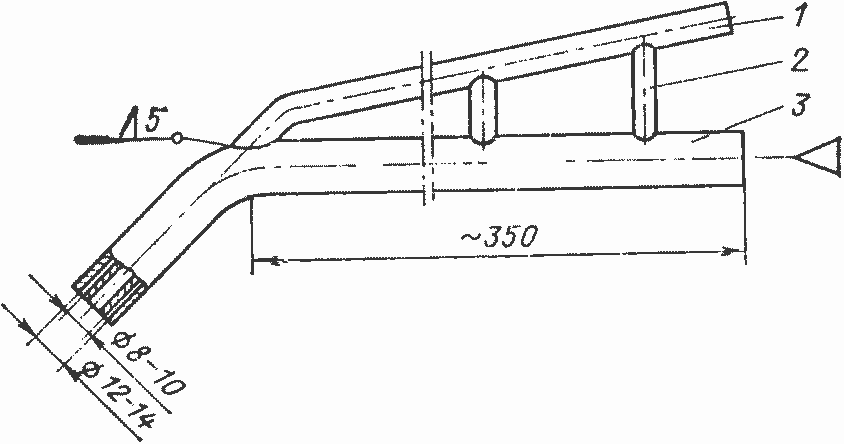

После выемки старой обмотки активную сталь статора очищают от остатков изоляции, продувают сухим сжатым воздухом и промывают перхлорэтиленом при помощи пульверизатора (рис. 4.23), обращая особое внимание на вентиляционные каналы. Затем производят тщательный внешний осмотр для выявления поврежденных участков стали как со стороны расточки, так и со стороны спинки. Подробнее вопросы осмотра и ремонта активной стали статора рассмотрены в гл. 5.

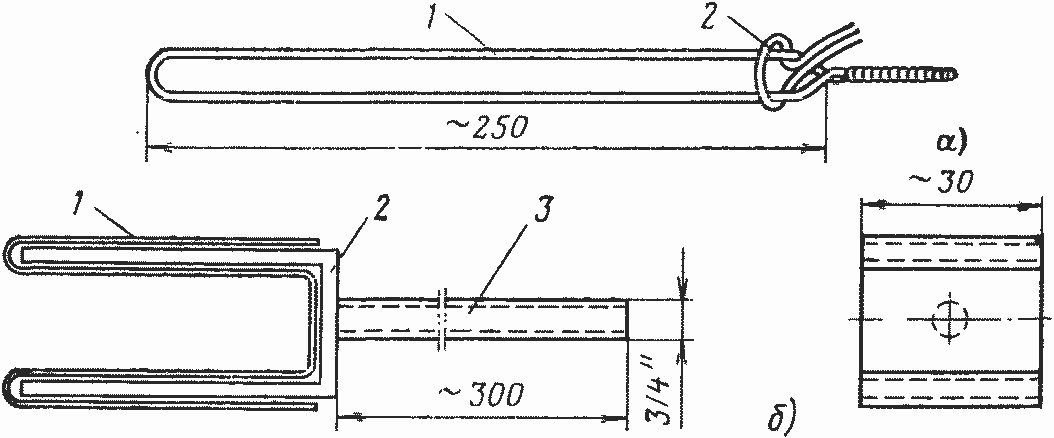

Рис. 4.23. Пульверизатор:

1 — трубка медная для подвода лака; 2 — стойки; 3 — трубка для подвода воздуха

Если диаметр расточки статора не превышает 5 м, то для производства работ по замене обмотки шахту турбины при вынутом роторе полностью перекрывают лесами по проекту, утверждаемому главным инженером ГЭС.

При большем диаметре расточки статора работу по замене обмотки ведут со специальных подвесных люлек, крепящихся за спинку активной стали статора и передвигаемых по мере необходимости по окружности, если ротор вынут, или с подмостей, устанавливаемых на место вынутых полюсов, если ротор вставлен.

Если количество пазов не превышает 250—300, то независимо от того, вставлен ротор или нет, укладку стрежней обмотки ведут одним звеном, так как это повышает производительность труда и качество выполняемой работы. При большем количестве пазов и вставленном роторе укладку обмотки ведут 2—4 звена из-за того, что фронт работ в этом случае ограничен количеством вынутых полюсов и связан с необходимостью производства поворотов ротора, занимающих много времени.

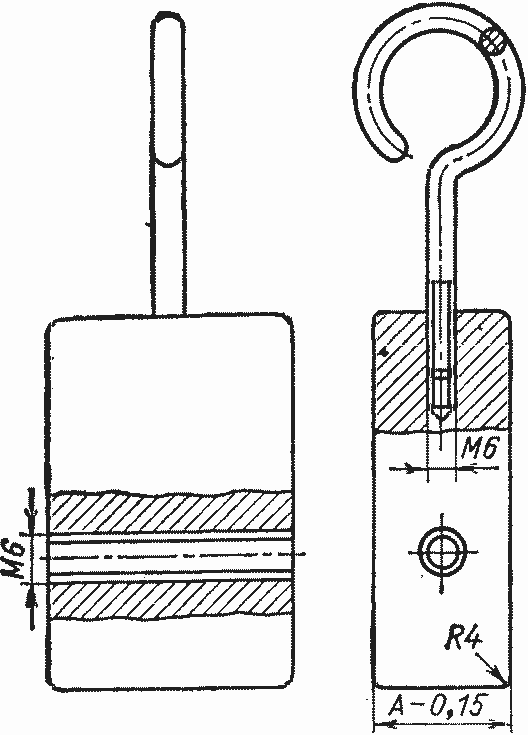

Рис. 4.24. Калибр для проверки пазов статора: А — ширина паза

После ремонта активной стали проверяют пазы для укладки обмотки при помощи калибра (рис. 4.24), а затем производят испытание активной стали на удельные потери и нагрев. Расточку статора покрывают при помощи пульверизатора жидким лаком БТ-99, после чего заново восстанавливают маркировку пазов в соответствии со схемой.

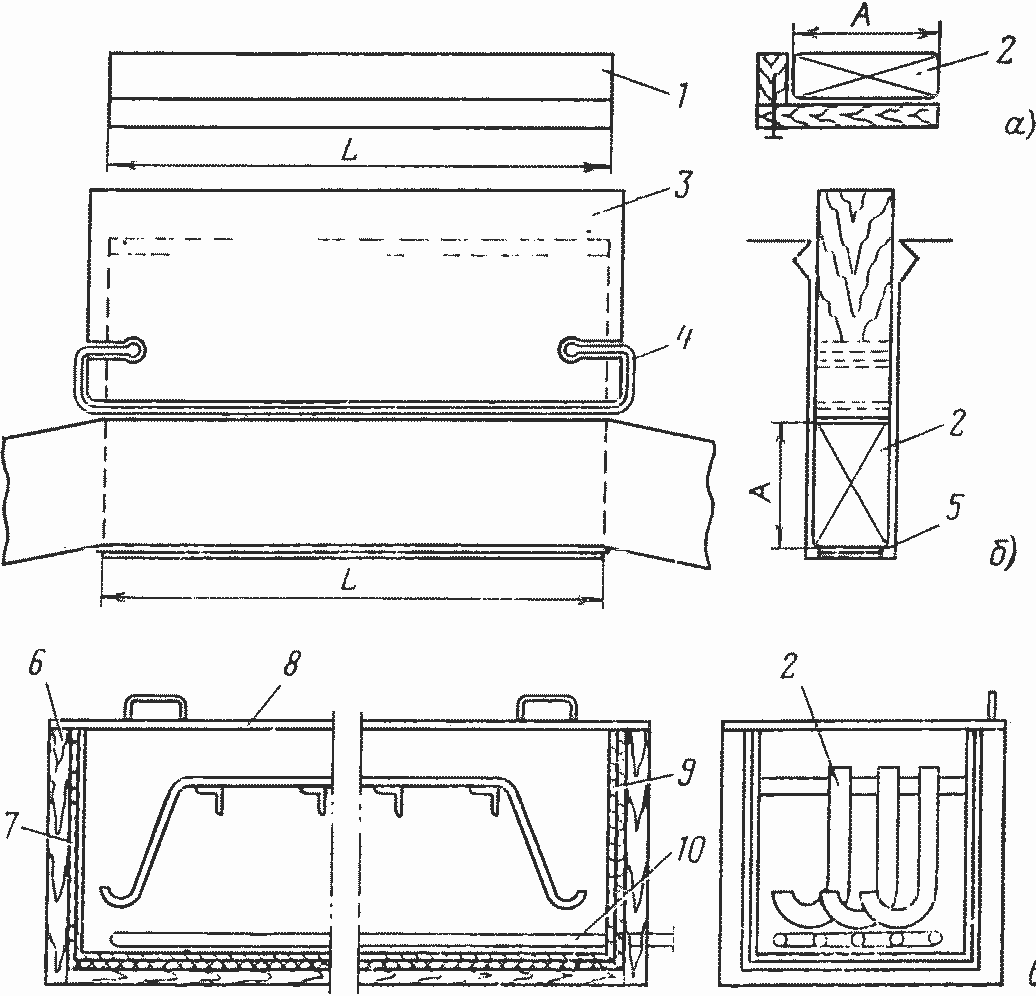

На дно заранее отмеченных пазов укладывают температурные указатели и прокладки из электрокартона, покрытого лаком БТ-99. Для предотвращения выпадения из пазов на боковых гранях прокладок делают несколько засечек слесарным ножом («елочку»). При помощи деревянного шаблона отмечают на стержне мелом торцы активной стали для облегчения симметричной укладки в паз; стержень помещают в термостат (рис. 4.25,в) и нагревают до температуры 90—100 °C. Стержни с термореактивной или микафолиевой корпусной изоляцией укладывают без предварительного нагрева.

По достижении необходимой температуры стержень во избежание деформации при переноске укладывают на деревянный угольник (рис. 4.25,а), натирают пазовую часть парафином или миканитовым мылом и переносят к месту укладки. Опустив стержень вместе с угольником в расточку статора, ставят его относительно паза по меткам, отмечающим торцы активной стали, отставляют угольник в сторону, стержень вводят в паз и, постукивая кувалдами 1,5—2 кг через резиновую прокладку, осаживают его до поверхности зубцов. Дальнейшее осаживание стержня производят при помощи осадочной доски (рис. 4.25,б), постоянно контролируя положение отметок относительно активной стали.

Осадив стержень на дно паза, вынимают осадочную доску, а на ее место ставят заполнитель (рис. 4.26) и заклинивают его временными деревянными клиньями или закрепляют винтовыми домкратами (рис. 4.27), устанавливаемыми в соседний паз. На лобовые части накладывают временные бандажи из крученого шнура или притягивают их к бандажным кольцам киперной лентой. Для вязки бандажей применяют специальную иглу (рис. 4.28,а), изготовляемую из мягкой вязальной проволоки диаметром 0,7—0,8 мм.

Рис. 4.25. Приспособления, применяемые при укладке стержней:

а — угольник для переноса стержней: 1 — дерево (ель, сосна); 2 — стержень обмотки; б — доска осадочная: 3 — дерево твердой породы (дуб, бук); 4 — электрокартон толщиной 0,5 мм; 5 — прокладка на дно паза; в — термостат для нагрева стержней: 6 — наружный деревянный корпус; 7 — асбест листовой; 8 — крышка; 9 — лист стальной; 10 — нагревательный элемент

Уложив таким образом 2—3 нижних стержня, отмечают пазы, в которых должны находиться стержни, соединяющиеся по схеме с ранее уложенными со стороны турбины и возбудителя, после чего укладывают в эти пазы на дно заполнители (фальшстержни), временно устанавливают верхние стержни для проверки взаимного положения головок и лобовых частей с ранее уложенными нижними стержнями. Лобовые части и головки стержней при необходимости разворачивают при помощи специальных «вилок» (рис. 4.28,б). Осадку лобовых частей производят, так же как и пазовую часть, кувалдами через резиновую прокладку. Головки стержней располагают радиально против зубца или против паза согласно шагу обмотки в соответствии со схемой.

При укладке основное внимание обращают на положение стержня около выхода его из паза. Для предупреждения деформации стержня в сторону нажимного пальца между стержнем и пальцем ставят временную прокладку из дерева твердой породы (бук, дуб, граб) и только после этого приступают к формовке и подгонке лобовых частей.

Рис. 4.26. Установка заполнителя:

1 — встречные клинья; 2 — заполнитель; 3 — прокладка (электрокартон толщиной 0,5 мм); 4 — стержень обмотки

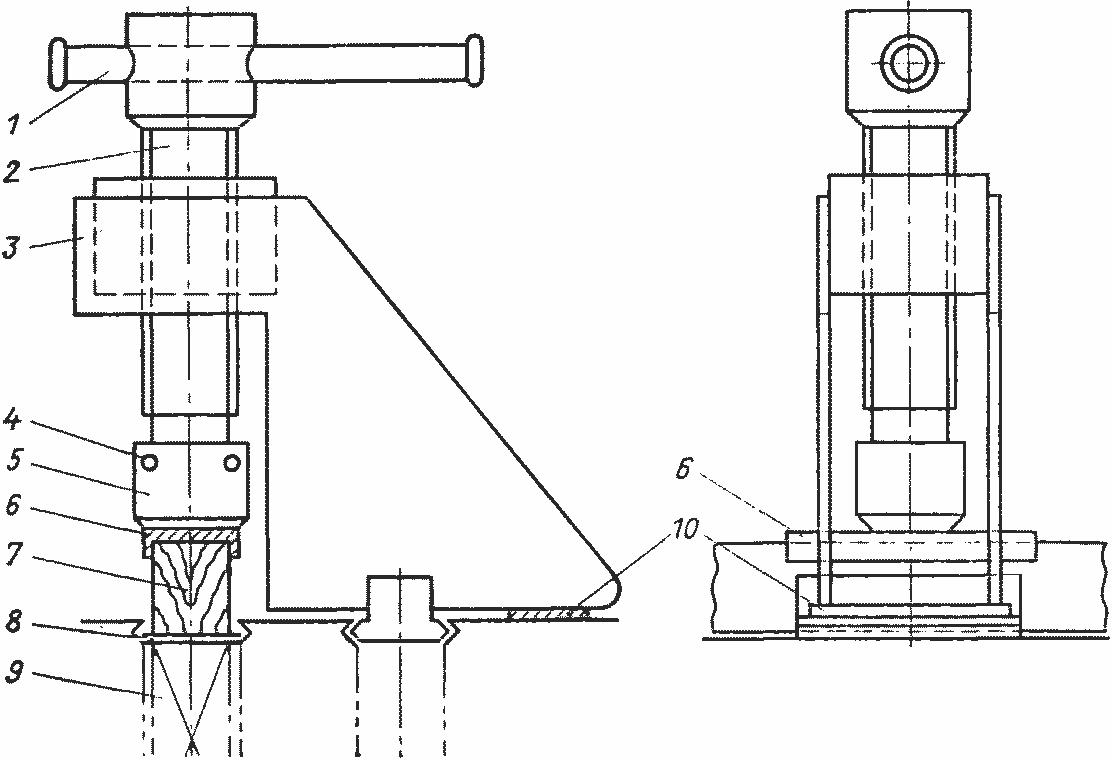

Рис. 4.27. Установка винтовых домкратов:

1 — рукоятка; 2 — винт нажимной; 3 — корпус; 4 — шплинт; 5 — наконечник; 6 — прокладка стальная; 7 — доска осадочная; 8 — прокладка изоляционная; 9 — стержень обмотки; 10 — прокладка медная

После подгонки нижних стержней верхние стержни вынимают и удаляют заполнители. Между лобовыми частями ставят постоянные дистанционные колодки из текстолита или дерева твердой породы, проваренного в олифе и покрытого лаком БТ-99. Затем производят окончательную вязку нижних стержней к бандажным кольцам и между собой.

Для бандажировки лобовых частей обмотки применяют крученый шнур (льнопеньковый) диаметром 2— 2,5 мм, стеклянный марки ШЭС, капроновый или лавсановый. Последний обладает улучшенными технологическими свойствами по сравнению с остальными.

Рис. 4.28. Приспособления, применяемые при рихтовке и вязке стержней:

а — игла вязальная: 1 — проволока; 2 — шнур для бандажировки; б — «вилка» для рихтовки головок и лобовых частей: 1 — картон толщиной 0,5 мм; 2 — сталь толщиной 6—10 мм; 3 — рукоятка

Лавсановый шнур эластичен, а при нагреве значительно усаживается. Перед началом вязки бандажей лавсановый шнур пропитывают эпоксидным составом горячего отверждения, а готовый бандаж дополнительно промазывают эпоксидным составом холодного отверждения. Как показали результаты испытаний, после нескольких часов работы при температуре примерно 100 °C механическая прочность бандажей повышается на 50—60%.

Некоторые сравнительные данные различных шнуров, применяемых для бандажировки обмотки статора гидрогенератора, приведены в табл. 4.3.

Для увеличения прочности бандажировки лобовых частей обмотки бандажи промазывают компаундом холодного отверждения, для изготовления которого применяют следующие материалы: смолу эпоксидную ЭД-20 (ГОСТ 10587—76*) — 100 м. ч.: метафенилендиамид (ГОСТ 5826—78) — 19 м. ч.; полиэфир ТММ-3 (МХП ТУ №Б4 17-56) — 50 м. ч.; ацетон (ГОСТ 2768—79) — 5— 6 м. ч.

Таблица 4.3. Некоторые сравнительные данные различных шнуров, применяемых для вязки лобовых частей обмотки статора

* При температуре 80 С.

** После выдержки при температуре 120 С в течение 1000 ч.

Примечание. Усадка лавсанового и капронового шнуров находится в прямой зависимости от температуры и составляет от 1,5 до 13%.

Необходимое количество метафенилендиамида вводят в предварительно отвешенный полиэфир и расплавляют при перемешивании на водяной бане (ведро или металлическая банка с горячей водой) при температуре 50—55 °C. Полученную смесь охлаждают до 25—30 °C, после чего вводят в разогретую до температуры 50 °C эпоксидную смолу. Массу хорошо перемешивают и охлаждают до температуры 25—30 °C. В последнюю очередь вводят необходимое количество ацетона. Полученный компаунд должен быть однородным, не должен иметь посторонних включений. Вязкость его по вискозиметру ВЗ-4 должна быть 40—50 с при температуре 20 °C.

До применения компаунд хранят в герметически закрытой таре не более 10 ч. Отверждается компаунд в течение 3—4 сут при окружающей температуре. Для промазки лобовых частей обмотки статора компаунд можно применять без ацетона.

Приготовление компаунда и отвешивание составных его частей производят только в специальном вытяжном шкафу с нормально действующей вентиляцией. Для защиты кожи рук от вредного воздействия компонентов перед работой надевают хлопчатобумажные перчатки, а поверх них — полиэтиленовые. В случае попадания брызг компонентов на кожу лица их немедленно протирают ватным тампоном, смоченным в ректифицированном спирте.

По мере укладки стержней нижнего ряда после их остывания проводят электрические испытания отдельных групп. Испытываемую группу стержней отделяют от соседних прокладками из миканита, а головки соседних, не испытываемых стержней соединяют между собой медным проводом и заземляют во избежание наведения на них напряжения во время испытаний. После снятия напряжения испытываемые стержни разряжают на заземленный корпус статора.

После окончательной укладки и испытания стержней нижнего ряда снимают домкраты и вынимают заполнители, лобовые части и пазы статора продувают сухим сжатым воздухом, затем головки стержней закрывают телефонной или кабельной бумагой, а лобовые части дважды покрывают при помощи пульверизатора эмалью ГФ-92-ХС (красной).

Перед началом укладки верхнего ряда стержней пазы статора осматривают на отсутствие посторонних предметов. На лобовые части стержней нижнего ряда строго над соответствующими бандажными кольцами устанавливают междурядные дистанционные прокладки и бандажируют их стеклолентой вразбежку к бандажным кольцам. Прокладки набирают заранее из покрытых лаком БТ-99 полос электрокартона длиной 800—1000 мм уступами 30—40 мм, в которые входят концы следующей прокладки, образуя таким образом сплошное кольцо.

В пазы на нижние стержни укладывают прокладку также из покрытого лаком БТ-99 электрокартона толщиной в соответствии с чертежом заполнения паза. В соответствующие пазы устанавливают температурные указатели.

Укладку стержней верхнего ряда ведут аналогично нижним. Для удобства сборки головки верхнего стержня в хомут временно отгибают два наружных элементарных проводника, а саму головку заправляют в хомут при помощи «вилки». При необходимости головки поджимают струбциной (см. рис. 4.10). В процессе укладки постоянно контролируют плотность прилегания лобовых частей к междурядным прокладкам, толщину которых регулируют под отдельными стержнями путем добавления или вырезания полос электрокартона.

Если в соответствии с проектом на выходе из паза должны располагаться распорные колодки или встречные клинья, то их установку производят или по мере укладки стержней верхнего ряда, если они не будут мешать последующей заклиновке пазов, или после окончания укладки и заклиновки всей обмотки. После окончания бандажировки лобовых частей и встречных клиньев бандажи дважды покрывают эмалью ГФ-92-ХС (красной).

Электрические испытания стержней верхнего ряда проводят отдельными группами совместно со стержнями нижнего ряда, если на головки надеты хомуты. При отсутствии хомутов стержни верхнего ряда испытывают отдельно от нижних, проложив между головками прокладки из миканита или другого электроизоляционного материала.

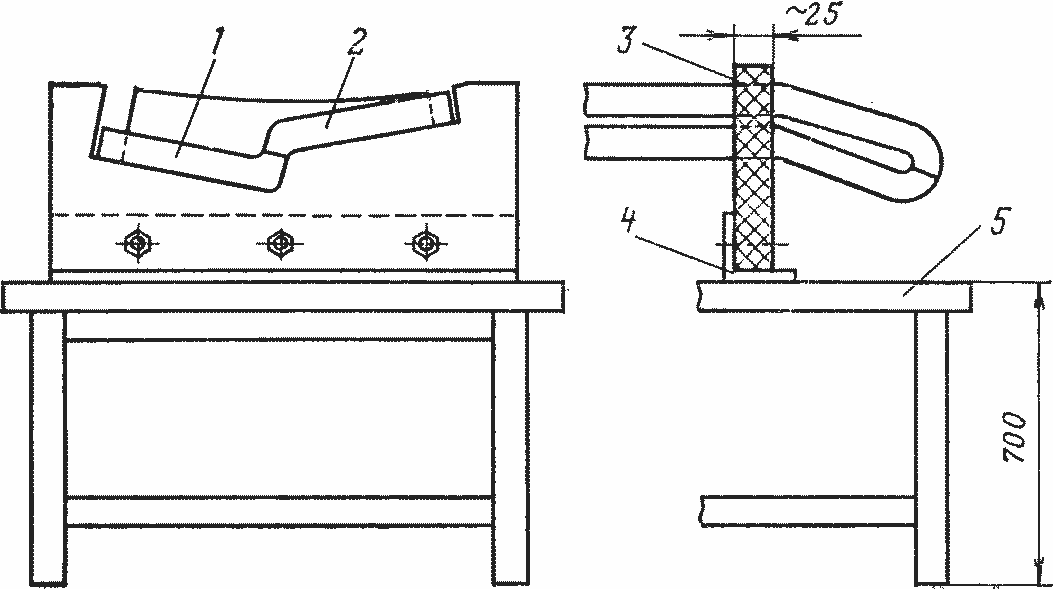

Рис. 4.29. Макет для сборки стержней в секции:

1 — стержень нижний; 2 — стержень верхний; 3 — шаблон (текстолит, гетинакс); 4 — уголок; 5 — стол деревянный

Укладку обмотки статора гидрогенератора подвесного исполнения в нижней части (со стороны турбины) приходится вести в стесненных условиях даже при выведенном роторе. Так, например, конструктивное исполнение гидрогенераторов типа СВ-490/180-24, эксплуатируемых на Ладжанури ГЭС, таково, что установку крепежа и дистанционных колодок, а также их вязку и главное пайку и изолировку мест соединений со стороны турбины приходится выполнять лежа на спине. Это приводит к резкому снижению качества вышеперечисленных работ и значительному снижению производительности труда.

В таких случаях укладку обмотки статора целесообразно производить заранее изготовленными секциями, а не стержнями (полусекциями). Для этого делают макет (рис. 4.29) активной стали, укладывают на него нижний и верхний стержни и соединяют их согласно схеме. Для ускорения работ можно уложить одновременно три-четыре пары стержней. Затем производят пайку, обработку и изолировку головки со стороны турбины. Изготовленную таким образом секцию укладывают в пазы. Непосредственно на статоре ставят только крепеж и производят вязку бандажей. Такая технология значительно повышает качество работ и производительность труда.

УКЛАДКА СТЕРЖНЕЙ ОБМОТКИ СТАТОРА С ТЕРМОРЕАКТИВНОЙ ИЗОЛЯЦИЕЙ

При укладке стержней обмотки с термореактивной изоляцией применяют другую технологию и другие приемы работ, чем при укладке стержней с микалентной компаундированной изоляцией. Перед началом укладки обмотки пазы статора тщательно покрывают полупроводящим лаком. Установку бандажных колец, кронштейнов и других деталей крепления обмотки и температурных указателей производят так же, как и при укладке обмотки с компаундированной изоляцией. Укладку стержней в пазы статора ведут в холодном состоянии без предварительного нагрева. В связи с тем что механические воздействия на стержень при его укладке в паз могут вызвать повреждение изоляции, рихтовка лобовых частей обмотки практически не допускается.

Укладывают несколько стержней нижнего и верхнего рядов и временно соединяют их между собой. Эта операция является контрольной для определения правильности установки кронштейнов, бандажных колец, других деталей крепления, вылета лобовых частей и взаимного положения головок стержней, шага обмотки и заполнения паза. После проверки верхние стержни вынимают, устанавливают технологические гребенки, которые обеспечивают правильное положение головок стержней нижнего ряда. Конструкция гребенки способствует свободной укладке лобовых частей стержней с минимальными возможностями для деформации и повреждения корпусной изоляции.

Вначале производят укладку всех стержней нижнего ряда и их бандажировку между собой и только потом бандажировку к бандажным кольцам. Отличие от технологии укладки обмотки с компаундированной микалентной изоляцией связано с более трудной укладкой последнего стержня из-за отсутствия достаточного места в лобовых частях. С целью увеличения пространства в лобовых частях для укладки последнего стержня вставляют в паз на 10—20 мм четыре-пять последних стержней и одновременно досылают их на дно паза. При укладке стержней верхнего ряда применяют такой же метод.

Осаживание стержней с термореактивной изоляцией до плотного их прилегания к дну паза или к ранее уложенному стержню производят только при помощи винтовых домкратов через осадочную доску, которая создает равномерность действия всех домкратов на стержень. В отдельных случаях заводку в паз последнего стержня ведут по обычной технологии, если это обеспечивается соответствующей конструкцией обмотки.

В ряде случаев дополнительное боковое уплотнение стержней в пазу достигается с помощью волнистого или гладкого полупроводящего стеклотекстолита марки СТЭФ-П, который обеспечивает постоянное давление на стержень и обладает достаточно высокой механической прочностью и сохраняемостью волны в процессе эксплуатации при температуре, превышающей 100 °C. Система бокового уплотнения полупроводящим стеклотекстолитом довольно эффективно ограничивает вибрацию стержня в пазу и полностью исключает возможность возникновения поверхностных разрядов на обмотке.