РАЗДЕЛ ВТОРОЙ

МЕХАНИЧЕСКАЯ ОБРАБОТКА ДЕТАЛЕЙ, ИЗГОТОВЛЕНИЕ СЕРДЕЧНИКОВ МАГНИТОПРОВОДОВ, КОЛЛЕКТОРОВ И КОНТАКТНЫХ КОЛЕЦ

ГЛАВА III

МЕХАНИЧЕСКАЯ ОБРАБОТКА ДЕТАЛЕЙ

§ 3-1. Общие вопросы

Основные детали электрических машин — станины, подшипниковые щиты, валы, крышки, детали коллектора и якоря — изготовляют из различных заготовок на металлорежущих станках путем снятия стружки.

Механическая обработка деталей пока еще занимает значительную долю в общей трудоемкости изготовления электрических машин. При производстве машин переменного тока мощностью от 1 до 100 кВт она равна 10—25% и постоянного тока мощностью до 200 кВт — 25—40%.

Процесс обработки, трудоемкость и себестоимость детали зависят от рода заготовки. Необходимо стремиться к получению заготовки, по форме и размерам приближающейся к форме и размерам готовой детали. При такой заготовке облегчается ее механическая обработка и повышается коэффициент использования металла.

Коэффициент использования металла определяется как отношение веса готовой детали к весу заготовки.

Помимо совершенствования форм заготовок, необходимо улучшать методы механической обработки, зависящие от:

- повышения удельного веса специального и автоматизированного оборудования в общем парке металлорежущих станков за счет перевода обработки деталей электрических машин с малопроизводительного универсального оборудования на специальные и агрегатные станки, автоматы и полуавтоматы;

- создания быстропереналаживаемых автоматических линий для обработки станин и валов нескольких типоразмеров;

- внедрения групповых методов обработки деталей в условиях мелкосерийного и серийного производства на специальном и специализированном оборудовании, внедрение станков с программным управлением;

- внедрения высокопроизводительных быстродействующих приспособлений и многоинструментальных наладок с одновременной работой в операции нескольких инструментов;

- оснащения станков автоматизированными устройствами для проверки размеров деталей в процессе обработки без остановки станка.

§ 3-2. Обработка валов

Классификация и технические требования к валам. Вал в электрической машине является наиболее нагруженной деталью, передающей крутящий момент исполнительному механизму.

От прочности и жесткости вала зависят надежность и качество работы электрической машины. Валы имеют ступенчатую форму с уменьшающимися по диаметру ступенями к обоим концам.

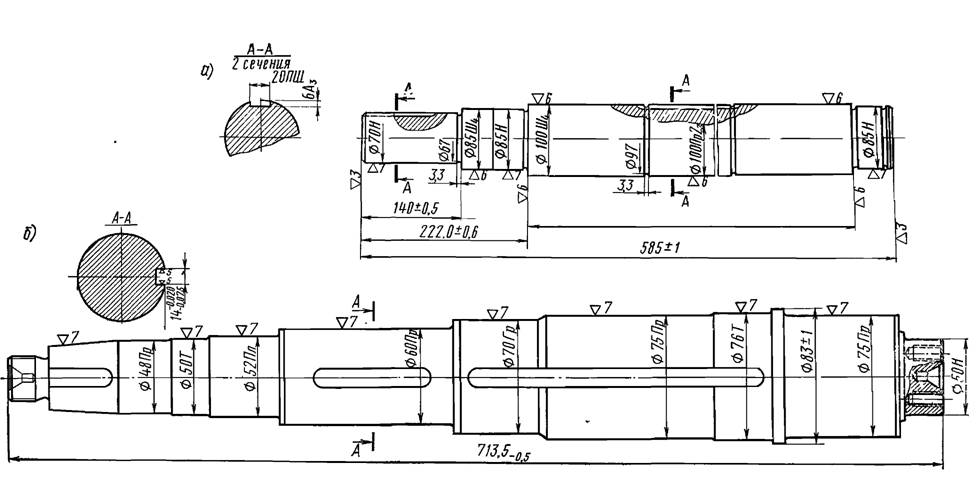

Конструкция валов (рис. 3-1) зависит от характера работы двигателя. Вал тягового электродвигателя более нагружен, поэтому переход от одной ступени к другой выполнен плавным, в форме радиуса, называемого галтелью. Этим достигается снижение концентрации напряжений в местах перехода. У вала электродвигателя единой серии в местах перехода ступеней имеется небольшое занижение диаметра, предназначенное для выхода круга при шлифовании. Для крепления пакета сердечника на валу предусмотрена шпоночная канавка. У валов небольшого диаметра вместо шпоночной канавки делают рифление. Валы электрических машин изготавливаются из углеродистой стали марки 45 (ГОСТ 1050 — 60). Для наиболее погруженных валов применяется легированная сталь марки 20ХНЗА или 30ХГСА.

Для получения мелкозернистой структуры заготовки валов подвергают термообработке (нормализации). Вал является наиболее точной деталью электрической машины. Большинство его поверхностей изготовляют по 2-му классу точности системы отверстия и 7-му классу чистоты (ГОСТ 2789-59).

Особенно точно должны быть изготовлены ступени валов под подшипник. При изготовлении ступеней по 2-му классу точности сумма овальности и конусности должна быть не более половины допуска на изготовление.

На чертежах валов указывают также допускаемые отклонения на расположение отдельных поверхностей. Например, для вала (рис. 3-1, а) отклонение от соосности шеек под подшипник не должно быть более 0,015 мм.

Заготовки для валов. Заготовки для валов могут быть из:

а) круглого цилиндрического проката;

б)

периодического проката;

в) поковок, получаемых радиальной ковкой;

г) поковок, получаемых методами обычной ковки в штампах на ковочных молотах.

Заготовки из круглого цилиндрического проката представляют собой наиболее простую форму заготовки, получаемую обычно резкой на отрезных станках. При изготовлении из них валов до 40% металла уходит в стружку, поэтому применение таких заготовок может быть оправдано:

Рис. 3-1. Валы электрических машин: а — асинхронного двигателя единой серии А2-91; б — тягового электродвигателя

а) при обработке валов, имеющих небольшой перепад диаметров ступеней вала;

б) в условиях индивидуального и мелкосерийного производства.

Рис. 3-2. Коми

а— схема ковки; б — планы рубки; 5—печь для отжига;

Заготовки валов из периодического (винтового) проката имеют размеры и форму, близкую к форме и размерам готового вала. Периодический прокат заготовок валов получают на металлургическом заводе путем обжатия цилиндрических заготовок на специальных станах.

Заготовки, нагретые до ковочной температуры (1200—1100° С), вращаясь вокруг своей оси, перемещаются вдоль стана, проходя между тремя вращающимися дисками, и обжимаются ими.

Диски относительно друг друга расположены под углом 120° в плоскости, перпендикулярной оси вала, и наклонены к ней под некоторым углом. Разница в диаметрах ступеней вала получается за счет изменения расстояния между дисками.

Команду на перемещение дисков исполнительные механизмы стана получают от следящей системы, перемещающейся по копиру, профиль которого соответствует профилю ступеней вала.

Заготовки валов, получаемые методом радиальной ковки, наиболее совершенны, их форма и размеры мало отличаются от формы и размеров готового вала.

Получение заготовок валов указанным методом в условиях серийного и крупносерийного производства является наиболее рациональным методом.

Метод радиальной ковки заготовок валов заключается в следующем. Цилиндрическая заготовка, нагретая до ковочной температуры, закрепляется в зажимное устройство ковочной машины. Медленно вращаясь и перемещаясь вдоль оси и проходя между четырьмя бойками, заготовка обжимается (рис* 3-2, а). Бойки машины делают колебательные движения с частотой 550 колебаний в минуту.

На рис. 3-2, б показан участок радиальной ковки валов завода «Динамо» им. Кирова, на котором установлена ковочная машина австрийской фирмы «Steir» модели SVR 416.113.

Данные машины:

наибольшее усилие ковки, т. 160

наибольшие размеры поковки, мм:

диаметр. 110

длина. 1250

число уступов при ковке 7

Машина работает по заранее разработанной программе, установленной на ее кулачковом барабане. За один нагрев отковывается вначале один конец, а затем, перевернув вал, куется второй конец.

Заготовки валов из поковок, получаемые методами обычной ковки, применяют для изготовления валов крупных электрических машин, выпускаемых в небольших количествах.

Заготовки валов получают методами свободной ковки на ковочных молотах или мощных гидравлических прессах. Чаще у крупных машин вал куется не полностью, а производится только оттяжка его концов.

Методы разрезки валовой стали. С металлургического предприятия сталь для валов поступает в виде прутков длиной от 2 до 6 м, которые перед обработкой разрезаются на заготовки определенной длины. Обычно резка металла производится централизованно в специально выделенных заготовительных отделениях. Это позволяет лучше использовать оборудование и более экономно раскраивать металл.

Комплексно-механизированный участок ковки и термообработки валов

ровна участка; 1 — механизированный стол; 2, 3 — приводной рольганг; 4 — пресс для в—манипулятор; 7—радиально-ковочная машина; 8—нагревательная печь

Существует несколько способов разрезки металла. Наиболее распространенные из них: резка прутков стали небольшого сечения приводными ножовками, разрезка валовой стали средних и больших сечений специальными дисковыми пилами на отрезных станках, рубка металла на специальных прессах.

Основные операции обработки валов. Фрезерование торцов и центрование валов. Для изготовления вала из заготовки на металлорежущих станках необходимо у детали иметь базу. Этой базой при обработке на токарных и шлифовальных станках служат центровые отверстия, а при обточке на гидрокопировальных полуавтоматах — и торцы вала.

Фрезерование торцов и центрование отверстий вала производится на фрезерно-центровальных двухпозиционных полуавтоматах.

При обработке заготовка закреплена в самоцентрирующих гидравлических тисках.

На позиции 1 (рис. 3-3) одновременно с обеих сторон насадивши фрезами со вставными твердосплавными ножами марки Т5К10 фрезеруют торцы вала по размерам, указанным на чертеже.

На позиции 2 производится центрование вала центровочными сверлами также одновременно с обеих сторон.

Фрезерно-центровальные станки работают по полуавтоматическому циклу. В функции рабочего входят установка и снятие детали, включение автоматического цикла работы станка, контроль за работой станка и его подналадка.

После включения станка автоматически осуществляются: ускоренный подвод к изделию шпиндельных бабок с фрезами, фрезерование торцов, выключение вращения фрезерных шпинделей, перемещение шпиндельных бабок на вторую позицию для центрования, ускоренный подвод к изделию и включение вращения центровочных шпинделей, центрование валов, отвод шпинделей в исходное положение и остановка станка по окончании цикла обработки.

Рис. 3-3. Схема фрезерования торцов и вала центрования отверстий

За неимением фрезерно-центровальных станков подрезка торцов и центрование валов могут производиться на токарно-револьверных станках или токарных (подрезка торцов) и сверлильных станках (центрование отверстий).

Обточка валов производится на токарных станках или токарных гидрокопировальных полуавтоматах моделей 1712, 1722, МР-24, 1732, 1732Б.

Ступенчатые валы из поковок обтачиваются за две операции. В первой из них, с припуском под шлифовку, обрабатываются ступени одного конца вала, во второй операции — второго.

Те же валы при изготовлении их из круглого цилиндрического проката обрабатываются за четыре операции. Вначале оба конца вала обтачиваются начерно, затем — под шлифовку с припуском 0,3 --- 0,8 мм в зависимости от диаметра вала.

Обработка валов на токарных станках непроизводительна. Для повышения производительности труда эти станки оснащаются гидрокопировальными суппортами.

Следует особо остановиться на обработке ступенчатых валов

на токарных гидрокопировальных полуавтоматах конструкции Московского станкозавода им. Орджоникидзе.

Гидрокопировальные полуавтоматы, представляющие собой гамму высокопроизводительных станков, благодаря автоматизации процесса обработки, простоте наладки и возможности быстрой перестройки с размера на размер нашли широкое применение в условиях серийного и массового производства для обработки деталей типа валов.

Эти станки вследствие значительной жесткости конструкции имеют более высокую точность, чем токарно-винторезные с гидрокопировальными суппортами.

Полуавтоматы легко встраиваются в автоматические линии, так как заготовки можно транспортировать через сквозное отверстие в станине.

Гидрокопировальные станки имеют два суппорта: верхний и нижний. Уступы вала обтачиваются по копиру верхним суппортом, а нижний служит для подрезки торцов и прорезки канавок.

Обработка валов на токарных гидрокопировальных полуавтоматах последних выпусков может производится за один — четыре прохода. Каждый проход осуществляется по отдельному копиру. После каждого прохода верхний суппорт возвращается в исходное положение, а барабан с копирами автоматически поворачивается в соответствующее положение.

На указанных полуавтоматах в электротехнической промышленности можно обрабатывать валы большинства выпускаемых электродвигателей. Так, на наименьшей по величине модели из гаммы гидрокопировальных полуавтоматов можно обрабатывать детали с максимальными длиной и диаметром обтачиваемых валов соответственно 500 и 125 мм, а на наибольшей модели — 1600 и 315 мм.

На рис. 3-4 показаны чертеж вала и схема наладки на обработку одного из концов этого вала.

Обрабатываемая деталь 1 устанавливается в центрах, поджатие вала производится пинолью задней бабки 8, перемещаемой посредством гидравлики. Благодаря тому что передний центр плавающий, вал поджимается до упора 2, который имеет возможность самоустанавливаться в случае неперпендикулярности торца относительно оси вала.

Закрепление детали осуществляется автоматически в момент ее вращения посредством самозажимных кулачков поводкового патрона 3. Обрабатывается вал резцом 4, закрепленным в резцедержателе 5 копировального суппорта.

На станине полуавтомата установлен копир 6, представляющий собой плоский шаблон, имеющий профиль детали. С копиром в постоянном контакте находится наконечник гидравлического щупа 7. Последний в зависимости от профиля копира, через гидросистему, заставляет суппорт с закрепленным на нем резцом перемещаться в нужном направлении.

Для обточки валов применяются резцы с пластинами твердого сплава Т5К10 и Т14К8 и главным углом в плане ф, равным 85—90°.

Станок работает по полуавтоматическому циклу: быстрый продольный и поперечный подвод резца к изделию, обточка по копиру, ускоренный отвод суппорта в исходное положение в конце обработки и остановка станка осуществляются автоматически.

Рабочий только устанавливает и снимает деталь, включает станок и периодически проверяет размер деталей.

Рис. 3-4. Схема токарной обработки вала на гидрокопировальном полуавтомате: а — вал; б — схема наладки

Настройка на размер производится на одном из уступов первой детали, имеющем большую точность. Все остальные размеры этой и последующих деталей выдерживаются автоматически как по диаметру, так и по длине.

Для обработки другого конца вала настраивается второй полуавтомат.

Для сокращения времени на переналадку для обработки очередного типа вала применяют групповую наладку (одни и те же упоры и кулачки, меняют только копиры).

Фрезерование шпоночных канавок. Шпоночные канавки на валах электрических машин предназначены для призматических шпонок (ГОСТ 8788—68 и ГОСТ 8790—68).

Канавки, показанные на рис. 3-5, а, могут фрезероваться двумя способами: за один проход и с маятниковой подачей.

За один проход канавки фрезеруются на вертикально-фрезерном станке. Фреза вначале углубляется в тело вала на полную глубину канавки, затем включается продольная подача для фрезерования канавки на всю длину (см. рис. 3-5, а).

При фрезеровании с маятниковой подачей фреза углубляется на 0,3—0,6 мм и фрезерует канавку на всю длину в одном направлении, затем углубляется на ту же величину и фрезерует канавку на всю длину в другом направлении (рис. 3-5, б). Движения фрезы и стола повторяются до тех пор, пока канавка не будет обработана на заданную глубину. Фрезерование с маятниковой подачей выполняется на специальных шпоночно-фрезерных станках.

При таком способе фрезерования ширина канавок получается более точной, так как нагрузка на фрезу небольшая и она длительное время сохраняет свои размеры.

Рис. 3-5. Методы фрезерования шпоночных канавок:

а — шпоночной фрезой за один проход; б — шпоночной фрезой с маятниковой подачей; в — дисковой фрезой;

Snon — поперечная подача; Snp — продольная подача; г — скорость резания

При фрезеровании шпоночной канавки за один проход нагрузка на фрезу возрастает, особенно при врезании, когда фреза работает как сверло, и быстро тупится и теряет размеры. Поэтому фреза дает неточный размер канавки по ширине.

Шпоночные канавки (см. рис. 3-1, а) фрезеруются на горизонтально-фрезерных станках дисковой фрезой (рис. 3-5, в). Размеры фрезы по ширине и диаметру должны соответствовать размерам шпоночной канавки.

В начале фрезерования дисковая фреза врезается на полную глубину канавки, затем столу станка дается продольная подача для фрезерования канавки на всю длину.

На валу электрической машины имеется несколько шпоночных канавок, расположенных по одной оси, на различных ступенях вала (под железо, под нажимные шайбы, под коллектор, на концах валов).

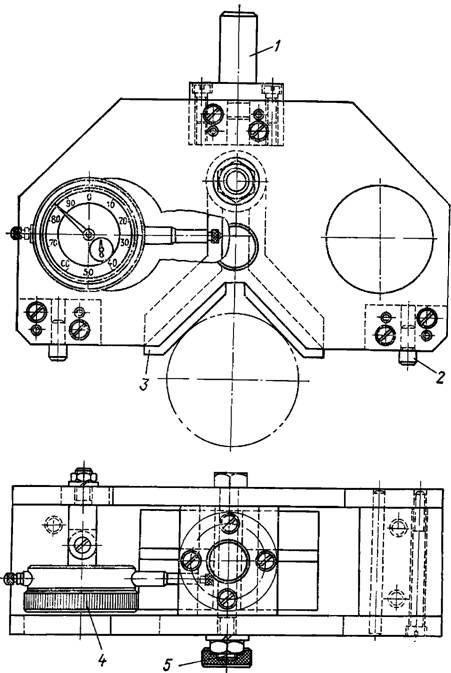

Рис. 3-6. Контрольное приспособление для проверки правильности установки на станке приспособления для фрезерования шпоночных канавок вала

Ширину их стараются задавать одинаковой, для того чтобы иметь возможность фрезеровать одной фрезой.

При различных канавках по ширине приходится в процессе фрезерования одного вала менять инструмент, на что затрачивается значительное время.

Шпоночные канавки валов ряда электрических машин постоянного тока, помимо расположения их осей на одной прямой, не должны иметь смещения относительно оси вала.

Это требование может быть выполнено при фрезеровании всех шпоночных канавок за один установ вала в приспособлении.

Установка приспособления на столе вертикально-фрезерного станка для фрезерования шпоночных канавок вала производится с помощью контрольного приспособления (рис. 3-6).

Приспособление в цанговом патроне шпинделя станка закрепляется за штырь 1. Для удобства установки служат ножки 2, которыми приспособление опирается о стол станка.

В зажимное приспособление, устанавливаемое на столе станка, кладется вал, затем опускается шпиндель или поднимается стол станка до соприкосновения вала с призмой 3, которая может поворачиваться на некоторый угол вокруг оси 5.

В этом положении индикатор 4, ножка которого находится в контакте с призмой, показывает какую-то величину.

Для удобства наблюдения поворотом циферблата индикатор устанавливается на нуль. После опускания стола или поднятия шпинделя станка контрольное приспособление поворачивается на 180° и опять призма 3 вводится в контакт с валом.

При совпадении осей вала и шпинделя станка стрелка индикатора останавливается на нуле. Если ось приспособления для закрепления вала сбита относительно оси шпинделя станка, то стрелка индикатора отклоняется в ту или иную сторону.

Перемещая стол станка в поперечном направлении, добиваются одинакового показания индикатора в обоих положениях контрольного приспособления.

Такая проверка позволяет убедиться в совпадении осей вала и шпинделя станка только в одном сечении вала. При правильной установке приспособления на столе станка ось шпинделя должна пересекаться с осью вала в любом сечении.

Для этого, очевидно, необходимо проверить правильность установки приспособления в другом сечении вала, находящемся на достаточном расстоянии от первого. В случае смещения оси приспособления во втором проверяемом сечении (для нахождения правильного положения) перемещается не стол станка, а поворачивается проверяемая сторона приспособления.

Рифление.

Рифление шейки вала для крепления железа сердечника ротора производится выдавливанием металла в процессе накатки вала специальными роликами. На периферии роликов вдоль образующих профрезерованы зубцы, форма и размеры которых соответствуют заданной форме и размерам рифления вала.

Ролики для накатки изготовляются из стали ХВГ или Х12 и закаливаются до твердости HRG 60-62.

Накатка рифлений валов производится на токарных или специальных станках.

При накатке возникают большие усилия, которые могут искривить вал, если производить накатку роликом с одной стороны. Во избежание этого валы накатываются одновременно двумя роликами, расположенными с обеих сторон вала в диаметрально противоположном направлении (рис. 3-7).

Для рифления вала один его конец закрепляют в патроне станка, а другой поджимается центром задней бабки. Накатные ролики самостоятельно во вращение не приводятся, а получают его от вала в результате сцепления с ним. Накатной инструмент закрепляется в суппорте станка.

Рис. 3-7. Схема накатки рифлений на шейке вала

На специальных станках для накатки рифлений, которые могут воспринять большие усилия, рифление производится сразу по всей длине шейки вала длинными роликами.

В процессе рифления металл выдавливается и диаметр шейки вала становится большим. Поэтому исходный диаметр для накатки принимается меньшим на величину поднятия металла. Перед рифлением поверхность вала шлифуется до получения диаметра не ниже 4-го класса точности.

После рифления шейка вала шлифуется вторично до размера, заданного чертежом.

Сверление отверстий.

Валы некоторых электрических машин имеют осевое и боковые отверстия для вывода проводов к контактным кольцам, у других валов имеются с торца два — три отверстия с резьбой для закрепления шайбы, запирающей на валу внутреннее кольцо подшипника.

Сверление отверстий в торце вала и нарезание в них резьбы производится на радиально-сверлильных станках через накладной кондуктор, вал при этом закрепляется сбоку стола станка.

На рис. 3-8 показан универсальный кондуктор для сверления трех наклонных отверстий в валах асинхронных электродвигателей, применяемый на одном из заводов. Все узлы кондуктора смонтированы на сварной станине 8, за которую он закрепляется при установке на радиально-сверлильном станке. Для сверления вал устанавливается на ролики 11 трех опор 10, закрепленных на наклонном столе станины. Упором для вала служат закаленные пластины 2, расположенные на поворотном барабане. После поворота барабана в положение, соответствующее определенному типоразмеру вала, он фиксируется пальцем 3. Закрепляется вал в кондукторе с помощью пневмоцилиндра 9, шток которого передает усилие на планку 12 через тяги 6 и 13.

Отверстия сверлят через втулку 24, запрессованную в откидной планке 23, шарнирно закрепленной на стойке 22, которая в зависимости от диаметра вала перемещается вверх или вниз с помощью шестерни 4 и рейки 5.

Рис. 3-8. Универсальный кондуктор для сверления наклонных отверстий в валах

Фиксируется стойка двумя тангенциальными зажимами 21. -

Положение вала в кондукторе для сверления каждого из трех отверстий, расположенных под углом 120°, фиксируется разрезным трехгранным кольцом 15. Сверление отверстий в валу осуществляется в следующей последовательности. Кондуктор предварительно налаживается на заданный типоразмер вала установкой упорного барабана 1 и регулировкой по высоте стойки с кондукторной планкой и поворотной прижимной планкой. На вал надевается разрезное кольцо 15, шпонка 16 которого заходит в шпоночный паз вала. Закрепляется кольцо на валу защелками 14. При установке вала на ролики 11 необходимо грань кольца 15 положить на планку 17, находящуюся под постоянным нажимом пружины 19. После этого можно включить пневмоцилиндр 9, закрепить вал и просверлить отверстие.

Для поворота вала на 120° необходимо открепить вал переключением цилиндра 9, отвести планку 17 нажимом на ножную педаль 7. При нажиме на педаль усилие планке 17 передается через тягу 20, и она опускается вниз, скользя двумя колонками 18 по направляющим втулкам. Освобожденный вал от руки легко поворачивается на роликах примерно на угол 120°.

После отпускания ножной педали планка 17 входит в контакт с гранью кольца 15 и поворачивает вал на 120°. Закрепив вал пневмоцилиндром, производят сверление очередного отверстия.

Изготовление резьбы.

Валы некоторых электродвигателей на своих концах имеют резьбу. Резьба на валах может быть получена методом снятия стружки (нарезание резьбы режущим инструментом на металлорежущих станках) или способом пластической деформации без снятия стружки (накатывание резьбы резьбоцилиндрическими роликами).

Наружная резьба нарезается на токарных станках резьбовыми резцами, резьбовыми гребенками, плашками, резьбонарезными головками и на резьбофрезерных станках гребенчатыми резьбовыми фрезами.

При нарезании резьбы на токарно-винторезных станках получают большую чистоту поверхности и точность обработки, чем на резьбофрезерных станках.

К недостаткам процесса нарезания резьбы на токарно-винторезных станках следует отнести низкую производительность и требование высокой квалификации токаря.

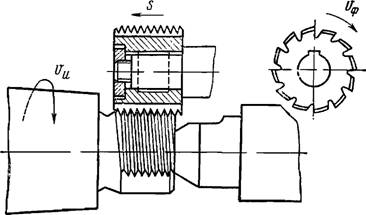

Более производительным способом получения резьбы является фрезерование резьбы гребенчатыми резьбовыми фрезами (ГОСТ 1336—62) на резьбофрезерных станках (рис. 3-9).

Гребенчатая резьбовая фреза представляет собой цилиндр, на поверхности которого имеется большое количество элементарных резьбовых зубьев-резцов, образованных пересечением продольных U-образных и кольцевых канавок.

Кольцевые канавки нарезаны на цилиндре с шагом и профилем, соответствующим шагу и профилю резьбы.

Для уменьшения трения в процессе резания боковые поверхности зубьев фрезы отзатылованы (снят затылок).

Рис. 3-9. Схема фрезерования резьбы гребенчатыми фрезами:

vф и — соответственно скорости вращения фрезы и изделия; S — продольная подача фрезы

Процесс фрезерования резьбы заключается в следующем. Изделию и фрезе задается вращение вокруг их осей, фреза, кроме того, перемещается вдоль оси изделия, а в начале резания — и перпендикулярно оси.

В течение примерно 0,2 оборота заготовки фреза врезается на полную глубину резьбы. Затем за один полный оборот вала нарезаются одновременно все витки резьбы.

Вращение заготовки и продольное перемещение фрезы согласованы. За один оборот заготовки фреза перемещается на величину, равную шагу резьбы.

Ширина фрезы должна быть на две — три нитки больше нарезаемой резьбы.

Резьбофрезерные станки работают по полуавтоматическому циклу, что создает возможность для многостаночного обслуживания. Контроль резьбы осуществляется резьбовыми калибрами-кольцами.

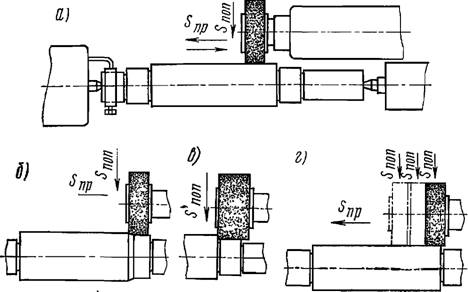

Шлифование валов. Ступени вала шлифуются на круглошлифовальных станках. Существует несколько способов шлифования наружных поверхностей на круглошлифовальных станках: с продольной подачей, глубинный, врезной, комбинированный (рис. 3-10).

При шлифовании с продольной подачей (рис. 3-10, а) припуск снимается при малых глубинах резания за несколько проходов. Окружная скорость шлифовального круга при обычном шлифовании составляет 25—35, а при скоростном — 50 м/сек.

Изделие, установленное в центрах, вращается с окружной скоростью 12—55 m/мин.

Стол станка с закрепленным на нем изделием имеет возвратнопоступательное движение (продольная подача).

Продольная подача детали 5Д измеряется в долях ширины круга и равна от 0,3 до 0,7 Вк на один оборот изделия, где Вк — ширина круга.

Поперечная подача (глубина резания) St получается за счет перемещения шлифовального круга перпендикулярно оси изделия только в начале или в начале и конце каждого продольного хода стола.

Поперечная подача при черновом шлифовании назначается в пределах St — 0,015—0,05 мм на один ход стола, а при чистовом шлифовании St = 0,001—0,01 мм.

Шлифование разделяется на черновое и чистовое. При черновом шлифовании снимается 75—80% припуска. При крупносерийном и массовом производстве черновое и чистовое шлифование целесообразно выполнять за две операции.

Следует выделить в отдельную операцию чистовое шлифование шеек под подшипники, которые должны иметь чистоту поверхности V 8, точность 1—2-го класса и практически круглую поверхность.

Черновое и чистовое шлифование может производиться и в одну операцию как два перехода.

Рис. 3-10. Схема шлифования цилиндрических поверхностей:

а — продольной подачей; б — глубинное; в — врезное; г — комбинированное

При шлифовании в результате давления шлифовального круга происходит упругое отжатие шлифуемой детали, которое оказывает отрицательное влияние на чистоту поверхности и форму детали. Для получения правильной геометрической формы и качественной поверхности производят в конце шлифования дополнительные проходы без поперечной подачи (выхаживание) до прекращения появления искр.

При глубинном способе шлифования (рис. 3-10, б) весь припуск снимается за один проход.

При шлифовании шеек вала, ширина которых меньше ширины шлифуемого круга, применяется врезное шлифование (рис. 3-10, в). При этом способе шлифовальному кругу сообщается только поперечная (радиальная) подача в пределах 0,003—0,013 мм/об.

В условиях крупносерийного и массового производства для шлифования шеек валов небольшой протяженности применяются специальные врезные круглошлифовальные станки, имеющие несколько шлифовальных бабок, на шпинделях которых закреплено несколько шлифовальных кругов. По достижении заданного размера каждая шлифовальная бабка отходит от изделия самостоятельно, тем самым исключается влияние износа кругов на точность шлифования.

Комбинированный процесс шлифования состоит из врезного (при черновом шлифовании) и шлифования с продольной подачей (при чистовом). Применяется он при шлифовании ступеней вала, длина которых более ширины круга (например, под железо).

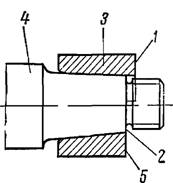

Рис. 3-11. Схема проверки конуса вала калибром — втулкой:

1 — непроходная плоскость; 2 — торцовая плоскость конуса; 3 — калибр-втулка; 4 — вал; 5 — проходная плоскость

При таком способе шлифования (рис. 3-10, г) припуск снимается в несколько приемов. Вначале врезным шлифованием снимается основная часть припуска, затем продольной подачей вал шлифуется начисто.

Комбинированный способ шлифования производительнее способа шлифования с продольной подачей.

В отличие от обработки валов в центрах на токарных станках, когда вместе с изделием вращаются передний и задний центры, шлифование валов на круглошлифовальных станках производится на неподвижных центрах. В связи с этим к состоянию центровых гнезд вала и центрам шлифовального станка предъявляются повышенные требования. Поврежденные или разработанные при черновой токарной обработке центровые гнезда вала не могут обеспечить надлежащей точности процесса шлифования.

Шлифование конических поверхностей вала ничем не отличается от шлифования цилиндрических его поверхностей и производится в отдельную операцию, так как для их шлифования требуется разворот стола шлифовального станка на половину угла конуса. Контроль диаметров ступеней вала после шлифования осуществляется гладкими предельными калибрами-скобами, а конусов вала — с помощью конических калибров-втулок (рис. 3-11).

Угол конуса проверяют, определяя площадь прилегания конусной поверхности вала к поверхности калибра-втулки. Для этого на поверхность конуса наносят тонкий слой краски (берлинской лазури) или вдоль образующих конуса наносят несколько линий мягким графитовым карандашом, располагая их равномерно по окружности. Калибр-втулку осторожно надевают на конец вала. Приложив некоторое осевое усилие к втулке для плотного прилегания конических поверхностей вала и втулки, последнюю поворачивают на некоторый угол. Если угол конуса вала выполнен правильно, а образующая конуса прямолинейна, то краска или графит распределится равномерно по всей длине втулки, в остальных случаях на ней будут только пятна. Полного соответствия угла конуса вала углу конуса втулки и получения прямолинейной образующей достигнуть очень трудно, поэтому допускается неполное прилегание конусов, которое определяется величиной пятна краски на втулке в процентах от всей поверхности втулки.

О соответствии чертежу наименьшего и наибольшего диаметров конуса судят по положению торца 2 вала, который должен находиться между поверхностями 1 ж 5 калибра втулки.

Обработка валов на автоматических линиях. В условиях массового производства валы единой серии асинхронных электродвигателей обрабатываются на автоматических линиях конструкций ЭНИМС и завода им. Орджоникидзе г. Москвы.

Валы электродвигателей А02 5-го габарита на Владимирском электромоторном заводе обрабатываются на автоматической линии конструкции завода им. Орджоникидзе. Линия состоит из двух участков. Заготовкой валов служит круглый цилиндрический прокат.

На первом участке линии фрезеруются торцы вала и центруются отверстия на барабанно-фрезерных станках; на гидрокопировальных полуавтоматах начерно и под шлифовку обтачиваются ступени вала; на специальном станке производится рифление шейки вала под пакет железа; на бесцентрово-шлифовальном станке одновременно шлифуются все ступени вала, за исключением выходного конца; дисковой фрезой фрезеруется шпоночная канавка на выходном конце вала.

На втором участке линии вал запрессовывается в пакет; затем шлифуется выходной конец вала с базой от его шеек под подшипник; обтачивается наружный диаметр пакета ротора и производится балансировка ротора с автоматическим высверливанием в пакете железа излишков металла с тяжелой стороны.