Назначение и общие вопросы сушки.

Перед пропиткой и после ее обмотки подвергают сушке. Сушка перед пропиткой необходима для удаления влаги из пор изоляции, препятствующей проникновению лака.

Обмотки с влагостойкими изоляционными материалами (эмаль-провода, провода со стекловолокнистой изоляцией, пазовая изоляция из стекловолокна) перед пропиткой сушке не подвергают.

Нет необходимости сушить обмотки перед пропиткой их в водноэмульсионном лаке.

Сушка обмоток после пропитки предназначена для удаления растворителей и запекания лаковой пленки.

Для сушки обмотки помещают в специальные сушильные печи. У Время сушки изделий перед пропиткой и после каждой пропитки зависит от материала изоляции обмоток, применяемых для пропитки лаков, способа сушки, а также температуры, при которой она происходит.

Установлено, что с увеличением температуры сушки ускоряется выделение растворителя и влаги из обмоток. Однако с повышением температуры быстрее старится изоляция. Поэтому температура сушки обмоток не может быть произвольной, допустимая наибольшая величина ее определяется классом нагревостойкости изоляции.

При прочих равных условиях на время сушки оказывают влияние габариты изделий, подвергаемых сушке, и способы их укладки в печи. Изделия с большей массой для своего разогрева требуют больше времени; при хорошем омывании изделий горячим воздухом время сушки сокращается. Вот почему одновременно в печи не следует сушить, например, якоря малых и больших величин. Укладывать изделия для сушки в печи следует с учетом хорошего доступа воздуха к каждому изделию.

При загрузке в печь изделий, имеющих температуру цеха, температура в нем понижается, поэтому отсчет времени сушки, указываемого в заводских инструкциях, следует вести с момента достижения в печи заданной температуры.

Процесс сушки после пропитки разделяется на две стадии: удаление паров растворителя и запекание лаковой пленки.

У большинства пропиточных составов удаление растворителей происходит в процессе разогрева до температуры сушки.

Кремнийорганические лаки требуют ступенчатой температуры сушки: 110 -- 130° для удаления растворителя и 180 -н 190° для запечки пленки лака. у Качество пропитки и сушки обмоток проверяют по величине сопротивления изоляции, которая должна соответствовать величине, указанной в технологической инструкции.

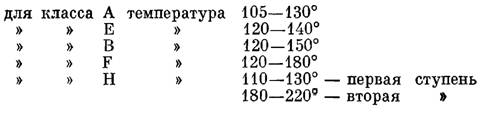

Практикой электромашиностроения для каждого вида и класса нагревостойкости пропиточного лака для обмоток с изоляцией выработаны определенные температуры сушки:

Некоторое превышение температуры сушки обмоток над предельно допустимой при работе в длительных условиях, указанной в ГОСТ 8865—58 для каждого класса изоляции, не оказывает существенного влияния на старение изоляции, так как воздействие этой температуры непродолжительно по времени.

Способы сушки. Для осуществления процесса сушки обмотки необходимо нагреть.

Применяются следующие способы нагрева обмоток электрических машин:

- конвекционный;

- терморадиационный;

- индукционный, токами высокой или промышленной частоты;

- токовый (пропускание по обмотке тока).

Конвекционная сушка производится в специальных печах.

Тепло подвергающимся сушке изделиям передается циркулирующим в печи нагретым воздухом. Воздух же нагревается при прохождении через калорифер печи.

При конвекционном способе разогрев изделий происходит с поверхности, образующаяся при этом пленка препятствует испарению из-под нее растворителей. Такой метод сушки является самым длительным.

Терморадиационный способ сушки заключается в нагреве изделий инфракрасными лучами. Генераторами лучей служат специальные электрические лампы, трубчатые электронагревательные элементы, специальные металлические панели. Нагретые до температуры 300—450° панели и трубчатые электронагревательные элементы начинают излучать инфракрасные лучи.

Терморадиационная сушка эффективней сушки конвекционным способом, так как разогрев пропиточного состава происходит снизу от металлических частей, нагреваемых инфракрасными лучами, благодаря чему создаются благоприятные условия для удаления растворителя и образования сквозной пропитки.

Время сушки якорей, пропитанных масляно-битумным лаком, при инфракрасном нагреве сокращается в сравнении с конвекционной сушкой в пять-шесть раз, а удельный расход электроэнергии — в два раза [22].

При индукционном способе сушки для нагрева изделий используют явления магнитной индукции. Изделия помещают в специальный индуктор, конфигурация которого соответствует форме и размерам этих изделий. Индукторы подключают к генераторам для питания токами высокой частоты (ТВЧ) или токами промышленной (нормальной) частоты (ТНЧ).

Под воздействием переменного магнитного поля в изделии наводятся индукционные токи, которые и нагревают его.

При токовой сушке через обмотку ротора, статора или якоря пропускается электрический ток, который и служит причиной нагрева изделий.

Для нагрева изделий предпочтительнее переменный ток, т. к. при прохождении его, кроме нагрева проводников за счет активных потерь, стальные детали машины нагреваются за счет потоков рассеивания.

При индукционной и токовой сушках, как и при терморадиационной сушке, создаются благоприятные условия для удаления паров растворителя, так как вначале нагревается металл изделий.