Большим недостатком коллекторов с металлическими нажимными конусами и миканитовыми манжетами является деформация рабочей поверхности в процессе эксплуатации (выступание в радиальном направлении отдельных или группы пластин).

Борьба за повышение эксплуатационной надежности и долговечности электрических машин заставила электромашиностроителей искать новые, более совершенные конструкции и новую технологию их изготовления. К таким конструкциям относятся коллекторы на пластмассе.

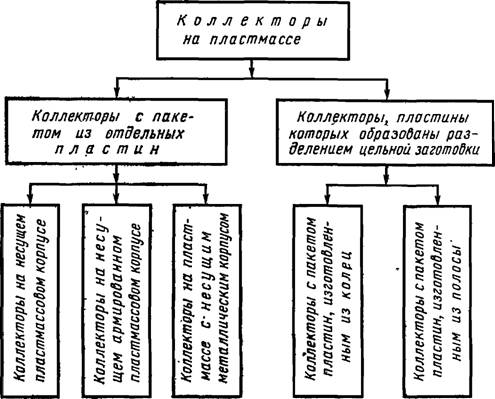

Рис. 6-15. Классификация коллекторов на пластмассе

Одним из пионеров по использованию пластмасс в коллекторах явился Прокопьевский завод «Электромашина». Большой вклад в развитие производства и совершенствование конструкций внес Рижский электромашиностроительный завод (РЭЗ).

В настоящее время созданы и успешно эксплуатируются электродвигатели с коллектором на пластмассе, диаметр рабочей поверхности которого более 500 мм.

Большое применение коллекторы на пластмассе получили после освоения промышленностью стеклопластика АГ-4, обладающего очень высокой механической прочностью и изоляционными свойствами. В настоящее время более 20 заводов электропромышленности ведут работы по использованию пластмасс в коллекторах в диапазоне от микромашин до крупных машин с рабочими скоростями до 50 м/сек.

В зависимости от назначения создан ряд конструкций коллекторов на пластмассе. Однако общепринятой классификации коллекторов по назначению и технологии изготовления не имеется.

Ряд авторов [14], работающих в области создания коллекторов на пластмассе, предлагают классификацию, представленную на рис. 6-15.

Рис. 6-16. Коллекторы па пластмассе с пакетом из отдельных пластин:

а — на несущем пластмассовом корпусе; б — на несущем пластмассовом корпусе с металлической втулкой; в — на несущем армированном корпусе; г — несущим металлическим корпусом из двух частей

Коллекторы на несущем пластмассовом корпусе находят применение в микромашинах и машинах с небольшим диаметром рабочей части коллектора.

Корпус коллектора (рис. 6-16, а) выполняется целиком из пластмассы (в коллекторах с рабочей поверхностью диаметром до 80 мм) или с центральной металлической втулкой (рис. 6-16, б).

Крепежных выступов в форме ласточкиных хвостов у пластин таких коллекторов может быть от одного до трех. Количество выступов зависит от длины пластины коллектора; при большем количестве выступов пластины в корпусе удерживаются прочнее.

Прочность коллекторов на несущем пластмассовом корпусе целиком зависит от прочности пластмассы.

Коллекторы на несущем армированном корпусе (рис. 6-16, в) применяются в более нагруженных машинах, так как прочность пластмассового корпуса оказывается недостаточной. В таких коллекторах нагрузку от центробежной силы воспринимают вместе с пластмассой армирующие детали, механическая прочность которых выше прочности пластмассы.

В качестве армирующих деталей применяются стальные кольца, отрезанные от трубы или образованные несколькими витками проволоки, сваренными встык.

На рис. 6-16, в показана конструкция коллектора на пластмассовом корпусе с армированным кольцом тягового электродвигателя.

Коллектор состоит из металлической литой втулки 5, комплекта медных и миканитовых пластин 1, армирующих стальных колец 2, 4 и пластмассового корпуса 3. Для предохранения от замыкания армирующего кольца с медью и правильного расположения его в выточке ласточкина хвоста армирующее кольцо предварительно опрессовывается стеклопластиком марки АГ-4С. Армирующие кольца изготовляются из стали 40Х с последующей закалкой до HRC = 42 46. Хромистая сталь и последующая термообработка предусмотрены для повышения механических свойств колец. Рабочая окружная скорость такого коллектора составляет приблизительно 50 м/сек.

Коллекторы на пластмассе с несущим металлическим корпусом широкого применения не имеют, они являются как бы переходной конструкцией между обычными арочными коллекторами и коллекторами на пластмассе.

У таких коллекторов (рис. 6-16, г) основное усилие воспринимают стальные втулки, а пластмасса является связующим и изолирующим веществом.

Коллекторы с пакетом пластин, изготовленных из кольца или полосы, находят применение в микромашинах с диаметром коллекторов до 40-=-50мм. На рис. 6-17 показаны конструкции таких коллекторов.

Коллекторы, пластины которых образованы разделением цельной заготовки, являются более экономичными, чем коллекторы на пластмассе с пакетом из отдельных пластин. У таких коллекторов нет миканитовой изоляции между медными пластинами; на изготовление пластин затрачивается меньше меди, отпадают операции сборки, опрессовки и выпечки в кольце.

Такая конструкция коллекторов позволяет автоматизировать процесс их изготовления.

Прессовочные материалы. Для изготовления корпусов коллекторов на пластмассе применяют следующие прессовочные материалы: массы К-6 и АГ-4, пресс-порошки К-21-22.

Прессовочная масса марки К-6 представляет собой термореактивный материал на основе фенольно-формальдегидных * смол с минеральным волокнистым наполнителем асбестом. Недостатком этой массы является наличие включений железа, могущих привести к замыканию соседних пластин.

Масса марки К-6 является основным материалом для изготовления малых и средних коллекторов.

*Фенольно-формальдегидные смолы относятся к группе синтетических смол, переходящих при нагревании в неплавкое и нерастворимое состояние.

Стеклопластик марки АГ-4 — термореактивный волокнистый материал на основе фенольно-формальдегидной смолы Р-2 со стекловолокнистым наполнителем.

Рис. 6-17. Коллекторы на пластмассе, пластины которых образованы разделением цельной заготовки:

а — с пакетом пластин, изготовленным из кольца; б — с пакетом пластин из полосы: 1 — развертка (заготовка) пакета пластин; 2 — готовый коллектор

Пресс-материал изготовляется двух марок АГ-4В и АГ-4С.

В пресс-материале марки АГ-4В наполнителем является предварительно нарезанное на отрезки 2—10 см стекловолокно, расположенное в неориентированном направлении. Стекловолокно в массе составляет 70%; остальное — смола.

В пресс-материале марки АГ-4С наполнитель — длинные, ориентированные в одном направлении стекловолокнистые нити диаметром 7 --- 9 мкм.

Стеклопластик марки АГ-4 — одна из лучших пластмасс. Он обладает высокой механической и электрической прочностью, высокой теплостойкостью, малой усадкой, более стабильными электрическими свойствами при хранении, в эксплуатации.

Карболитовые пресс-порошки типа К 21-22 с органическим наполнителем (древесная мука) применяются только для коллекторов диаметром до 25 мм.

Пластмассы имеют общий недостаток — низкую теплопроводность вследствие чего при пайке коллекторов появляются температурные напряжения.

На качество пластмассы оказывают значительное влияние условия хранения пресс-материалов. Наличие влаги в массе вызывает вздутия, трещины, повышенную усадку.

Пресс-материалы должны храниться в оцинкованной герметизированной таре.

Перед прессованием целесообразно производить предварительное таблетирование исходных материалов. Таблетки должны иметь форму и размеры, удобные для закладывания в пресс-форму.

Таблетирование позволяет сэкономить значительное количество времени при загрузке пресс-формы, организовать предварительный подогрев таблеток в специальных высокочастотных установках.

При предварительном нагреве пресс-материала вне пресс-формы сокращается время выдержки при прессовании, в результате чего резко повышается производительность труда рабочего, увеличивается съем пластмассовых изделий с единицы оборудования и одной пресс-формы.

Технологический процесс изготовления коллекторов с пакетом из отдельных пластин.

Технологический процесс изготовления коллекторов на пластмассе состоит из двух этапов: 1) сборки комплекта пластин в кольцо, 2) опрессовки коллектора пластмассой и последующих операций.

Операции сборки комплекта пластин в кольцо те же, что и при изготовлении коллекторов на металлическом корпусе, с той лишь разницей, что количество опрессовок уменьшено до трех (первая — в холодном, вторая — в горячем и третья — в холодном состоянии), а удельное давление вместо 49 Ми/м2 принимается равным 24,5 Мн/м2.

Для опрессовки коллектора пластмассой необходимо выполнить следующие операции и переходы:

- нагреть пресс-форму, комплект пластин в кольце и плашках, стальную втулку и армирующие кольца;

- собрать все детали коллектора в пресс-форму;

- произвести прессование коллектора.

Нагрев пресс-формы и деталей коллектор а. В связи с тем что получение пластмассы из пресс-материала происходит под влиянием тепла и давления, необходим подогрев пресс-формы и деталей коллектора.

Температура нагрева зависит от марки пресс-массы. Для прессования массы марки АГ-4 пресс-форма нагревается до температуры 145-155 . До этой же температуры нагреваются и детали коллектора. Масса марки К-6 требует несколько большего нагрева.

Нагрев деталей коллектора производится в тех же печах, что и нагрев комплекта пластин в кольце.

Пресс-форма (после установки на прессе) нагревается от специальных нихромовых электронагревателей, встроенных в верхнюю и нижнюю плиту пресс-формы.

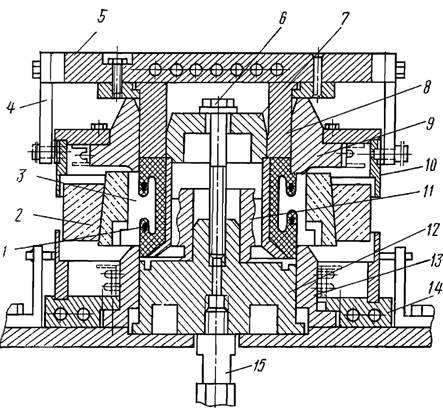

Сборка пресс-формы и прессование коллектора. Опрессовывается коллектор пластмассой в специальных пресс-формах различных конструкций. На рис. 6-18 показана пресс-форма для опрессовки пластмассового корпуса коллектора тягового электродвигателя. Пресс-форма состоит из трех основных частей: нижней части, верхней матрицы 9 с обоймой 10 и верхней части.

Рис. 6-18. Пресс-форма опрессовки коллектора с пластмассовым корпусом

Нижняя часть пресс-формы за плиту-обойму 14 крепится к столу пресса прихватами. Верхняя часть за плиту 5 также прихватами закреплена на ползуне пресса. Верхняя матрица 9 и обойма 10 при помощи защелок 4 могут соединяться с верхней плитой 5.

Порядок сборки пресс-формы следующий: на нижний пуансон 12 надевают нагретую втулку коллектора 11. Во втулку вставляют центрирующий стакан 7 и стягивают болтом 6. В нижнее прессовочное пространство (между втулкой 11 и матрицей 13) закладывают таблетку из массы марки АГ-4С. Таблетка имеет форму кольца и предварительно подогревается (для размягчения) на высокочастотной установке до температуры 70—80°. Вынимают из печи запрессованный в кольцо 2 и плашки комплект пластин 3. В выемку пластин закладывают нагретые армирующие кольца 1, и все это устанавливают в пресс-форму. Ползун пресса вместе с верхней частью и деталями 9 и 10 опускают вниз, при этом пресс-форма смыкается, после чего ее закрепляют шарнирными болтами (на чертеже не показаны). Откидывают защелки 4 и ползун с верхней частью пресс-формы поднимается вверх. В загрузочное пространство верхней части пресс-формы закладывают вторую подогретую таблетку.

На верхнюю часть матрицы 9 накладывают промежуточную плиту и через нее пуансоном 8 (при движении ползуна вниз) усилием 3 Т (29 кн) производят более плотное смыкание пресс-формы.

Шарнирные болты стягивают до отказа. При последующем подъеме ползуна вверх вынимают промежуточную плиту, а затем ползун опускают вниз и производят прессование коллектора. Удельное давление при прессовании — 34—43 Мн/м2 с выдержкой под давлением в течение 1—2 мин на 1 мм толщины пластмассового корпуса коллектора.

Время сборки пресс-формы должно быть минимальным, так как процесс полимеризации пресс-материала в нагретой до температуры 145—155° пресс-форме происходит достаточно быстро и всякая задержка может привести к преждевременному затвердеванию несформованной массы.

После необходимого времени выдержки пресс-форму разбирают, для чего отвертывают шарнирные болты, защелки 4 накидывают на штыри обоймы 10 и ползун поднимается в верхнее положение. Отвертывают болт б, снимают стакан 7 и коллектор выталкивается толкателем 15 из матрицы 13. Коллектор с пуансона 12 снимают при помощи специального приспособления и выносят из рабочей зоны пресса.

Последующими операциями изготовления коллекторов являются: термообработка, снятие опрессовочного кольца, развертывание отверстия у втулки, обточка рабочей поверхности, разгон и контроль коллектора.

Для повышения механической прочности и электрического сопротивления пластмассы производится термообработка коллектора путем нагревав печах и выдержки в них в течение определенного времени.

В процессе прессования и термообработки возникают термические напряжения, которые могут привести к изменению диаметра отверстия втулки. В связи с этим при изготовлении металлической втулки отверстие ее начисто не обрабатывается, а оставляется припуск на развертывание.

У коллекторов без центральной металлической втулки отверстие от деформации при термообработке и остывании предохраняется вставленной в него стальной оправкой, смазанной спецсмазкой. После остывания коллектора оправка выпрессовывается. Остальные операции выполняются так же, как и при изготовлении коллекторов на металлическом корпусе.

Технологический процесс изготовления коллекторов, пластины которых образованы разделением цельной заготовки.

Как уже указывалось ранее, пакет пластин таких коллекторов может быть изготовлен из кольца или полосы. Технологический процесс их изготовления различен.

Рис. 6-19. Заготовка и пакет пластин после выдавливания:

а — заготовка — медный диск; б — пакет пластин после выдавливания и отрезки донышка

Пакет коллектора из кольца может быть получен методом холодного выдавливания или методом прессования в пресс-формах металлокерамических заготовок. Операция выдавливания выполняется на эксцентриковых прессах в штампах с пуансоном, имеющим форму внутренней части пакета пластин.

Исходной заготовкой для получения пакета пластин методом выдавливания служит медный кружок.

Пакет пластин при выдавливании получается из кружка за счет направленного матрицей и пуансоном истечения металла.

На рис. 6-19 показаны заготовка и пакет пластин после выдавливания.

На рис. 6-20 показан пакет пластин из металлокерамики, полученный методом прессования из медного порошка с последующим спеканием его при высокой температуре.

Рис. 6-20. Пакет пластин из металлокерамики

Металлокерамическая заготовка не имеет донышка, за счет чего достигается экономия меди.

Пакет пластин из полосовой меди получается штамповкой заготовки с зубчиками и последующего свертывания в кольцо с отгибкой зубцов, служащих для закрепления пластин в пластмассовом корпусе.

Дальнейшие операции изготовления коллекторов заключаются в следующем. У заготовки, полученной методом выдавливания отрезается донышко на токарном станке. Пакет пластин опрессовывается в пресс-формах пластмассой. Разделение пакета на отдельные пластины производится фрезерованием, при этом совмещается операция продораживания. На фрезерном станке также фрезеруются шлицы для впаивания проводников обмотки якоря.

Операции контроля те же, что и для коллекторов из отдельных заготовок.