§ 18-3. Балансировка роторов (якорей)

В изготовленном роторе электрической машины вследствие неравномерного распределения масс центральная ось инерции, на которой расположен центр тяжести, редко совпадает с осью вращения.

Смещение оси инерции вызывается главным образом технологическими причинами. Например, детали ротора, получаемые литьем, могут иметь неодинаковую толщину стенок и ребер, хотя чертежом предусмотрено их симметричное расположение. Роторы, у которых

главная центральная ось инерции не совпадает с осью вращения, называются неуравновешенными. Эта неуравновешенность, как правило, складывается из суммы двух неуравновешенностей: статической и динамической.

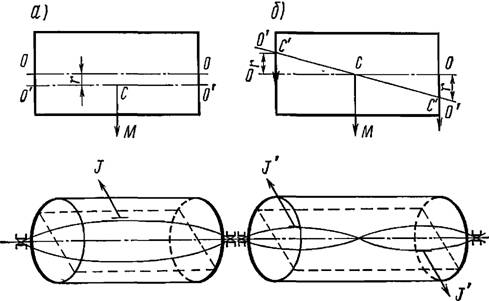

При статической неуравновешенности (рис. 18-1, а) ось инерции расположена параллельно оси вращения и на ней лежит центр тяжести детали.

При динамической неуравновешенности (рис. 18-1, б) центр тяжести детали расположен на оси вращения, однако каждая из половин ее является неуравновешенной и их центры тяжести лежат в одной плоскости по обе стороны от оси вращения на равных расстояниях. Таким образом, у чисто динамически неуравновешенных деталей ось инерции проходит через центры тяжести их сторон, пересекая ось вращения в центре тяжести детали.

Рис. 18-1. Виды неуравновешенности:

О — О — ось вращения ротора; О' — О' — ось инерции ротора; С — центр тяжести ротора; С' — центр тяжести стороны ротора; М — масса ротора; т — масса одной из сторон ротора; г — величина смещения центра тяжести; J — центробежная сила от статической неуравновешенности; J' — пара сил от динамической неуравновешенности

При вращении неуравновешенного ротора статическая неуравновешенность вызывает центробежную силу, а динамическая — центробежный момент от пары сил.

Неуравновешенные центробежная сила и центробежный момент вызывают вибрацию электрической машины, которая постепенно, разрушая подшипники, сокращает их срок службы.

Для устранения вредного влияния неуравновешенности роторы подвергают балансировке.

Балансировка — это такая технологическая операция, в процессе которой находится величина и расположение неуравновешенной массы, а затем производится ее уравновешивание путем добавления грузов на легкие стороны или удаления части металла с тяжелых сторон.

Согласно ГОСТ 12327—66 полностью уравновешенным называется ротор с таким распределением масс, при котором результирующая всех центробежных сил и сумма моментов этих сил относительно центра тяжести ротора равна нулю.

При этом условии одна из главных центральных осей инерции совпадает с осью вращения. Количественно величину неуравновешенности можно выразить через меру неуравновешенности, определяемую в плоскости исправления.

Плоскостями исправления называются плоскости, перпендикулярные оси вращения, в которых путем добавления или удаления масс осуществляется компенсация неуравновешенности ротора.

Плоскости исправления обычно проходят через нажимные шайбы, конструкция которых предусматривает специальные места для установки или приварки грузов или высверливания излишков металла (см. рис. 13-2: плоскости I — I ж II — II).

Мерой неуравновешенности Д ротора в плоскости исправления служит произведение неуравновешенной массы т на расстояние г (радиус установки) ее центра тяжести от оси вращения независимо от углового положения массы.

За единицу неуравновешенности принят 1 г -мм. В чертеже ротора указывают плоскости исправления и методы устранения неуравновешенности, а также допустимую остаточную неуравновешенность, так как в процессе балансировки добиться полной уравновешенности ротора практически невозможно.

Нормы допустимой остаточной неуравновешенности роторов и методы ее измерения регламентированы ГОСТ 12327—66. Для роторов установлены три класса точности уравновешивания: нулевой, первый и второй, отличающиеся между собой величиной допустимой остаточной неуравновешенности. Наименьшую остаточную неуравновешенность допускает нулевой класс.

В технической документации на машины должен быть указан класс точности—уравновешенности. Отсутствие указаний в чертеже ротора по точности уравновешивания означает, что принят второй класс.

Величина остаточной неуравновешенности в одном и том же классе точности для роторов различных габаритов различна. В связи с этим стандарт делит роторы электрических машин в зависимости от массы на три группы: с массой от 0,01 до 0,1 кг (микророторы); с массой свыше 0,1 до 3 кг (малые роторы); с массой свыше 3 до 1000 кг (средние роторы).

В ГОСТ 12327—66 даются общие указания и рекомендации по выбору класса точности уравновешивания, которые сводятся к следующему:

для электрических машин общепромышленного назначения с обычными требованиями по уровню вибрации достаточно уравновешивания по второму классу точности. Такие электрические машины собирают, как правило, с подшипниками класса Н (ГОСТ 520—55);

уравновешивание по первому классу точности рекомендуется для электрических машин с повышенными требованиями по уровню вибраций, например электрических машин для станков повышенной точности, электрических машин с подшипниками классов П и В (ГОСТ 520-55);

уравновешивание по нулевому классу точности необходимо для электрических машин, работающих на подшипниках классов А и С (ГОСТ 520-55);

второй класс точности уравновешивания может быть получен при балансировке ротора на окончательно обработанных цапфах (шейках) вала. Роторы с первым классом точности уравновешивания рекомендуется уравновешивать на балансировочном станке в собственных подшипниках.

Балансировку роторов с нулевым классом точности уравновешивания необходимо производить на балансировочном станке в собственных подшипниках (или на внутренних кольцах подшипников). В конструкции таких электрических машин должна быть предусмотрена возможность балансировки в окончательно собранной машине:

роторы электрических машин и детали, устанавливаемые на отбалансированный ротор (вентиляторы, муфты, шкивы и т. п.) должны быть конструктивно уравновешены;

детали, устанавливаемые на отбалансированный ротор, должны перед установкой балансироваться отдельно;

детали, устанавливаемые на отбалансированный ротор при помощи шпоночного соединения, балансируются со своими шпонками. Ротор в этом случае балансируется без соответствующей шпонки.

Согласно стандарту компенсация неуравновешенности должна производиться в двух плоскостях исправления при отношении осевого размера к диаметру LID > 0,2; при LID < 0,2 допускается одна плоскость исправления.

При одной плоскости исправления ротор может балансироваться статически или динамически (при вращении ротора).

Выбор способа балансировки зависит от требуемой точности уравновешивания и возможности достижения ее на имеющемся оборудовании. Следует иметь в виду, что при динамической балансировке достигаются более высокие результаты компенсации неуравновешенности (меньшая остаточная неуравновешенность), чем при статической балансировке.

Динамической балансировкой можно устранить как динамический, таки статический небаланс. При двух плоскостях исправления роторы должны балансироваться только динамически.

Сказанное здесь и далее о балансировке роторов относится в такой же мере к якорям.

Статическая балансировка роторов производится при невращающемся роторе на призмах или дисках или на специальных весах (рис. 18-2).

Рис. 18-2. Методы статической балансировки:

а — на призмах; б — на дисках; в — на специальных весах

Статической балансировкой можно устранить только статическую неуравновешенность. При балансировке на призмах и дисках ротор устанавливается на них шейками под подшипник. Перед балансировкой шейки вала и рабочие поверхности установки для балансировки необходимо очистить от пыли и грязи, протерев их тряпкой, смоченной в бензине.

Для определения неуравновешенности ротор выводят из равновесия легким толчком от руки. Неуравновешенный ротор будет стремиться возвратиться в положение, при котором его тяжелая сторона будет внизу.

После остановки ротора мелом отмечают место его верхнего положения.

Этот прием повторяется несколько раз для того, чтобы проверить, останавливается ли изделие всегда в этом положении.

Остановка ротора в одном и том же положении указывает на смещение центра тяжести.

В отведенное для балансировочных грузов место, находящееся в плоскости исправления (чаще всего им бывает внутренний диаметр обода нажимной шайбы), устанавливают пробные грузики, прикрепляя их с помощью замазки.

После этого повторяют прием балансировки. Прибавляя или уменьшая массу грузов, добиваются остановки ротора в любом положении. Это будет означать, что ротор статически уравновешен, т. е. его центр тяжести совмещен с осью вращения. По окончании балансировки пробные грузики заменяются одним такого же сечения с массой, равной массе пробных грузов и замазки и уменьшенной на массу части электрода, которая пойдет на приварку груза. Величина этой массы определяется опытным путем и колеблется в зависимости от величины привариваемого груза в пределах 20-100 г.

Неуравновешенность можно компенсировать высверливанием соответствующей части металла с тяжелой стороны ротора.

Более точной, чем на призмах и дисках, является балансировка на специальных весах. Балансируемый ротор 1 устанавливается шейками вала на опоры рамы 2, которая может поворачиваться вокруг своей оси на некоторый угол.

Поворачивая балансируемый ротор, добиваются наибольшего показания индикатора 3. Такое показание индикатор будет иметь в том случае, когда центр тяжести ротора будет расположен, как показано на рисунке (в наибольшем удалении от оси поворота рамы).

Добавлением к грузу 5 дополнительного груза-рамки 4 с делениями добиваются уравновешивания ротора, которое определяют по стрелке индикатора. В момент уравновешивания стрелка совмещается с нулевым делением.

Если повернуть ротор на 180°, то центр его тяжести приблизится к оси качания рамы на двойной эксцентриситет смещения центра тяжести ротора относительно его оси. Об этом моменте судят по наименьшему показанию индикатора. Ротор уравновешивают вторично передвижением груза 4 по линейке со шкалой, отградуированной в г -см. О мере неуравновешенности судят по показаниям шкалы весов.

Динамическая балансировка производится на специальных станках. В процессе ее выполнения оба конца ротора уравновешиваются поочередно в указанных на чертеже плоскостях исправления. Для нахождения меры небаланса и места расположения центра тяжести обеих концов балансируемый ротор устанавливают на подпружиненную раму или опоры станка и приводят его во вращение.

Несбалансированная масса ротора заставляет раму или опору станка колебаться. Эти колебания на балансировочных станках измеряют различными способами и по наибольшей величине отклонения определяют массу и точку крепления балансировочных грузов на легкой стороне или место высверливания необходимого количества металла с тяжелой стороны.

На рис. 18-3, а показана схема простейшего станка для динамической балансировки. На двух стойках 1 станины станка с призматическими опорами 2 покоится качающаяся рама 17, опирающаяся на опоры ножами 11.

В равновесии рама удерживается плоской пружиной 18, один конец которой прикреплен к станине станка в точке 3, а другой череа тягу 16 соединен с рамой.

Балансируемая деталь 12 устанавливается на две пары роликов 10 и 13. В процессе балансировки вращение она получает от шпинделя передней бабки 4, приводимого во вращение от электродвигателя (на схеме не показан). На внешнем конце шпинделя установлены два диска: диск 9 с делениями по окружности и коррекционный диск 8, могущий поворачиваться в обе стороны относительно диска 9.

В диске 8 имеется радиальный паз 6, по которому перемещается корректирующий груз 5. О величине перемещения груза судят по делениям шкалы 7.

Рис. 18-3. Схема динамической балансировки

Балансировка на станке производится в следующей последовательности. Деталь 12 приводят в быстрое вращение. Под влиянием несбалансированной массы детали рама 17 начнет колебаться. Величину колебаний определяют по максимальному отклонению стрелки 14 относительно шкалы 15, называемой амплиметром. Передвигая корректирующий груз 5 и поворачивая диск 8, добиваются прекращения колебаний рамы 17, т. е. искусственного уравновешивания правого конца детали. Такое равновесие наступает при условии, когда сумма моментов относительно точки опоры рамы (острие ножа 11) от центробежных сил, вызываемых неуравновешенностью правого конца детали, и искусственной неуравновешенности от смещения груза 5 будут равны нулю.

По показаниям шкал 7 и на диске 9 производят приварку груза с легкой стороны правого конца детали в выбранной плоскости исправления или удаляют металл с тяжелой стороны. После этого деталь вновь проверяют на станке. Перевернув деталь на 180°, таким же образом балансируют другой конец детали во второй плоскости исправления.

Более совершенными являются балансировочные станки с упругими опорами, поддерживающими балансируемую деталь. Величина колебаний несбалансированной массы определяется на этих станках с помощью электромагнитных датчиков. Схема одного из таких станков показана на рис. 18-3, б. Подлежащий балансировке ротор 1 устанавливают на пружинные опоры 2 ж 11, могущие колебаться в плоскости, перпендикулярной оси балансируемого ротора. Неуравновешенный ротор, приведенный во вращение от электродвигателя 8, вызывает колебание опор. Вибрация опор через тяги передается катушкам 3 датчиков, заставляя их перемещаться в магнитном поле, наводя таким образом в катушках электродвижущую силу.

Э. д. с. будет зависеть от частоты и амплитуды колебаний. Величину неуравновешенности определяют по милливольтметру 7, на который подается усиленное усилителем 5 напряжение. Это напряжение подается также в цепь стробоскопа 6, лампочка 10 которого мгновенно вспыхивает при каждом обороте ротора в момент наибольшей амплитуды колебания опор.

Отражатель стробоскопа направляет свет от вспышки лампы на шкалу 9 шпинделя станка. При освещении шкалы пульсирующим светом, частота пульсации которого равна числу оборотов станка, создается впечатление, что шкала является неподвижной относительно указателя.

Заметив показание милливольтметра и данные шкалы шпинделя, станок останавливают и в плоскости исправления ротора под углом, согласно показаниям шкалы 9, прикрепляют корректирующий груз. Приведя ротор во вращение и прибавляя или уменьшая величину корректирующего груза, добиваются минимальных показаний милливольтметра 7, что будет указывать на устранение небаланса.

Балансируется каждый конец ротора отдельно. Закрепление грузов производится соответственно в плоскостях исправления А и Б. Переключение милливольтметра 7 для измерения колебаний каждой из опор производится поворотом рукоятки переключателя 4.

Конструкция и методы крепления балансировочных грузов. В уравновешенной детали в процессе балансировки корректирующий груз должен быть надежно закреплен. У роторов и якорей, имеющих нажимные стальные шайбы, балансировочные грузы чаще всего приваривают. Для таких роторов в качестве балансировочных грузов применяют различной массы нарубленные куски полосовой малоуглеродистой стали, которым предварительно придается криволинейная форма с радиусом, равным внутреннему радиусу обода нажимной шайбы.

У якорей малых машин небольшая неуравновешенность может быть устранена напайкой припоя (грузов) на проволочные бандажи. Нельзя на бандаж напаивать большие по величине куски припоя, так как под воздействием центробежных сил при вращении якоря они могут отлететь.

В некоторых электрических машинах балансировочные грузы предусмотрены в конструкции нажимной шайбы. На торцовой поверхности ее проточена кольцевая канавка, имеющая в поперечном сечении форму ласточкина хвоста. Компенсация неуравновешенности производится за счет перемещения грузов по канавке и закрепления их на легкой стороне с помощью винтов. С целью предохранения грузов от произвольного перемещения во время вращения ротора крепящие их винты раскернивают.

У короткозамкнутых роторов неуравновешенность устраняется сверлением отверстий в пакете железа ротора или креплением на вентиляционных лопатках короткозамыкающего кольца балансировочных грузов (см. рис. 13-1). Отверстие под болт в вентиляционной лопатке сверлят ручной сверлильной машинкой.