Пропитка и сушка обмоток электрических машин на различных стадиях производства из-за специфики технологического процесса осуществляются в специальных сушильно-пропиточных отделениях, располагаемых чаще всего в отдельных помещениях.

Оборудование сушильно-пропиточного отделения состоит из:

- Пропиточных ванн, автоклавов и сушильных печей, в которых производится процесс пропитки и сушки.

- Подъемно-транспортных средств и вспомогательных устройств, необходимых для правильного и бесперебойного функционирования отделения (емкости для хранения лака, фильтры и насосы для его перекачки, вентиляционные устройства, распределительная и контрольно-измерительная аппаратура).

Конструкция ванн и печей зависит от веса и габарита изделий, вида пропиточных лаков, способов нагрева, типа производства. Поэтому оборудование пропиточно-сушильных отделений отличается большим конструктивным разнообразием.

В зависимости от типа производства сушильно-пропиточные отделения механизированы в большей или меньшей степени.

Наименее механизированными являются отделения на заводах и в цехах с мелкосерийным типом производства. Для пропитки изделий в них служат емкости с лаком, а для сушки — отдельно стоящие тупиковые печи или блок из нескольких печей. Все транспортные операции, в том числе погружение изделий в бак с лаком, загрузка и разгрузка выдвижных тележек сушильных печей, осуществляются с помощью кран-балки, управляемой с пола рабочим.

Наиболее совершенными и полностью механизированными являются конвейерные сушильно-пропиточные отделения заводов крупносерийного и массового производства.

Оборудование сушильно-пропиточных отделений не стандартизировано, оно проектируется и изготовляется самими электромашиностроительными предприятиями.

Ниже приводятся конструкции некоторого оборудования сушильно-пропиточных отделений.

Ванна для пропитки (механизированная) служит для пропитки обмоток электрических машин (рис. 15-2). Она состоит из шкафа 2, сваренного из уголков и обшитого листовой сталью. Спереди шкафа имеются двухстворчатые дверцы для загрузки катушек обмоток на сетчатый поддон 3 для пропитки и снятия с поддона их после пропитки.

На верхней стороне шкафа смонтирован двухбарабанный подъемный механизм 2 для опускания в ванну 4 с лаком и подъема из нее

Рис. 15-2. Ванна для пропитки катушек обмоток поддона с катушками. Поддоны выполнены съемными, а ванна 4 может выдвигаться в приямок. Шкаф оборудован вытяжной вентиляцией (на чертеже не показана).

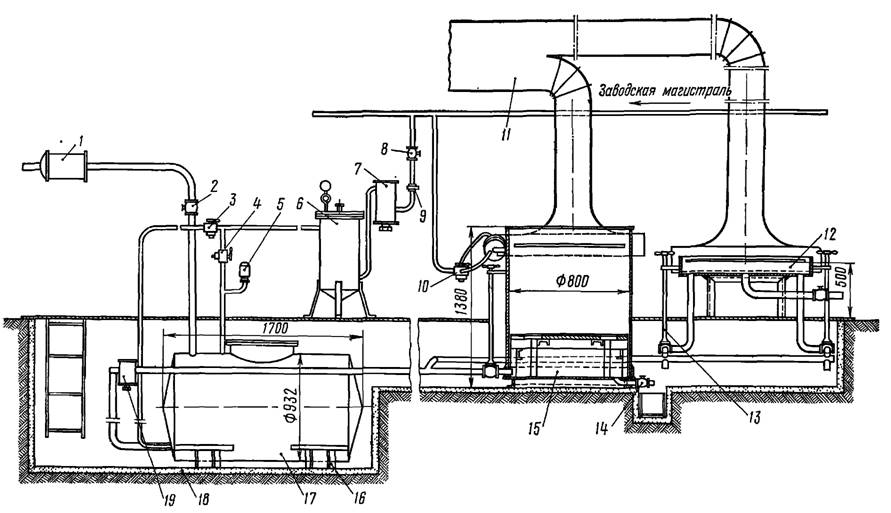

Установка с нижней подачей лака (рис. 15-3) предназначена для пропитки роторов и статоров. Подлежащие пропитке статоры устанавливают на стенд 12, а роторы — на стенд 15.

На стенд одновременно устанавливается по четыре ротора и статора.

Рабочий объем пропиточного лака находится в резервуаре 17, установленном на фундаменте 18 на двух подставках 16.

Резервуар соединен лакопроводами с пропиточными стендами и лакохранилищем, находящимся в отдельном помещении, из которого в резервуар 17 насосом 1 подается лак по мере его расхода.

Подача лака к пропиточным стендам из резервуара осуществляется за счет давления сжатого воздуха на зеркало лака в резервуаре. Воздух подается из заводской магистрали в верхнюю часть резервуара при открытии крана 4.

Для очистки воздуха от масла и влаги служат отстойник 7 и фильтр 6. Величина давления устанавливается регулятором давления 9 в пределах 4—5 атм. При избыточном давлении в резервуаре автоматически открывается клапан и давление падает до установленного.

Лак в резервуаре периодически перемешивается сжатым воздухом при открытии крана 3.

На случай очистки фильтра и отстойника магистраль перекрывается краном 8. Краны 2, открываемые и закрываемые поворотом стержней 13, служат для впуска лака в стенд и перекрытия магистрали по заполнении стенда.

Рис. 15-3. Схема установки с нижней подачей лака для пропитки роторов и статоров AOЛ2 2-го габарита

Для спуска лака из стендов необходимо кран 4 переключить поворотом рукоятки для выпуска сжатого воздуха из резервуара и открыть у стендов краны 2.

В магистрали подачи лака к стендам имеется отстойник 19, на дно которого осаждаются тяжелые частицы, загрязняющие лак.

Для слива грязи из стендов имеются отдельные магистрали, открываемые кранами 14.

Установка оборудована вентиляцией 11 с бортовым отсосом паров растворителей от стендов.

Рис. 15-4. Печь с тупиковой камерой для сушки изделий:

1 — шлаковата; 2 — пеношамотный кирпич; 3 — диатомитовый кирпич; 4 — цементный слой толщиной 20 м; 5 — короб соединительный; 6 — электрокалорифер с трубчатыми электронагревателями; 7 — вентилятор; 8 — электродвигатель; 9 — механизм подъема дверей; 10 — дверцы камеры; 11 — патрубок калорифера. 12 — бетон

Крышка пропиточного стенда 15 открывается и закрывается пневмоцилиндром, включаемым краном 10.

Сушильная печь с тупиковой камерой и электрообогревом (рис. 15-4) предназначена для сушки роторов, статоров и якорей до и после пропитки. В ней также может производиться сушка изделий после окраски.

Печи такой конструкции широко распространены на электромашиностроительных заводах для сушки изделий методом конвекционного нагрева.

Печь, показанная на рисунке, обогревается воздухом, проходящим через трубчатый электрокалорифер. Она рассчитана на температуру 200° для сушки изделий, пропитываемых кремнийорганическим лаком.

Если установить вместо электрокалорифера парокалорифер, то печь будет иметь более низкие температуры, при которых производится сушка изделий с изоляцией класса А, а также после окраски.

Воздух, прогоняемый через калорифер вентилятором, находящимся внутри воздухопровода, нагревается. При дальнейшем движении, омывая изделия, находящиеся в печи на тележке, он отдает им свое тепло. Охлажденный воздух засасывается тем же вентилятором в циркуляционный воздухопровод через всасывающие окна, расположенные по нижнему периметру камеры.

Сушильная печь является высокомеханизированной и автоматизированной установкой. Температурный режим в ней поддерживается автоматически. Также автоматически открываются и закрываются заслонки в окнах воздухопровода для выброса отработанного воздуха.

В первый период сушки, когда происходит наиболее интенсивное выделение паров влаги или растворителя, заслонка поворачивается на наибольший угол. При дальнейшей сушке величина открытия заслонок уменьшается, а затем, во второй период сушки, когда происходит запечка лака, заслонка закрывается. Печь в это время работает без выброса воздуха, т. е. в режиме рециркуляции.

Нажатием кнопок производят включение автоматического закрывания и открывания дверей и передвижение тележки с изделиями из печи и в печь.