Общие понятия и определения. Детали электрических машин обрабатывают на металлорежущих станках из заготовок. Для этого на заготовке оставляют определенный слой металла — припуск, удаляемый с поверхности заготовки в процессе ее обработки. Припуски разделяют на промежуточные и общие.

Промежуточный припуск — слой металла, снимаемый с заготовки при ее обработке на данном переходе.

Промежуточный припуск zf равен разности размеров двух смежных переходов. Для наружных поверхностей

![]()

для внутренних поверхностей

![]()

где — размер, полученный на смежном предшествующем переходе;

аi — размер, получаемый на выполняемом переходе.

Общий припуск — это слой металла, снимаемый с заготовки на всех операциях ее обработки для получения готовой детали. Общий припуск z0 равен сумме промежуточных припусков и определяется как разность размеров заготовки и готовой детали.

Для наружных поверхностей

![]()

для внутренних поверхностей

![]()

где аз — размер заготовки;

ад — размер готовой детали.

Припуски в миллиметрах на обработку плоских деталей задаются на одну сторону, а при обработке круглых — чаще на диаметр.

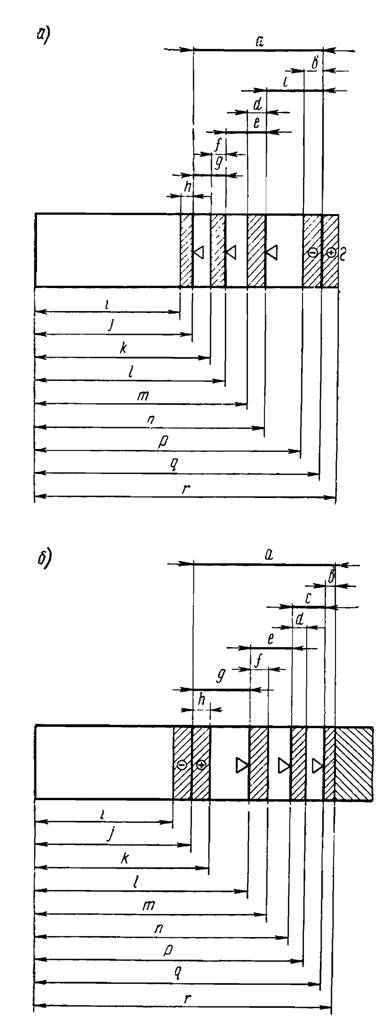

На рис. 2-1 показаны схематически номинальные величины припусков и допуски на изготовление деталей.

Выбор припусков и влияние различных факторов на величину припуска. Величина припуска влияет на себестоимость обработки детали и поэтому он не назначается произвольно.

Большой припуск влечет за собой излишний расход материала, снижает производительность труда, увеличивает расход режущего инструмента и электроэнергии.

Малый припуск не всегда обеспечивает получение заданных чертежом размеров детали из-за неполного удаления с заготовки дефектного слоя. Малые припуски требуют более точной установки детали

при ее обработке. В ряде случаев приходится выверять положение детали при установке, что также удорожает обработку. В л конечном итоге малые припуски могут увеличить себестоимость изготовления детали.

Рис. 2-1. Схема расположения припусков и допусков:

а — для вала: а — общий припуск; Ь — нижнее отклонение размера заготовки; с — припуск на черновую обработку; d — допуск на черновую обработку; е — припуск на чистовую обработку; / — допуск на чистовую обработку; g — припуск на отделку; h — допуск на отделку; i — наименьший размер вала; й— наибольший размер вала; к — наименьший размер вала после чистовой обработки; I — наибольший размер вала после чистовой обработки; т — наименьший размер вала после черновой обработки; п — наибольший размер вала после черновой обработки; р — наименьший размер заготовки; q — номинальный размер заготовки; г — наибольший размер заготовки; б — для отверстия: о — общий припуск; Ъ — допуск на отделку; с — припуск на отделку; d — допуск на чистовую обработку; е — припуск на чистовую обработку; / — допуск на черновую обработку; g — припуск на черновую обработку; h — верхнее отклонение размера заготовки; г — наименьший размер заготовки; j — номинальный размер заготовки; k — наибольший размер заготовки; I — наименьший размер отверстия после черновой обработки; т — наибольший размер после черновой обработки; п — наименьший размер отверстия после чистовой обработки; р — наибольший размер отверстия чистовой обработки; q — наименьший размер отверстия; г — наибольший размер отверстия

Припуск на обработку должен быть оптимальным.

На величину припуска влияют следующие факторы: величина дефектного поверхностного слоя заготовки, погрешности размеров и формы заготовки, неточность установки (погрешность базирования и закрепления детали при обработке на данной операции), при прочих равных условиях величина припуска будет тем больше, чем больше размеры детали.

Дефекты поверхности неизбежны у любой заготовки.

У литых заготовок на поверхности имеются раковины, пригары, песочные включения, а поковки, штамповки и прокат имеют обезуглероженный поверхностный слой.

Толщина дефектного поверхностного слоя зависит от метода получения заготовки и достигает значительной величины.

Так, у отливок при литье в землю дефектный слой составляет 1—6 мм, у поковок — 1,5—3 мм, штамповок — 0,5—1,5 мм и у горячекатаного проката — 0,5—1,0 мм.

При получении заготовки неизбежны также погрешности геометрической формы и размеров, которые зависят от метода получения заготовки.

Под погрешностью формы и размеров понимают искривление плоских поверхностей или валов, овальность и конусность цилиндрических деталей, неправильность углов, разностенность и т. п.

При получении отливок литьем в землю по деревянным моделям эти погрешности будут больше, чем при машинной формовке или литье в оболочковые формы.

Поковки, особенно полученные методом свободной ковки, имеют значительно большие погрешности формы и размеров в сравнении с заготовками, полученными горячей штамповкой.

Заготовки из цилиндрического проката могут иметь искривление оси, допускаемое ГОСТом до 5 мм на 1 м длины (стрела прогиба). Величины припусков на обработку деталей приводятся в заводских нормалях, технологических справочниках 101 и ГОСТах.