Лакировка листов сердечников.

Покрытие поверхностей листов сердечников якорей и статоров лаком, производимое на многих заводах вручную кистью,— процесс исключительно трудоемкий. Можно получить высокую производительность труда на этой операции, применив лакирование собранных сердечников лаком марок 7-627 и ПЭ-933 в ультразвуковой ванне (принцип работы ультразвуковой ванны описан в гл. XVIII).

Сердечники, поступающие на лакировку, должны быть чистыми. Шейки валов и другие поверхности, не подлежащие лакировке, смазывают полиизобутиленом для предохранения от прилипания лака.

В ванну с лаком сердечники укладывают в горизонтальном положении и располагают над магнитостриктором.

После включения ультразвукового генератора сердечники в ванне выдерживают в течение 15—40 мин в зависимости от габаритов сердечников.

В результате колебаний раствора в ванне с ультразвуковой частотой лак хорошо проникает между листами сердечника, покрывая их тонкой пленкой.

После стекания излишков лака тампоном, смоченным в бензине, смывают с шеек вала защитную смазку.

Для получения лаковой пленки сердечник запекается в печи.

Изолирование пазов сердечников эпоксидной изоляцией.

Пазовая изоляция из слоистых и волокнистых материалов обладает рядом недостатков. К ним относятся невысокие теплопроводность, технологичность, механическая прочность ряда материалов, в результате чего на острых углах магнитопроводов могут быть надрывы, приводящие к пробою изоляции.

От этих недостатков свободна монолитная изоляция из эпоксидных порошков, наносимых в пазы сердечников методом напыления.

Существует несколько способов нанесения изоляционных покрытий методом напыления. Основным из них является вихревой способ напыления с применением псевдоожиженного слоя.

При продувании газом слоя порошка (рис. 14-2) при определенной скорости газа частицы порошка оказываются во взвешенном состоянии, т. е. приобретают подвижность. Такое состояние называют псевдоожижением.

Во взвешенном состоянии на каждую частицу действуют сила тяжести и сила противодействия среды, зависящая от размера частиц, их плотности и в большей мере от скорости газа между частицами. Частицы могут находиться во взвешенном состоянии в том случае, если эти силы будут равны.

При уменьшении скорости газа уменьшится сила противодействия среды и частицы осядут, а при увеличении скорости прохождения газа эта сила может оказаться большей, чем сила тяжести, и частицы порошка могут быть выброшены из камеры.

Если внести в псевдоожиженный слой порошкообразного материала нагретую деталь, то под действием тепла к ее поверхности прилипнут частицы порошка, которые, сплавляясь, образуют покрытие.

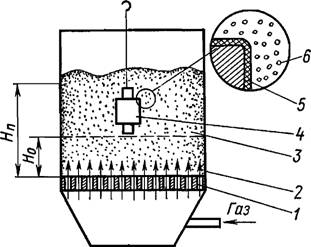

Рис. 14-2. Принципиальная схема напыления в вихревом аппарате:

1 — пористая перегородка; 2 — корпус; 3 — псевдоожиженный слой; 4 — напыляемая деталь; 5 — оплавленный слой частиц (покрытие); 6 — частицы порошка; Н0 — высота слоя порошка до псевдоожижения; Нп — высота псевдоожиженного слоя

В качестве материалов для напыления применяют отечественные эпоксидные порошки марок ЭП-49А, ЭП-49Д и ЭВН-1, приготовленные на основе смол марок Э-05, Э-41 и ЭД-6.

Технологический процесс напыления состоит из следующих операций:

подготовки поверхности сердечников;

создания псевдоожиженного слоя;

защиты мест, не подлежащих напылению; напыления покрытий; освобождения от защитных слоев или приспособлений; термообработки покрытий. Сердечники, подлежащие напылению, должны быть хорошо очищены от масла, окалины, пыли и грязи.

Для получения высоких электрических свойств напыленной изоляции сердечники должны иметь качественную шихтовку (плотно спрессованы, без распушения, с закругленными углами на выходе из паза, без заусенцев).

Предварительный нагрев изделий перед напылением может быть произведен в электрических печах. Температура нагрева сердечника определяется температурой плавления порошка покрытия и должна быть равна или немного более ее. Для отечественных порошков эта температура колеблется в пределах 130—190°.

Места, не подлежащие покрытию, закрывают асбестовой бумагой, различными липкими лентами, промазывают кремнийорганической смазкой или закрывают приспособлениями.

Псевдоожижение и процесс напыления производятся в специальных установках. Ожижается порошок продувкой чистым воздухом, очищенным от масла и влаги.

Толщина напыленного слоя зависит от температуры детали и продолжительности нахождения ее в псевдоожиженном порошке.

В зависимости от конструкции и габарита электрических машин толщина пазовой напыленной изоляции колеблется в пределах 0,2—0,5 мм с допуском ±0,05 мм.

Толщину такого слоя можно получить в течение 2—6 сек.

Термообработка напыленной изоляции заключается в нагреве изделий до температуры 150—200° (в зависимости от марки порошка) в электрических печах и выдержке при этой температуре в течение 3-6 ч. Нагрев изделий необходим для полимеризации напыленной изоляции.

Напыленные покрытия обладают рядом преимуществ в сравнении со слоистой пазовой изоляцией. Они имеют более высокие механические и электрические характеристики.

Напыленная изоляция плотно прилегает ко всем сторонам паза> в то же время между пазовыми гильзами могут быть воздушные прослойки. Это обстоятельство позволяет увеличить коэффициент заполнения паза и этим увеличить мощность электрической машины при тех же габаритах.

Напыленная изоляция более теплопроводна, лучше противостоит действию влаги, пыли, кратковременным тепловым перегрузкам.

При укладке обмотки исключается возможность ее повреждения об острые углы сердечника, так как их нет, они закрыты напыленной изоляцией.

Напыленная изоляция позволяет повысить производительность труда при ручной обмотке и увеличить скорость станков при машинной укладке обмотки.

Процесс нанесения эпоксидной изоляции может быть легко автоматизирован.