Многовитковые катушки наматывают из изолированных проводов круглого или прямоугольного сечения (рис. 8-5).

Рис. 8-5. Многовитковая катушка якоря

Катушки из прямоугольных проводов имеют двойную головку со стороны, противоположной выводным концам.

При некотором различии в выполнении отдельных операций технологический процесс изготовления является общим как для катушек из круглых, так и прямоугольных проводов.

Ниже приводится описание изготовления многовитковых катушек. Многовитковые катушки имеют сложную пространственную форму с изгибом в различных плоскостях. Эта форма им придается в результате выполнения трех операций: намотки на шаблон, растяжки пазовых частей катушек и формовки лобовых частей.

Намотка катушек.

Намотка катушек производится на шаблоны на станках, в результате чего катушкам придается форма лодочки.

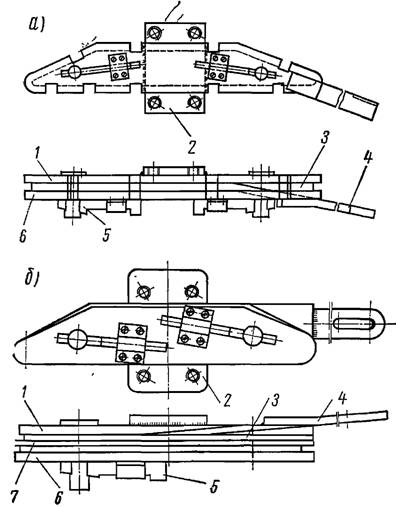

Рис. 8-6. Шаблоны для намотки заготовок-лодочек многовитковых катушек:

а — из круглого провода; б — из прямоугольного провода

Такая форма выбрана не случайно: после намотки на шаблон получают сформованными места перегиба головок катушек и подготовленными для формовки пазовые и лобовые части верхней и нижней сторон катушки.

На рис. 8-6 показаны шаблоны для намотки заготовок-лодочек из круглого и прямоугольного проводов. Они состоят из щек 1 и 6, сердечника 3, планки 2, за которую шаблоны закрепляются на шпинделе станка.

Для образования двойной головки при намотке катушки из прямоугольного провода шаблон (рис. 8-6, б) имеет два ручья, разделенных съемной перегородкой 7 с наклонным пазом для перехода из ручья в ручей. Щека 6 съемная и крепится к сердечнику шаблона с помощью двух клиньев 5.

Приваренный к щеке изогнутый поводок 4 имеет овальную прорезь для зажима провода в начале намотки.

Растяжка пазовых частей катушек.

В процессе растяжки пазовые части катушки разводятся на расстояние, несколько большее расстояния между пазами якоря, в который будет укладываться катушка, так как после растяжки лобовые части получают прямолинейную форму вместо радиусной, предусмотренной чертежом.

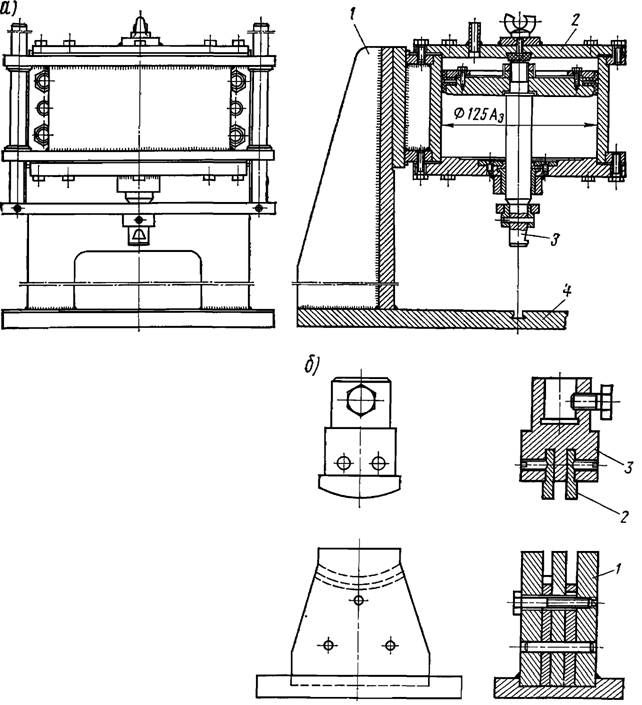

Рис. 8-7. Растяжной станок

После выгибки лобовых частей по радиусу расстояние между пазовыми частями будет равно расстоянию между пазами сердечника. Операция растяжки выполняется на специальных растяжных станках. Перед растяжкой катушки из прямоугольных проводов по всему периметру бандажируются хлопчатобумажной лентой для предохранения витков от смещения и повреждения изоляции в процессе растяжки.

Бандажирование катушек из круглого провода, у которых высота значительно больше ширины, не предохраняет витки катушки от смещения в процессе растяжки.

Рис. 8-8. Пневматический пресс для гибки по радиусу лобовых частей катушек: а — пресс; б — штамп

Такие катушки предварительно пропитывают, а потом растягивают. После пропитки эти катушки полностью не высушиваются, с тем чтобы витковая изоляция не потеряла эластичность. Растягивать катушки следует сразу, как только закончится сушка.

Растяжной станок (рис. 8-7) устанавливается и закрепляется на столе за основание 4, на котором по продольным направляющим 7 перемещаются верхний 8 и нижний 9 пазовые кулачки. Приводятся они в движение от пневматического цилиндра 1 через реечную шестерню 3, сцепленную со штоком-рейкой 2 и тягами 5 и 6. По поперечным направляющим свободно перемещаются головные кулачки 11 и 16. В пазовых кулачках пазовая часть катушки закрепляется пневматическими цилиндрами 10 и 13, включаемыми в работу краном 12; в головных кулачках головки катушки фиксируются штырями 14. На рисунке положение всех механизмов станка показано в конечный момент растяжки. Перед установкой растягиваемой катушки верхний и нижний пазовые кулачки находятся друг над другом и в одной плоскости с головными кулачками. В процессе растяжки пазовые кулачки с помощью пневмоцилиндра, включаемого краном 15, разводятся на заданное расстояние, а головные кулачки свободно перемещаются к центру.

Формовка лобовых частей катушек.

Лобовым частям катушек, намотанным из прямоугольного и круглого провода большого диаметра, до укладки в пазы сердечника необходимо придать радиусную форму. У катушек из тонких круглых проводов лобовые части предварительно по радиусу не выгибаются, так как нужную форму они легко принимают при укладке в пазы сердечника.

Формуются лобовые части катушек на макетах из алюминия ударами молотка через фибровую прокладку или в специальном штампе на пневматическом прессе (рис. 8-8). Пресс устанавливается на столе рядом с растяжным станком. Он состоит из основания 4, сварной стойки 1, пневмоцилиндра 2. На штоке 3 поршня пневмоцилиндра закрепляется верхняя часть штампа, состоящая из пуансонодержателя 3 (рис. 8-8, б) и двух пуансонов 2. Матрица 1 штампа имеет два ручья, в одном из них гнутся лобовые части нижней стороны катушки, а в другом — верхней. Поэтому основания ручьев изготовлены с различной кривизной, а глубина их имеет разницу на высоту одного витка. Для удобства укладки и выемки катушек из матрицы ручьи ее выполняются расширяющимися кверху. Дальнейшими операциями изготовления катушек будут лужение концов, изолировка, контроль и упаковка.