Для всех видов электрических машин общепромышленного и специального назначения с подшипниковыми щитами, за исключением машин для особых условий монтажа (например, встраиваемые в механизированный инструмент и вибрационные установки, машин высокой точности и т. п.), ГОСТ 8592—66 устанавливает предельные отклонения от номинальных размеров, форм и расположения установочных поверхностей электрических машин, а также методы проверки этих величин.

Стандарт устанавливает допуски на следующие установочноприсоединительные размеры:

а) высоту оси вращения вала h (рис. 19-1) и ее непараллельность относительно опорной плоскости машины;

б) выступающий конец вала;

в) отверстия и их расположение в лапах для крепления электрических машин (см. рис. 19-1);

г) сопрягаемые размеры крепительного фланца (рис. 19-2);

д) отверстия и их расположение на крепительном фланце (см. рис. 19-2).

Величины предельных отклонений от номинальных размеров, форм и расположения указанных установочных поверхностей зависят от исполнения по точности, которых стандарт устанавливает два: нормальное и повышенное. Степень исполнения машины по точности должна быть указана в чертеже или технических условиях, если такого указания нет, то изготовление электрических машин производится в исполнении нормальной точности.

Проверка высоты оси вращения вала 1п относительно опорной плоскости машины.

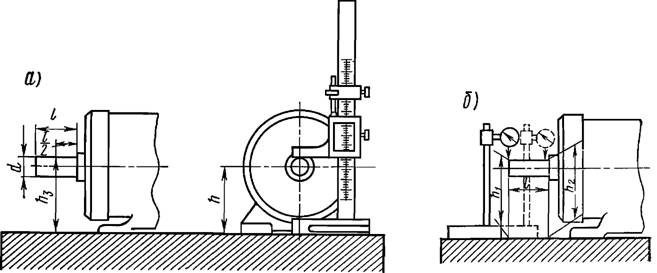

Рис. 19-1. Установочно-присоединительные размеры электрической машины:

С и С2 — соответственно расстояния между осями отверстий в лапах и осями машины; 2С и 2 С2— соответственно расстояния между осями отверстий в лапах; и BiLi — соответственно ширина и длина опорной поверхности лап; Le — расстояние между опорной плоскостью выступающего конца вала и осью отверстий в лапах; d4 — диаметр отверстия в лапах; h — высота оси вращения вала

Высота оси вращения вала h относительно опорной плоскости машины согласно ГОСТ 8592—66 п. 6.1 определяется от середины выступающего конца вала. Однако ГОСТ 8592—66 не регламентирует ни инструмент, которым должна измеряться эта высота, ни методы проверки.

Измерение размера h может быть произведено с помощью штангенрейсмаса (рис. 19-3, а) или индикатора (рис. 19-3, б). При проверке стойку с индикатором устанавливают на размер по эталону, высота которого равна номинальному значению расстояния образующей вала до контрольной плиты.

Рис. 19-2. Сопрягаемые размеры крепительного фланца и расположение на нем отверстий (верхняя половина машины показана для исполнения фланца с заточкой, нижняя — для фланца с выточкой)

D3 — диаметр заточки (выточки) фланца; h7 — расстояние между опорными поверхностями фланца и выступающего конца вала; h„ — высота заточки (глубина выточки); с/„ — диаметр отверстия во фланце

Размер h замеряется в трех положениях вала после его поворота примерно через каждые 120°. За результат принимается среднее значение трех измерений.

Размер h определяют как разность между размером h3 и половиной номинального диаметра вала d. Замерять действительный размер d нет необходимости, так как допуск на его изготовление составляет всего 1,5—5% от допуска на размер h, что не может существенно отразиться на его величине. Размер h можно определить также в процессе проверки параллельности оси вращения опорной плоскости.

Проверка параллельности оси вращения вала относительно опорной плоскости.

Согласно стандарту непараллельность оси вращения вала относительно опорной плоскости машины не должна превышать 0,15 : 100 (0,15 мм на длине 100 мм) для исполнения нормальной точности и 0,07 : 100 — повышенной точности. Для определения непараллельности оси вращения выступающего конца вала измеряют индикатором расстояния h1 и h2 от опорной плоскости лап до образующей вала (см. рис. 19-3, б). Размеры hi и h2 замеряют в трех положениях вала после его поворота примерно через каждые 120°, за результат принимаются средние значения измерений для каждой крайней точки посадочной части выступающего конца вала.

У машин с двумя выступающими концами вала различных диаметров проверку производят по большому диаметру вала.

Ось вращения вала будет непараллельной в том случае, если размеры 1п{ и h2 будут различны. Их разность, отнесенная к длине 100 мм, определит величину непараллельности, которая будет равна (hi — h2) 100//. Подсчитанная по этой формуле величина не должна быть более допустимой.

Рис. 19-3. Проверка высоты и непараллельности оси вращения вала относительно оси опорной поверхности лап

Разность величин —h2 в зависимости от направления наклона оси вала может быть положительной или отрицательной.

При проверке непараллельности оси вращения вала опорной поверхности лап нет необходимости замерять абсолютную величину h1 и h2, а можно определить только их разность.

В случае совмещения проверки высоты оси вала с проверкой непараллельности оси вращения определяют абсолютную величину размеров и h2 вышеописанными методами. Размер h рассчитывают по формуле![]()

Контроль размеров выступающего конца вала.

У выступающего конца вала контролируется: калибрами-скобами посадочная поверхность цилиндрического конца, резьбовым калибром точность нарезанной части вала и шаблонами или универсальными измерительными инструментами высота и ширина шпонки, ширина и глубина

паза под шпонку (кроме глубины на коническом конце вала); измеряется биение.

У валов, имеющих конический выступающий конец, с помощью конического калибра-кольца проверяется отклонение размеров конического конца вала от номинальных.

Методы контроля указанных величин изложены в гл. III.

Радиальное биение конца вала относительно оси вращения измеряется по середине его посадочной части (II2) индикатором.

Эта операция обычно совмещается с операцией проверки высоты оси вращения вала и ее непараллельности.

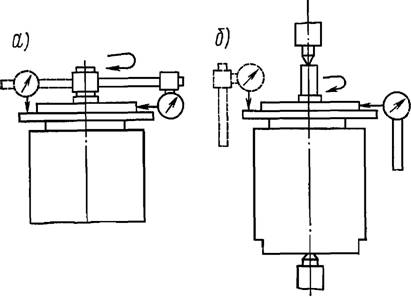

Рис. 19-4. Проверка биения опорного торца крепительного фланца относительно оси вращения:

а — при закреплении индикатора на валу; б — при проверке в вертикальных центровых стойках

Допустимая величина биения конца вала (ГОСТ 8592—66, п. 3.6) стандартом устанавливается в зависимости от диаметра вала и точности его исполнения. Например, для интервала диаметров валов свыше 30 и до 50 мм нормальной точности предельное биение не выше 0,05 мм, а для валов свыше 120 и до 150 мм оно равно 0,100 мм.

Контроль размеров отверстий и их расположение в лапах для крепления электрических машин.

Диаметры крепежных отверстий в лапах машин, их расположение между собой, относительно осей и вдоль оси машины определяются номинальными размерами d4, с, 2с, с2, 2с2, L8 и допускаемыми отклонениями на эти размеры, величины которых устанавливает стандарт. Контроль размеров отверстий dk может производиться калибром-пробкой.

Проверка в собранной машине правильности расположения отверстий в лапах относительно их номинального положения представляет большие трудности и обычно не производится. Правильное расположение отверстий в лапах необходимо обеспечить при обработке станины. Поэтому при расточном варианте обработки станин расточка замков производится с базой от опорной поверхности лап

и двух отверстий в них, а при токарном варианте за базу для кондуктора, через который сверлятся отверстия в лапах, принимают отверстие под подшипниковый щит и торец станины, которым она будет обращена в собранной машине в сторону выходного конца вала (см. гл. III)

Контроль сопрягаемых размеров крепительного фланца.

Электрическая машина без лап с изделием, которое она будет приводить во вращение, сопрягается при помощи крепительного фланца, выполненного за одно целое с подшипниковым щитом или станиной (ГОСТ 2479—65 группы М3 и М4). При этом крепительный фланец может иметь заточку или выточку (см. рис. 19-2). Проверка диаметров заточек производится калибрами-скобами, а диаметров выточек — специальными калибрами-пробками или штихмассами. Размеры h6 и h7 на котором ГОСТ 8592—66 устанавливает соответствующие отклонения (пункты 4.2 и 4.3), проверяются шаблонами.

Согласно ГОСТу, величина биения заточки или выточки крепительного фланца относительно оси вращения вала определяется индикатором, закрепленным с помощью специальной державки посередине посадочной части вала (рис. 19-4, а). Если закрепить индикатор на валу невозможно, двигатель устанавливается в вертикальных центровых стойках, а индикатор крепится на станине стоек (рис. 19-4, б).

При измерении радикального биения наконечник индикатора должен касаться середины контролируемых поверхностей. В этой же операции производится измерение биения опорного торца крепительного фланца (на рис. 19-4 индикатор показан пунктиром) относительно оси вращения.

Величина биения определяется на большем диаметре контролируемых поверхностей.

Величины радиального и торцевого биения не должны быть больше приведенных в табл. 7 ГОСТ 8592—66.