§ 19-5. Станции для испытания электрических машин и автоматизация процесса испытания

Контрольные испытания электрический машин производятся на испытательных станциях, которые выделяются в отдельные участки или встраиваются в поток.

В условиях мелкосерийного и серийного производства электрические машины испытываются на станциях со стационарными стендами. Испытательный стенд представляет собой массивную металлическую плиту, покоящуюся на бетонном основании. Основание делается массивным для поглощения вибраций, возникающих при испытании электрических машин с недостаточно сбалансированным ротором.

Для крепления испытуемых машин на стенде предусмотрены Т-образные пазы, располагаемые во взаимно перпендикулярных направлениях. В эти пазы вставляют крепительные болты.

На стенде испытуемая машина сочленяется с приводным двигателем при помощи эластичных муфт, карданных валов, компенсирующих возможные перекосы осей валов сочленяемых машин. Для испытания электрических машин на холостом ходу к стенду подводится низкое напряжение.

Испытание электрической прочности изоляции обмоток высоким напряжением производится обычно на отдельном стенде, огороженном со всех сторон металлической сеткой. Испытание на таком стенде должно производиться с соблюдением всех правил техники безопасности при работе на высоковольтных установках.

Кроме испытательных стендов и кабины для испытания на электрическую прочность изоляции высоким напряжением, на испытательной станции должна быть контрольная плита для проверки присоединительных размеров, распределительные щиты, пульты для включения испытательного напряжения стендов, различные электрические приборы (мегомметры, вольтметры, амперметры и т. п.) на стендах или отдельно и измерительные инструменты (штанген-рейсмасы, индикаторы, калибры, щупы) для проверки присоединительных размеров электрических машин.

Постоянный и переменный ток для испытания электрических машин подается на испытательную станцию из машинного зала, располагаемого в отдельном помещении и обычно рядом с испытательной станцией.

В машинном зале устанавливается различное оборудование (трансформаторы напряжения, синхронный генератор, преобразователи, выпрямители и т. п.), необходимое для получения постоянного и переменного токов, требуемых для испытания электрических машин параметров.

В крупносерийном и массовом производствах выпуск электрических машин достигает несколько сотен в смену. Сборка и испытание их производится обычно на сборочных и испытательных конвейерах.

Одним из пионеров внедрения испытания электрических машин на конвейере явился Московский завод «Динамо» им. Кирова. В настоящее время контрольные испытания асинхронных электродвигателей автоматизированы на ряде заводов.

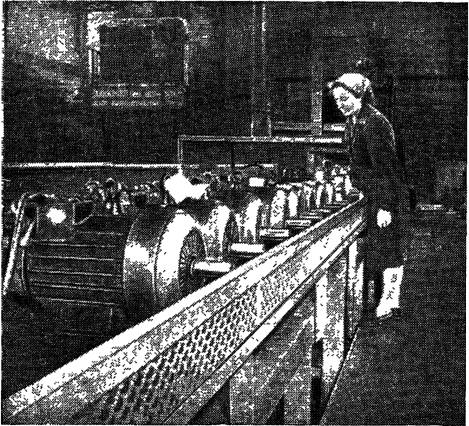

На рис. 19-5 показан конвейер для контрольных испытаний четы-1 рех габаритов шестнадцати типоразмеров крановых асинхронных двигателей с фазным (тип МТ) и короткозамкнутым ротором (тип МТК). Мощность испытуемых двигателей от 1,4 до 22 кВт, напряжение 220/380 в.

На конвейере производятся следующие операции: обкатка двигателя на холостом ходу; испытание при повышенной скорости вращения; определение тока холостого хода; определение коэффициента трансформации (для двигателей с фазным ротором); испытание электрической прочности изоляции обмоток между витками; измерение сопротивления изоляции обмоток относительно корпуса; испытание электрической прочности изоляции обмоток относительно корпуса и между фазами высоким напряжением.

Испытательный конвейер представляет собой конвейер тележечного типа. На неподвижной части конвейера (металлический каркас) смонтированы приводная и натяжная станции, верхние и нижние пазы рельсов для направления движения тележек, токоведущие шины и различные упоры, воздействующие на ролики рычагов выключателей, при подходе тележек к соответствующим участкам конвейера.

Подвижная часть конвейера состоит из 172 тележек, соединенных между собою непрерывной цепью. Цепь с тележками приводится в движение звездочкой приводной станции, которая вращается от асинхронного двигателя.

Рис. 19-5. Конвейер для автоматического испытания крановых электродвигателей

Две тележки составляют одно установочное место. Каждое установочное место оборудовано выключателями и элементами токосъема (щетками).

Одновременно на конвейере может быть установлено 38 электродвигателей 1—3-го габаритов и 19 электродвигателей 4-го габарита. Расстояние между двумя установочными местами равно 440 мм, скорость движения тележек — 293 мм/мин. Производительность испытания для первых трех габаритов 40, а четвертого — 20 штук в час.

Испытательный конвейер является одним из участков поточной линии изготовления асинхронных двигателей.

Собранные на конвейере электродвигатели при помощи электротельфера передаются на небольшой по размерам приводной рольганг — накопитель.

С рольганга оператор испытательной станции при помощи электротельфера устанавливает на установочное место конвейера двигатель, подлежащий испытанию.

Испытуемый двигатель при помощи выводных концов подключается к электросхеме тележки и ему специальным программирующим устройством задается соответствующая программа автоматического испытания.

Испытательный конвейер разбит на различные участки, на которых производится испытание одного из вышеуказанных параметров. При подходе тележек с двигателем к определенному участку щетки токосъемного устройства тележки соединяются с неподвижными токоподводящими шинами (шины между участками разомкнуты). Включается двигатель для испытания выключателем, смонтированным на тележке. При движении тележки ролик рычага включателя наезжает на неподвижный упор и рычаг отклоняется, в результате чего происходит замыкание контактов.

Измерение электрических параметров испытуемых двигателей производится путем сравнения с эталоном, принятым за номинальную величину. При отклонениях измеряемой величины, выходящих за предел допуска, измерительный прибор при помощи специального устройства подает импульс на сигнальное реле, которое включает звуковой и световой сигналы и отключает двигатель, приводящий в движение конвейер.

Оператор помечает дефектный двигатель и в сопроводительной записке делает отметку о виде брака.

Пуск конвейера и выключение сигнализации производится нажатием на кнопку «пуск». Внедрение испытательного конвейера позволило сэкономить значительную производственную площадь, обеспечить непрерывность поточного производства, уменьшить количество обслуживающего персонала.

В результате автоматизации процесса испытания улучшились условия труда контролеров, повысилась безопасность работы.