Селянин В. И.

Технология и оборудование производства электрической аппаратуры: Москва: Энергия, 1980

Изложены основные вопросы специализированной технология. Рассматриваются главнейшие технологические процессы, оборудование, оснастка и прогрессивные направления их развития. Подробно излагается технология изготовления деталей механизмов, сборочных единиц, печатных плат, магнитопроводов, электроизоляционных деталей, а также сборки и испытания электроаппаратов.

Часть первая

ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ

ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ АППАРАТОВ

Глава первая

ОСОБЕННОСТИ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ АППАРАТОВ. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

1-1. ВИДЫ ЭЛЕКТРОАППАРАТОВ

Структура технологического процесса изготовления электрических аппаратов во многом определяется их конструктивно-технологическими особенностями. Анализ конструкций современных электрических аппаратов позволяет выявить общие тенденции конструирования и обобщить эти решения.

Электротехнические изделия, которые предназначены для управления процессами производства, преобразования, передачи, распределения, потребления электрической, а также других видов энергии, называются электрическими аппаратами.

Электрическими аппаратами являются: все виды выключателей и переключателей (в том числе масляные и воздушные выключатели высокого напряжения, автоматические выключатели низкого напряжения, пакетные выключатели и переключатели, разъединители высокого и низкого напряжения), рубильники, контактные соединители, контакторы, реле, контроллеры, командоаппараты, резисторы, реостаты, магнитные усилители, дроссели, предохранители, разрядники, реакторы и другие аппараты, а также комплектные устройства из аппаратов, измерительных приборов и др.

В учебнике рассматриваются и обобщаются технологические процессы следующих видов электроаппаратов:

- электроаппаратов распределительных устройств;

2) электроаппаратов ручного и автоматические управления;

3) установочных электроаппаратов.

1-2. ЭЛЕМЕНТЫ ЭЛЕКТРОАППАРАТОВ И ИХ ВЗАИМНАЯ СВЯЗЬ

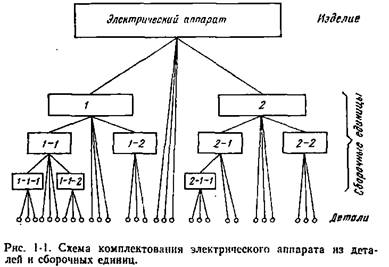

Все электрические аппараты состоят (рис. 1-1) из элементов—деталей и сборочных единиц (см. ГОСТ 2.101-68).

1. Деталь—элементарная часть аппарата, изготовленная из целого куска материала без применения сборочных операций; характерным признаком детали является отсутствие в ней разборных, разъемных и неразъемных соединений.

2. Сборочная единица—разборное или неразборное, разъемное или неразъемное соединение составных частей аппарата; характерным признаком сборочной единицы с технологической точки зрения является возможность ее сборки обособленно от других элементов аппарата.

Сборочная единица может состоять из одном или нескольких более мелких сборочных единиц, которые могут соединяться между собой деталями или без них (на рис. 1-1, например, в сборочную единицу 1 входят сборочные единицы 1-1, 1-2, а в сборочную единицу 1-1 входят сборочные единицы 1-1-1, 1-1-2).

Взаимная связь составных частей аппарата может быть представлена в виде схемы. На схеме рис. 1-1 электроаппарат имеет блочную конструкцию, состоящую из нескольких сборочных единиц. Блочность конструкции дает большие преимущества как в процессе производства, так и при эксплуатации аппарата.

1-3. КЛАССИФИКАЦИЯ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ ЭЛЕКТРОАППАРАТОВ ПО КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИМ ПРИЗНАКАМ

Производство электрических аппаратов охватывает изделия самых разнообразных конструкций, габаритов и масс, начиная от кнопки управления размером с наперсток, массой в несколько граммов и кончая силовыми выключателями высокого напряжения с предельной отключающей мощностью, исчисляемой десятками миллионов киловольт-ампер.

Несмотря на большое разнообразие конструкций электроаппаратов и назначений, соответствующие детали и сборочные единицы электроаппаратов имеют некоторую конструктивно-технологическую общность, которая дает возможность классифицировать детали и сборочные единицы по конструктивно-технологическим признакам.

1. Корпусные детали, оболочки и резервуары:

1) корпуса, рамы, каркасы и другие основания аппаратов;

2) шкафы, ящики, коробки, кожухи и другие оболочки;

3) масляные баки, воздушные и другие резервуары. 2. Детали механизмов:

1) валики, валы, подшипники, втулки, рычаги, шестерни, зубчатки, кулачки, кулачковые шайбы;

2) держатели контактов, якоря магнитопроводов и другие детали контактных и электромагнитных механизмов;

3) цилиндры, поршни, корпуса вентилей, клапаны, седла и другие детали пневматических и гидравлических механизмов;

4) оси, керны, опоры, основания, платы, детали зацеплений и другие детали точных электромеханизмов;

5) пружины,

3. Детали и сборочные единицы токоведущих частей:

1) контакты и контактные детали;

2) катушки из меди большого сечения;

3) жесткие и гибкие электрические соединения;

4) катушки многовитковые;

5) резистивные элементы резисторов;

6) термобиметаллические элементы.

4. Магнитопроводы:

1) магнитопроводы аппаратов постоянного тока;

2) магнитопроводы аппаратов переменного тока;

3) постоянные магниты.

5. Электроизоляционные детали и сборочные единицы:

1) детали из пластмасс;

2) детали, получаемые механической обработкой из изоляционных материалов и дерева;

3) детали, имеющие намотанную и формованную слоистую изоляцию;

4) детали из керамики;

5) детали и сборочные единицы, имеющие литую изоляцию.

6. Печатные платы.

1-4. ПРОИЗВОДСТВЕННЫЙ И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕССЫ

Предприятие, выпускающее электрические аппараты, характеризуется производственным процессом, состоящим из действий, в результате которых сырье, материалы и полуфабрикаты, поступающие на предприятие, превращаются в готовую продукцию [1—4, 12].

В производственный процесс входят как основные, так и вспомогательные процессы, например изготовление оснастки, изготовление нестандартизированного оборудования, ремонт оборудования и оснастки и т. д. Основным содержанием производственного процесса является технологический процесс.

Технологическим процессом называют часть производственного процесса, содержащую действия по изменению и последующему определению состояния предмета (ГОСТ 3.1109-73). Он состоит из взаимосвязанных технологических операций изготовления деталей и сборочных единиц электроаппаратов, в том числе и процессов перемещения их как внутри цехов, так и между ними.

Под операцией понимается законченная часть технологического процесса, выполняемая на одном рабочем месте. Операция является основной единицей производственного планирования. Технологическая операция может выполняться за один или несколько установов.

У станов представляет собой часть технологической операции, выполняемую при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы. Установленная и закрепленная деталь или сборочная единица в процессе выполнения технологической операции может менять свое положение относительно рабочих органов оборудования с помощью подвижных устройств. В этом случае они будут занимать различные позиции.

Позицией называется каждое фиксируемое положение, занимаемое неизменно закрепленной обрабатываемой деталью или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции. При проектировании технологического процесса обработки деталей электрических аппаратов и сборки необходимо стремиться к замене установов позициями. Это сокращает вспомогательное время и повышает производительность труда.

Операция может выполняться за один или несколько переходов.

Переходом называется часть операции, в процессе которой обрабатывается одна поверхность (или одновременно несколько поверхностей) одним или несколькими одновременно действующими инструментами без изменения режима работы станка. Применительно к сборке переход характеризуется неизменностью сопрягаемых поверхностей, применяемого при этом инструмента и режимов его работы. При обработке резанием переход может выполняться за один или несколько проходов.

1-5. ОСОБЕННОСТИ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ АППАРАТОВ

Значительная часть деталей и сборочных единиц электрических аппаратов изготовляется из металлов с применением металлообработки резанием, что является характерным для машиностроения. Поэтому электроаппаратостроение в некоторой части можно считать разновидностью машиностроения.

Однако электроаппаратостроенне имеет и некоторое отличие от машиностроения, связанное со спецификой некоторых технологических операций, как, например:

изготовление деталей и сборочных единиц из изоляционных материалов, намотка катушек и их пропитка, изготовление магнитопроводов, объемный и печатный электромонтаж, сборка электроаппаратов и их испытание при низком или высоком напряжениях и другие виды специальных технологических операций, что в основном и отличает электроаппаратостроенне от машиностроения.

1-6. ТИПЫ И ВИДЫ ЭЛЕКТРОАППАРАТНЫХ ПРОИЗВОДСТВ И ЗАВОДОВ

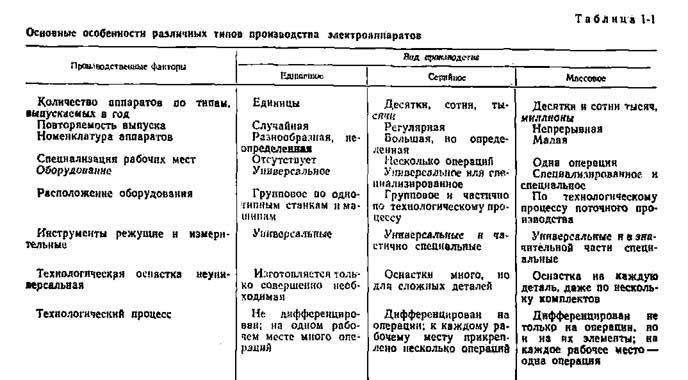

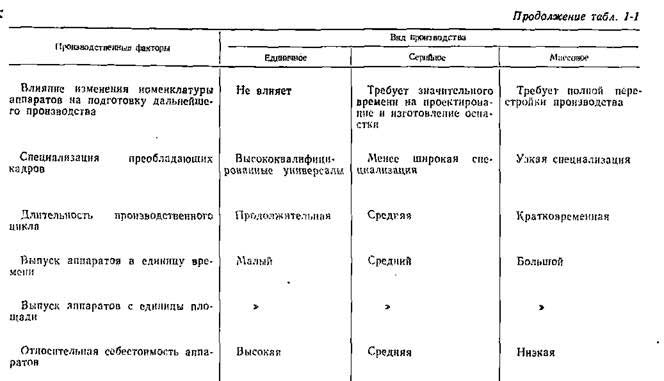

В зависимости от количества и номенклатуры выпускаемых электроаппаратов и их трудоемкости производство разделяется на три типа: массовое, серийное и единичное (ГОСТ 14.004-74). Каждому типу производства присущи своя организация производства и характер технологических процессов.

Массовым производством называется производство, при котором изготовление большого количества одного типа электрических аппаратов происходит непрерывно в течение длительного времени с соблюденном ритмичности и равномерного выпуска. В массовом производстве рабочие места специализируются применительно к определенным технологическим операциям или группе операций и широко применяются специальное и специализированное оборудование, специальные режущие и измерительные инструменты и приспособления. Массовое производство характеризуется также широким применением механизированных и автоматизированных операций при соблюдении принципа взаимозаменяемости.

Различают два вида массового производства.

Прямоточное массовое производство характеризуется тем, что технологические операции выполняются на рабочих местах, оборудование которых расположено в порядке технологического маршрута. Трудоемкость каждой операции может быть различной и движение деталей может протекать с перерывами. В этом случае на некоторых операциях создают заделы.

Массово-поточное производство характеризуется тем, что обрабатываемое изделие перемещается непрерывно по рабочим местам, расположенным по технологическому маршруту. Трудоемкость каждой операции должна равняться или быть кратной такту.

Тактом называется интервал времени, через который периодически производится выпуск изделий определенного наименования, типоразмера и исполнения (ГОСТ 3.11 09-73).

Массово-поточное производство из всех видов производства является наиболее совершенным, но оно требует четкой и слаженной работы всех звеньев не только внутри потока, но и всех смежных служб производства.

Серийным производством называется производство, при котором несколько изделий (аппаратов) установившихся конструкций изготавливаются партиями, которые повторяются регулярно через некоторое время. В зависимости от размера программного задания, номенклатуры и трудоемкости изготовления электрических аппаратов различают мелкосерийное, среднесерийное и крупносерийное производство. Мелкосерийное производство мало отличается от единичного; крупносерийное—приближается к массовому производству. При серийном производстве применяется универсальное, специализированное и автоматизированное оборудование.

Единичное производство характеризуется широкой номенклатурой изготовляемых аппаратов и малым объемом выпуска каждого типоразмера. В производстве аппаратов единицами изготавливаются опытные образцы, аппараты для испытательных пунктов и лабораторий, а также аппараты для комплектации уникального электрооборудования заводов, электростанций и др.

Подразделение предприятий и цехов на массовые, серийные и другие является условным. На отдельных участках заводов и цехов массового производства часто детали изготовляются партиями, т. е. методом серийного производства. Например, в цехах холодной и горячей штамповки (кузнечных) вследствие высокой производительности оборудования работа выполняется партиями деталей. Также партиями осуществляется часто механическая обработка нетрудоемких деталей на металлорежущих станках-автоматах и др.

Тип производства предприятия или цеха определяется по признаку преимущественного вида производственных процессов.

В табл. 1-1 представлены основные особенности различных типов производств.

Заводы по выпуску электроаппаратов можно разделить на три типа. Каждый тип производства определяется номенклатурой изделий, масштабом производства, а также местными и историческими факторами:

1) предприятия с полным циклом производства электроаппаратов, имеющее все необходимые цехи для изготовления деталей и сборочных единиц, а также сборки аппаратов. Такие заводы обычно имеют широкую специализацию в области большой группы аппаратов:

аппаратов разделительных устройств высокого напряжения (например, ленинградский завод «Электроаппарат»), аппаратов управления — контакторов, реле и комплектных устройств управления, состоящих в основном из этих аппаратов (например, Чебоксарский электроаппаратный завод — ЧЭАЗ);

2) предприятия узкой специализации, т. е. с ограниченной номенклатурой аппаратов и массовым или крупносерийным производством их. Таких заводов появилось много в последнее время. Само название подчеркивает их узкую специализацию — например, завод «Электроконтактор» в г. Орджоникидзе, «Электроавтомат» и «Электропускатель» в Грузинской ССР, «Дагэлектроавтомат» в Дагестанской АССР и многие другие;

3) аппаратные цехи на электромашиностроительных, электромеханических, электротехнических и трансформаторных заводах. На таких заводах имеются обычно электроаппаратные сборочные или механосборочные, а иногда и заготовительные цехи. При этом аппаратное производство обслуживается всеми общезаводскими подразделениями — общими заготовительными, вспомогательными цехами, складами, техническими и административными отделами и пр. В качестве примеров таких заводов можно назвать электромашиностроительный завод «Уралэлектромотор», выпускающий помимо асинхронных электродвигателей магнитные пускатели и кнопки управления к ним, Харьковский электромеханический завод (ХЭМЗ), ленинградский завод «Электросила», московский завод «Динамо» и др.

С ростом выпуска электрических аппаратов и увеличением числа заводов осуществляется дальнейшая специализация заводов, т. е. сосредоточение производства однотипных аппаратов, их сборочных единиц и деталей на одних заводах и сокращение производства этих изделий на других.

Крупносерийное и массовое поточное производство аппаратов образуется за счет специализации заводов» что обеспечивает резкое повышение производительности труда, высокую экономическую эффективность производства и высокое качество аппаратов.

Специализация заводов требует также развития кооперирования по взаимному обеспечению производства унифицированными деталями, сборочными единицами и готовыми аппаратами (последнее — при выпуске комплектных устройств).

Углубляется специализация также тем, что создаются заводы, выпускающие отдельные детали, например литые, металлокерамические (контакты, магниты, детали механизмов), пластмассовые и крепежные детали (болты, гайки, шайбы и др.).

1-7. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ

Электрические, магнитные, электроизоляционные, тепловые, механические, климатические и другие свойства, которыми должны обладать электрические аппараты, приводят к необходимости применения различных материалов.

Применяемые материалы можно разделить на три группы по выполняемым ими функциям:

а) конструкционные материалы, которые, как показывает их название, обеспечивают возможность создания конструкции аппарата; они применяются для корпусных деталей, оболочек, деталей механизмов, крепежных и других деталей, которые создают основу конструкции и связывают все элементы аппарата в одно целое;

б) электротехнические материалы, которые применяются для изготовления деталей, а именно: проводниковые, контактные, магнитные, высокого электрического сопротивления, электроизоляционные;

в) вспомогательные материалы — лаки, краски, масла, химикаты и др.