Глава пятая

ЛИТЫЕ, КОВАНЫЕ И ГОРЯЧЕШТАМПОВАННЫЕ ДЕТАЛИ

5-1. ЛИТЫЕ ДЕТАЛИ В ЭЛЕКТРОАППАРАТОСТРОЕНИИ И ОБЩАЯ ХАРАКТЕРИСТИКА ИХ ПРОИЗВОДСТВА

а) ЛИТЫЕ ДЕТАЛИ В ЭЛЕКТРОАППАРАТОСТРОЕНИИ

Широкое применение отливок при производстве электроаппаратов объясняется тем, что корпусные детали и детали механизмов, как правило, сложны по конфигурации и получение их другими способами затруднено. Литейное производство — это процесс изготовления деталей (отливок), основанный на заполнении жидким металлом полости формы, соответствующей по конфигурации отливаемой детали аппарата. По конструкции и применяемым материалам литьё детали электрических аппаратов можно разделить на следующие виды:

1) корпусные детали — корпуса, основания, рамы, коробки, крышки, арматура 'изоляторов высокого напряжения и другие подобные детали (рис. 5-1,а, б) главным образом из серого и немагнитного чугуна и алюминиевых сплавов;

2) детали механизмов аппаратов — рычаги, траверсы, маховички, детали зацеплений, корпуса и крышки подшипников и другие детали (рис. 5-1,0, г) из чугуна, модифицированного кремнием;

3) детали пневматических механизмов аппаратов — цилиндры и поршни, корпуса клапанов и вентилей, клапаны и другие детали (рис. 5-1Д (?) из чугуна СЧ 32-52 ГОСТ 1412-70 и латуни ЛК-80-ЗЛ ГОСТ 17711-72, ГОСТ - 15527-70;

4) детали контактных механизмов и токоведущие детали — контактодержатели, дугогасительные рога, контактные зажимы, контакты высоковольтных аппаратов

и другие детали (рис. 5-1,же, з) из латуни, бронзы, меди и алюминиевых сплавов Al-2, A1-4 ГОСТ 2685-75;

5) магнитопроводы электромагнитов (рис. 5-1,в,г) из серого, чугуна и низкоуглеродистой стали;

6) резисторы (из чугуна).

б) ОБЩАЯ ХАРАКТЕРИСТИКА ПРОИЗВОДСТВА ЛИТЫХ ДЕТАЛЕЙ ЭЛЕКТРОАППАРАТОВ

В литейное производство входит ряд последовательных технологических процессов:

1) изготовление моделей и стержневых ящиков;

2) приготовление формовочных и стержневых смесей;

3) изготовление и сборка литейных форм и стержней;

4) приготовление жидкого металла;

5) заливка расплавленного металла в формы;

6) выбивка опок и очистка отливок (обрубка, отрезка литниковых систем, прибылей);

7) термообработка;

8) грунтовка чугунных и стальных отливок.

5-2. ОСНОВНЫЕ ВИДЫ ЛИТЬЯ, ПРИМЕНЯЕМЫЕ ПРИ ПРОИЗВОДСТВЕ ЭЛЕКТРОАППАРАТНЫХ ДЕТАЛЕЙ

а) ЛИТЬЕ В ЗЕМЛЯНЫЕ ФОРМЫ

На рис. 5-1,и, к изображены корпуса-магнитопроводы для электромагнитов, которые отливаются из чугуна или стали. Детали крупногабаритные или сложной конфигурации могут быть получены только литьем в землю.

Основным преимуществом литья в землю является возможность отливать детали сложной формы и больших габаритов из различных металлов при незначительных капитальных затратах.

Недостатками литья в землю являются:

1) тяжелые условия труда;

2) низкая точность;

3) неудовлетворительная поверхность деталей;

4) увеличенный расход металла за счет больших прибылей и увеличение припусков на обработку и т. д.

5) малая производительность.

б) ЛИТЬЕ В ОБОЛОЧКОВЫЕ ФОРМЫ

Литье в оболочковые формы по сравнению с отливками, получаемыми в земляных формах, позволяет отливать детали с конфигурацией, более близкой к готовой детали, с меньшей пористостью и припусками.

Для изготовления оболочковых форм применяется смесь кварцевого песка с 5 — 6% пульвербакелита. Из указанной смеси приготавливают оболочковые формы по схеме, приведенной на рис. 5-2.

Машина для изготовления такой формы представляет собой металлический резервуар, поворачивающийся на цапфах горизонтальной оси. В резервуар машины засыпается формовочная смесь (положение а); сверху накладывается и закрепляется нагретая до 220 — 250°С металлическая модельная плита, так что поверхность модели обращена внутрь резервуара машины (положение б). Затем резервуар с модельной плитой и формовочной смесью поворачивается на 180° и держится в таком положении 12 — 20 с (положение в). За это время на поверхности модели образуется корка (оболочка) сплавившейся формовочной смеси толщиной 6 — 10 мм, которая остается на ней и после обратного переворачивания (положение г). Модельная плита с образовавшейся коркой снимается с резервуара и помещается в обжигательную печь (положение д), где выдерживается в течение 1 — 3 мин при 250 — 300°С, при этом оболочка спекается и упрочняется. Обожженную оболочку снимают при помощи штифтов съемника с модели плиты (положение е) и направляют на сборку литейной формы (рис. 5-3).

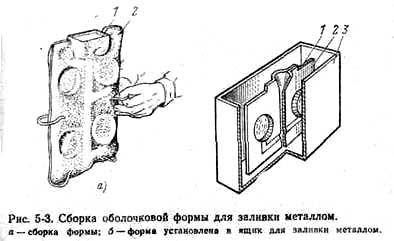

Литейную форму составляют из двух полуформ 1 и 2, скрепляемых между собой зажимами (рис. 5-3,а), и для заливки ставят вертикально в металлический ящик 3 (рис. 5-3,6). Во избежание разрушения оболочковой формы от давления жидкого металла про-

странство между стенками ящика и оболочки заполняют чугунной дробью.

Преимущества литья в оболочковые формы следующие:

1) возможность получать отливки из различных сплавов;

2) сравнительно высокая точность литья;

3) повышенная шероховатость поверхности отливки;

4) возможность применения механизации и автоматизации;

5) возможность длительного хранения оболочковых

полуформ;

6) значительное снижение массы деталей и сокращение механической обработки. Недостатками являются:

1) выделение токсичных газов при полимеризации термореактивных смол;

2) значительное увеличение складских помещений при хранении полуформ;

3) увеличение затрат на оборудование и оснастку.

в) ЛИТЬЕ В МЕТАЛЛИЧЕСКИЕ ФОРМЫ (КОКИЛИ)

Металлические формы широко применяют для изготовления отливок из различных металлов и сплавов. Отливка в металлических формах применяется в серийном и массовом производствах.

Сущность этого способа состоит в заливке расплавленного металла в металлическую форму (кокиль), внутренняя полость которой соответствует форме детали (рис. 5-4). В настоящее время этот способ литья получил широкое применение вследствие его преимуществ по сравнению с литьем в земляные формы.

Основные преимущества литья в металлические формы:

1) отсутствие землеприготовительных и формовочных операций, вследствие чего уменьшается стоимость отливок и улучшаются условия труда;

2) получение отливок с повышенными механическими свойствами с большей точностью размеров и лучшей чистотой поверхности, что позволяет ограничиваться незначительными припусками на механическую обработку;

3) повышение производительности труда;

4) многократное использование форм. Однако способ литья в кокили имеет и существенные недостатки:

1) высокая стоимость кокиля, поэтому целесообразно его использовать только при больших объемах производства;

2) невозможность получения деталей сложных форм с тонкими стенками.

На рис. 5-4 изображена схема станка для отливки крышки аппарата из алюминиевого сплава.

г) ЛИТЬЕ ПОД ДАВЛЕНИЕМ

Отливка под давлением — один из видов литья в металлические формы. Расплавленный металл заполняет металлическую форму под давлением. Методом литья под давлением можно отливать детали из медных сплавов массой до 30 кг и алюминиевых массой до 12 Кг при крупносерийном и массовом производствах.

Давление, приложенное к жидкому металлу при заполнении формы, обеспечивает хорошую заполняемость формы металлом, быстро теряющим свою жидкотекучесть в полости стальной формы, восприятие тончайших очертаний последней и уменьшение пористости в массивных сечениях отливки.

Отливка, вынутая из формы и. освобожденная от литника, является законченной деталью, иногда не требующей дополнительной механической обработки.

Деталями, отлитыми под давлением, могут быть небольшие корпусные детали и детали механизмов аппаратов из алюминиевых и медных сплавов, из чугуна (рис. 5-1,а, в, г, з).

Для изготовления деталей электрических аппаратов методом литья под давлением применяют следующие машины: с горячей камерой сжатия (рис. 5-5,а), с холодной камерой сжатия, расположенной вертикально (рис. 5-5,6), и с холодной камерой сжатия, расположенной горизонтально (рис. 5-5,в).

Машины с горячими камерами применяются только для сплавов с низкой температурой плавления (цинковые сплавы) и имеют незначительное распространение.

При поднятии вверх прессующего поршня 3 (рис. 5-5,а) открываются каналы 5, через которые металл 1 из котла 2 поступает в стакан горячей камеры 4. При опускании поршня металл по подъемному каналу 6 передается через мундштук 7 в металлическую форму и заполняет ее.

Вертикальная камера сжатия (рис. 5-5,6) расположена параллельно плоскости разъема формы, состоящей из половинок 3 и 4. В форму металл подается из .камеры под углом 90° к оси хода прессующего поршня. Камера состоит из наполнительного стакана 7, дно которого образуется нижним поршнем 6. Металл 2 наливается в наполнительный стакан (схема I) и прессующим пуансоном 1 запрессовывается в форму (схема II). Для того чтобы металл не пошел в форму самотеком, литниковое отверстие 5 до начала запрессовки закрывается поршнем 6, поддерживаемым снизу на требуемой высоте с помощью пружины. При опускании прессующего пуансона пружина сжимается и поршень садится на коническое гнездо, открывая путь металлу в форму.

После запрессовки металла прессующий пуансон 1 поднимается вверх (схема III) и при помощи особых тяг, соединенных с поршнем 6, увлекает его за собой. При движении вверх поршень 6 отрезает от литника с отливкой литниковый остаток 8 и выбрасывает его из наполнительного стакана. Далее поршень 6 опускается вниз, половинка формы 4 вместе с отливкой отводится в сторону, и отливка освобождается от нее.

Горизонтальная камера сжатия (рис. 5-5,в) состоит из стакана 3 с овальным отверстием 4 для заливки порции металла 5 и плунжера 6 гидравлического пресса. Камера сжатия соединена с металлической формой, состоящей из половинок 1 ц 2. Сразу же после заливки металл движением плунжера запрессовывается в форму через литниковый канал, являющийся продолжением стакана камеры. После запрессовки металла плунжер продолжает оставаться под давлением до момента открывания форм. Отливка 8 извлекается вместе с литниковым остатком 7, который затем отрезается.

Литье под давлением имеет следующие преимущества по сравнению с другими видами литья:

1) высокую производительность (60 — 250 отливок в час при одногнездной пресс-форме);

2) высокую точность деталей и малую шероховатость поверхности (в большинстве случаев отпадает механическая обработка);

3) возможность получения отливок с тонкими стенками (до 1,5 мм) и сложной конфигурации;

4) возможность армирования отливки вкладышами из других, более прочных материалов. Недостатки:

1) высокая стоимость пресс-форм, поэтому применяется только в массовом производстве;

2) невозможность получения толстостенных деталей или деталей с массивными элементами;

3) сложность получения деталей из сплавов черных металлов (высокая температура плавления).

д) ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Литье по выплавляемым моделям осуществляют следующим образом. Модели, изготовленные с большой точностью из легкоплавких материалов, облицовывают огнеупорной массой, заформовывают и затем выплавляют при нагревании. Образовавшуюся полость неразъемной формы прокаливают и заливают жидким металлом. Затем форму разрушают и извлекают отливку.

Точным литьем по выплавляемым моделям из стали, из алюминиевых, медных, магниевых и других сплавов изготовляют отливки сложной формы небольших и средних размеров. Целесообразно этот метод использовать при изготовлении деталей аппаратов из металлов и сплавов, не поддающихся обработке или трудно обрабатываемых на металлорежущих станках.

Литьем по выплавляемым моделям отливаются детали электроаппаратов с массой от десятков грамм до 10 кг в серийном и массовом производствах. Этим методом возможно отливать и детали с большей массой, но при этом точность снижается.

Процесс литья по выплавляемым моделям производят в следующем порядке.

Формование моделей осуществляют в пресс-формах, изготовленных из стали марки 45. Заполнение пресс-формы модельной массой производят при помощи пресса или свободной заливкой. Для предупреждения прилипания восковой массы к станкам пресс-формы ее смазывают смесью, состоящей из глицерина и спирта (или касторового масла и этилового спирта). Чтобы поверхность восковой модели получилась гладкой, пресс-форма должна быть нагрета до температуры, зависящей от применяемой массы. После затвердевания модель с питателем извлекают из пресс-формы и сушат на воздухе. Аналогичным образом изготовляют восковую модель литниковой системы.

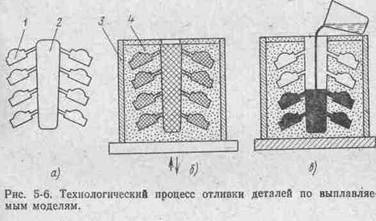

Затем производят компоновку восковых моделей / на литнике 2 в блоки (рис. 5-6,а) путем припайки моделей к литнику. Полученные блоки покрывают огнеупорной смесью, содержащей "90% мелкого кварцевого песка, 7% каолина и 3% графита, замешанной на растворе чаще всего из 20% жидкого стекла и 80% воды, или смесью, состоящей из молотого маршалита и этплортоснликата.

После этого подсушенные блоки формуют в кварцевом песке в опоках 3 и торцы 4 заполняют огнеупорной смесью (рис. 5-6,6).

Готовую форму нагревают в сушильном шкафу до 100 — 120°С для выплавления восковой массы, затем прокаливают в электропечи до 800 — 850°С и заливают расплавленным металлом (рис. 5-6,в). Металл поступает в форму под действием собственного веса, под давлением или центробежным способом. Далее происходит процесс охлаждения (вместе с формой) и выбивка деталей. Форма одноразовая, так как разрушается при выбивке. Далее отделяют детали от литниковой системы.

Характер технологических процессов получения отливок по выплавляемым моделям дает возможность полностью механизировать операции, а в отдельных случаях и автоматизировать.

Преимущества литья по выплавляемым моделям следующие:

1) возможность механизации и автоматизации технологических операций и, следовательно, значительное повышение производительности труда;

2) получение отливок сложной формы с толщиной стенки от 0,5 мм с точными размерами из стали, сплавов и других материалов;

3) получение точных размеров литья (IT10 — IT15 квалитет) и сравнительно небольшой шероховатости поверхности и отсутствие необходимости обработки на металлорежущих станках;

4) значительная экономия металла за счет получения точных размеров и уменьшения припусков.

Недостатками литья по выплавляемым моделям являются:

1) высокая стоимость оснастки и оборудования, поэтому целесообразно применять при крупносерийном .и массовом производствах;

2) длительность процесса (от получения восковых моделей до охлаждения деталей вместе с опоками после заливки жидкого металла);

3) невозможность получения отливок больших масс

е) ДРУГИЕ ВИДЫ ЛИТЬЯ

При производстве деталей электрических аппаратов кроме вышеназванных видов литья применяются и некоторые другие, которые используются реже.

1. Литье в землю по моделям из пенополистирола.

Размеры деталей получаются точные, так как модель из пенополистирола заформовывается в землю и в дальнейшем не удаляется. При заливке жидкого металла модельный состав выгорает.

Основным недостатком является повышенный процент углерода на поверхности деталей. В результате повышенной твердости металла затрудняется обработка на металлорежущих станках.

2. Литье под давлением в вакууме. Для получения высококачественных отливок, особенно из алюминиевых сплавов, получаемых литьем под давлением, применяют вакуум-установки; удаление воздуха из полости пресс-формы производится перед запрессовкой металла вакуум-аккумулятором.

3. Центробежное литье. Этот способ отличается тем, что форма перед заливкой в нее жидкого сплава приводится во вращение до полного затвердевания отливки.

Центробежный способ имеет ряд преимуществ, в том числе увеличение выхода годного литья и повышение его качества. Обычно применяется для деталей, имеющих форму тел вращения.