Г л а в а Одиннадцатая

МНОГОВИТКОВЫЕ КАТУШКИ

11-1. ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В ПРОИЗВОДСТВЕ КАТУШЕК, И ВИДЫ КАТУШЕК

Под термином «кадушка» принимается сборочная единица электрического аппарата, основной частью которой является обмотка, состоящая из витков обмоточного провода; витки обмотки скрепляются ленточной, листовой и литой изоляцией или наматываются на каркас, а также непосредственно на сердечник магнитопровода.

Технологический процесс получения обмотки, т. е. размещение ее витков в определенном положении, называется намоткой.

Таким образом, термин обмотка определяет конструктивную часть катушки, а термин намотка — технологию изготовления обмотки. Термин намотка иногда заменяется словами укладка витков.

Виды электроаппаратных многовитковых катушек. В зависимости от функционального назначения многовитковые катушки по своим конструктивно->технологическим признакам разделяются на каркасные и бескаркасные, цилиндрические и прямоугольные, с жесткими и гибкими выводами, многосекционные и односекционные, не пропитанные и пропитанные изоляционным лаком или компаундом, различных классов нагревостойкости от А (105°С) до С (180°С и выше).

Функциональное назначение многовитковых катушек определяется ее назначением в аппарате. Часто катушки упомянутых видов каждой конструктивной особенности требуется изготавливать на различные номинальные напряжения и токи с применением различных проводов согласно обмоточным данным на катушки.

11-2. МАТЕРИАЛЫ ДЛЯ МНОГОВИТКОВЫХ КАТУШЕК

Используемые материалы для многовитковых катушек можно разбить на несколько групп:

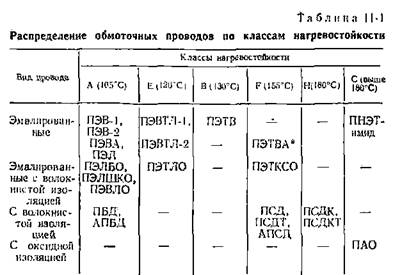

1. Обмоточные провода, как известно, служат для изготовления токопроводящей части обмоток аппаратов. В табл. 11-1 приведены некоторые марки обмоточных проводов по классам нагревостойкости.

* Осваиваются новые марки на кремнийорганнческих и других лаках.

Примечание: А — алюминиевый провод; Б — бумажная обмотка пряжей из волокна; Д — двухслойная обмотка пряжей; К — кремнийорганическое связующее; Л — лаковая пленка у проводов ПЭЛ; Л — лавсановое волокно у остальных проводов; О — однослойная обмотка пряжей; П — провод; С — стеклянное волокно; Т — нагревостойкое исполнение; Ш — шелковое волокно;

ШК — шелк-капроновое волокно; Э — эмалированный провод.

2. Рулонные, листовые и ленточные электроизоляционные материалы применяют для изолирования обмоточных токоведущих проводов снаружи катушек и отдельных элементов обмотки внутри них. Основными из этих материалов являются ткани, лакоткани, изоляционные ленты, стеклоленты и др.

3. Лаки, компаунды и эмали применяются для пропитки, покрытия наружной поверхности, склеивания внутренней изоляции катушек.

4. Конструкционные материалы каркасов и прочие вспомогательные материалы: пластические массы, низкоуглеродистую сталь, латунь, медь, электроизоляционный картон, фибр, гетинакс, текстолит, припои, канифоль, нитки, шпагат и др.

11-3. ТИПОВАЯ ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КАТУШЕК

В связи с тем что электроаппаратные катушки имеют большое разнообразие по номинальным напряжениям и классам нагревостойкости, они изготавливаются из различного обмоточного провода, изоляционных материалов, пропитываются различными лаками и компаундами. Технология изготовления катушек распадается на много операций, которые для различных конструкций катушек несколько различны.

Все же последовательность основных операций вполне определенна и выполняется в следующей последовательности:

I. Изготовление каркаса.

II. Изолировочные и намоточные работы:

1) изготовление изоляционных деталей и заготовка материала;

2) изолировка каркаса (при изготовлении его из токопроводящих материалов);

3) намотка обмоточного провода;

4) технический контроль намотанных .катушек;

5) присоединение и закрепление выводов;

6) изолировка наружной поверхности катушек;

7) технический контроль изолированных катушек.

III. Сушильно-пропиточные работы:

1) подготовительные операции (подготовка оборудования, пропитывающего состава и др.);

2) нагрев или сушка перед пропиткой;

3) пропитка (несколько разных способов) и отекание пропитывающего состава;

4) промывка и очистка от пропитывающего состава металлических, пластмассовых и других частей катушек;

5) нагрев и сушка после пропитки или термообработка при термореактивных пропитывающих составах.

IV. Окраска катушек лаком, эмалью или заливка компаундом:

1) заливка компаундом;

2) окраска лаком или эмалью;

3) сушка лака или эмали.

V. Технический контроль катушек.

11-4. ИЗГОТОВЛЕНИЕ КАРКАСОВ

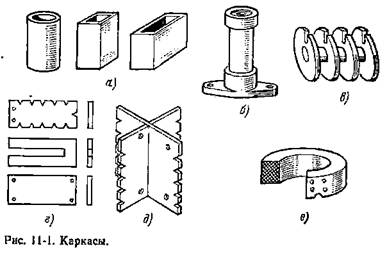

Виды каркасов. Все каркасы по конструкции делятся на группы: трубчатые без фланцев (рис. 11-1,а) и с фланцами (рис. 11-1,6), каркасы-шпули (рис. 11-1,в), плоские (рис. 11-1,г), ребристые (рис. 11-1,(Э), кольцевые (рис. 11-1,е) и некоторые другие.

Конструкция каркаса должна быть жесткой и прочной, позволять надежное закрепление провода на каркасе и удобное крепление самого каркаса при монтаже в аппарате.

Технология изготовления каркасов для электроаппаратных катушек вытекает из конструктивных особенностей их. В основном преобладают операции прессовки и штамповки, которые подробно рассмотрены в гл. 6, 14 — 16.