7-8. МЕХАНИЗАЦИЯ, АВТОМАТИЗАЦИЯ И ОРГАНИЗАЦИЯ ПОТОЧНОГО ПРОИЗВОДСТВА

Процесс сварки является прогрессивным процессом и одновременно является вредным. Поэтому для уменьшения контакта рабочего с вредными выделениями при сварке, а также для повышения производительности труда следует его механизировать и автоматизировать.

Поскольку в производстве сварных конструкций еще много ручных трудоемких операций и последующий контроль качества сварки трудоемок и не всегда надежен, необходимо автоматизировать регулирование процессов как дуговой, так и контактной сварки с целью формирования и образования высококачественного сварного соединения. Следует использовать измерительные приборы, датчики сварочного тока и давления электродов (при контактной сварке), современные программные и кибернетические самонастраивающиеся системы управления, выбирающие оптимальный режим сварки.

Поточные механизированные линии целесообразно организовывать при большом количестве не только одинаковых, но также и близких по размеру сварных конструкций, когда можно применять метод групповой технологии (см. § 3-9,а).

Линия для изготовления рамно-каркасных конструкций может состоять из следующего основного оборудования: пресс-ножниц для резки профильной стали на заготовки, кривошипного (эксцентрикового) пресса для пробивки отверстий в заготовках, сварочного поста со сборно-сварочным приспособлением и, если необходимо, с манипулятором или кантователем, сверлильного станка для сверления мелких отверстий, которые нельзя пробивать на штампах, установки для окраски в электрическом поле, установки для термоизоляционной сушки.

Поточно-механизированные линии, как правило, состоят из различного оборудования, которое обеспечивает механизацию и автоматизацию до самой сварки и после. Такие линии, участки и цеха называют комплексно-механизированными, именно такая организация труда обеспечивает значительное снижение трудоемкости при сварочных работах. Такая организация труда является. прогрессивной.

7-9. ТЕХНИЧЕСКИЙ КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ КОНСТРУКЦИЙ

Сварные соединения, применяемые в производстве электрических аппаратов, весьма разнообразны по назначению и предъявляемым к ним требованиям. Они должны быть механически прочными, плотно-герметичными, а в некоторых конструкциях — вакуумно-плотными. В связи с приведенными требованиями к качеству сварных швов применяются соответствующие методы технического контроля.

Контроль качества исходного материала. Все материалы, поступающие на завод, должны сопровождаться паспортами или сертификатами, удостоверяющими свойства и качества этих материалов. В соответствующих заводских лабораториях проводят испытания механических свойств и химический анализ основного металла и металла сварного шва. Все испытания и анализы оформляются специальным протоколом на соответствие с сертификатом.

Контроль процесса сварки. 6 процессе сварки необходимо контролировать чистоту свариваемых кромок и поверхностей, правильную скорость и направление движения электрода, усилие сжатия электродов при контактной сварке, тщательную очистку отдельных слоев при многослойном шве, расположение деталей одна относительно другой, режимы сварки.

Контроль качества сварных швов и точечной сварки.

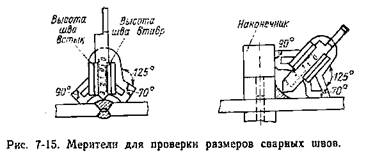

В первую очередь после сварки сварные швы подвергаются внешнему осмотру. В процессе сварки проверяется правильность наложения прихваток и швов, после сварки — готовые швы. Внешний осмотр совмещается с промером швов измерительным инструментом (рис. 7-15).

Применяются следующие методы контроля дуговых сварных швов:

1) просвечивание рентгеновскими лучами;

2) ультразвуковая дефектоскопия;

3) метод магнитного порошка;

4) использование электромагнитных дефектоскопов, снабженных телефоном или гальванометром, которые реагируют на изменение равномерности шва.

Контактная сварка контролируется путем механического испытания и металлографического исследования сварных точек или шва.

Контроль плотности и прочности сварных соединений. Оболочки взрывозащищенных аппаратов, резервуары воздушных выключателей, ящики водопылезащищенного, водонепроницаемого и герметичного исполнений аппаратов и другие сварные объемные конструкции необходимо подвергать проверке на плотность и прочность сварных швов.

Испытания на непроницаемость производят на оболочках и деталях аппаратов, которые различаются в зависимости от условий работы.

Существуют следующие способы испытания швов на непроницаемость:

1. Испытание керосином. Сварной шов окрашивается мелом с одной стороны. После высыхания мелового покрытия обратная сторона шва обильно смачивается керосином и выдерживается 15 — 50 мин и более в зависимости от толщины шва и его расположения в пространстве. Неплотности швов выявляются по появлению жирных ржавых пятен керосина на меловой окраске.

2. Испытание газом. Испытуемое изделие наполняется воздухом до установленного техническими условиями давлением; сварные швы смачиваются мыльным раствором. Неплотности определяются по появлению пузырей на шве. Малогабаритные сварные изделия, заполненные воздухом, погружаются в воду. Течь определяется по пузырькам воздуха.

3. Гидравлические испытания. В оболочку закачивается жидкость под давлением, в 1,5 или 2 раза большим, чем рабочее. Время выдержки сосуда под давлением устанавливается техническими условиями и составляет обычно 30 — 60 мин. По достижении рабочего давления производятся обстукивание околошовной зоны молотком и одновременный осмотр течи в шве.

4. Некоторые другие способы: люминесцентный (свечение под действием ультрафиолетовых лучей), вакуумированием, тонким порошком.

Устранение дефектов. Дефектные участки шва вырубают и заваривают, предварительно очистив место последующей заварки. Заваривание и зачеканка швов у оболочек, работающих под давлением, не допускаются.