14-3. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ

а) МАШИНЫ ДЛЯ ЛИТЬЯ ТЕРМОПЛАСТОВ ПОД ДАВЛЕНИЕМ

С технологической точки зрения процесс литья термопластов под давлением состоит из следующих основных операций: дозирования, нагрева и расплавления материала, инжекции (впрыска под давлением) пластифицированного материала в сомкнутую форму, охлаждения деталей в форме, размыкания последней и удаления из нее готовых деталей.

В Советском Союзе и за рубежом получают широкое распространение червячные литьевые машины.

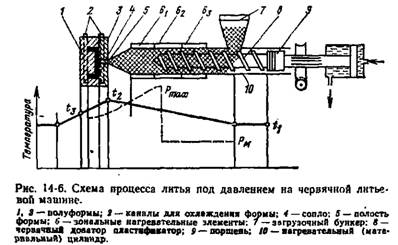

Процесс литья под давлением на червячной литьевой машине сводится к следующему (рис. 14-6). Материал в виде гранул засыпается в бункер 7, откуда равномерно и непрерывно захватывается червячным дозатором-пластификатором 5, нагревается, пластифицируется и продвигается в переднюю зону нагревательного цилиндра 10, где за счет тепла, получаемого от нагревателей 63 — 6\, окончательно пластифицируется (плавится и переходит в вязкотекучее состояние).

Расплавленный материал периодически проталкивается через мундштук в центральный канал с соплом 4 и в полость 5 предварительно сомкнутой и придвинутой формы, при этом происходит заполнение формы под давлением (впрыскивание материала). Заполненная форма некоторое время выдерживается под напорным давлением материала. В противном случае изделие не получится плотным. Во время выдержки под давлением за счет охлаждения формы водой, протекающей по каналам 2, изделие в форме остывает и твердеет.

После окончания впрыскивания поршень 9 отводится в заднее (правое) положение и одновременно форма размыкается на две полуформы 1 и 3. Изделие толкателем выбрасывается из полости формы. Затем начинается отливка следующей детали. Нажимается кнопка пуска (при автоматическом режиме нажатия кнопки не требуется), и цикл повторяется.

б) ЛИТЬЕВЫЕ ФОРМЫ ДЛЯ ЛИТЬЯ ТЕРМОПЛАСТОВ

Основным отличием литьевых форм от пресс-форм является то, что у первых отсутствуют загрузочные камеры; они вынесены в литьевые машины. Замыкание формы происходит до начала оформления детали. Для охлаждения в формах имеются специальные каналы, по которым циркулирует вода.

В литьевых формах можно отливать детали самой сложной конфигурации с тонкими поднутрениями. Материал поступает в полость формы через каналы, которые по своему назначению делятся на центральный литниковый, разводящие и впускной (рис. 14-7).

При изготовлении разнотолщинных деталей канал-подводится к утолщенным местам. Впуск материала в гнезда располагают напротив выхода воздуха из формы через плоскость разъема. Так как воздух отжимается в противоположную от впуска сторону, то при отсутствии указанных выходов приходится делать специальные воздушные каналы.

в) ПРЕССОВАНИЕ И ЛИТЬЕ ПОД ДАВЛЕНИЕМ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ПРЕСС-МАТЕРИАЛОВ

Технологический процесс литья термопластов под давлением определяется следующими основными факторами.

Подготовка материала заключается в окрашивании его в нужный цвет, в некоторых случаях подсушке, а перерабатываемые отходы термопластов подлежат предварительной разборке, очистке и дроблению.

Текучесть термопласта в процессе литья может быть различной в зависимости от материала. Аморфные полимеры в вязкотекучее состояние превращаются в широком интервале температур. Термопласты (капрон, полиэтилен) имеют узкий интервал температур, низкую вязкость и высокую текучесть. Это усложняет их переработку.

Температурный режим нагревательного цилиндра является основным фактором в технологическом процессе, определяющим производительность изготовления деталей и качество.

Изменение температуры материала в процессе литья показано на рис. 14-6 ломаной линией, где t\ — комнатная температура термопласта, далее материал нагревается до температуры вязкотекучего состояния 1ч. В момент впрыска температура термопласта понижается до is.

Температурный режим формы влияет как на производительность машины, так и на качество деталей. Интенсивное охлаждение увеличивает производительность машины, но может привести к снижению качества деталей.

Давление в цилиндре и форме показано на рис. 14-6 пунктирной линией. Под давлением поршня материал проходит через обогревательный цилиндр и каналы формы в полость формы.

Продолжительность цикла складывается из времени смыкания формы, впрыска, выдержки под давлением и времени раскрытия формы.

Технология и оборудование производства электрической аппаратуры - Технология производства деталей из термопластичных материалов

- Подробности

- Категория: Оборудование

Содержание материала

Страница 59 из 89