11-8. ПРОПИТКА КАТУШЕК

а) ПРОПИТОЧНЫЕ СОСТАВЫ

Электроизоляционные лаки — это жидкие составы, которые после удаления растворителей образуют пленки, обладающие высокими электрическими свойствами. Основными составными частями лаков являются:

1) пленкообразующие вещества (основа лака);

2) растворители пленкообразующих веществ;

3) прочие составляющие: ускорители высыхания (сиккативы), пластификаторы, стабилизаторы и наполнители.

В пропиточных лаках летучих частей содержится обычно 55 — 75%. Эти испаряющиеся части снижают вязкость лака, что обеспечивает проникновение его в пропитываемые материалы.

В процессе испарения летучих частей лака из пропитанной катушки в последней образуются каналы. Эти каналы остаются и по завершении сушки. При однократной пропитке после удаления летучих составляющих лака только примерно 35 — 42% объема пор и воздушных прослоек заполняется твердым диэлектриком. По сохранившимся каналам в дальнейшем может поступать влага внутрь изоляции, если будет нарушен покровный слой лака.

В связи с этим применяются многократная (2 — 5 раз) пропитка катушек лаками и сушка после каждой пропитки. Число пропиток определяется в зависимости от свойств лака, конструкции и условий эксплуатации катушек. Чем больше пропиток, тем лучше влагостойкость, механическая прочность и другие свойства катушек.

Электроизоляционные компаунды, применяемые для пропитки катушек, можно разделить на два вида:

1) термореактивные компаунды, твердеющие вследствие термореактивной основы; к таким компаундам относятся полиэфирные типа КП, полиэфирностирольные. КТСМ-1, метакриловые МБК, эпоксидные и др.;

2) термопластичные компаунды, твердеющие при остывании; к таким компаундам относится битумный Компаунд на основе нефтяного битума БН-У.

б) ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ПРОПИТКИ

Пропитка погружением при атмосферном давлении.

В этом случае можно с удовлетворительными результатами пропитывать катушки из обмоточного провода значительного диаметра с небольшим числом витков. Пропитка погружением многовитковых катушек не дает хороших результатов, так как лак не проникает во внутренние слои обмотки.

Внешним ориентировочным признаком окончания пропитки может служить отсутствие выделения пузырьков воздуха на поверхности лака. Это время обычно составляет 3 — 15 мин.

Пропитка лаками под давлением выше атмосферного. Избыточное давление способствует ускорению пропитки и более глубокому проникновению лака во внутренние части катушек, а также в поры и капилляры их изоляции.

Вакуумная пропитка является наиболее производительной. Она обеспечивает получение катушек высокого качества.

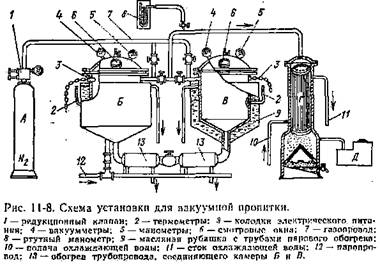

На рис. 11-8 приведена схема установки для вакуумной пропитки. Вакуум-пропиточные установки позволяют выполнять технологический процесс сушки и пропитки одновременно. Главными узлами данной установки являются: баллон А с нейтральным газом — азотом, камера Б для нагревания пропиточных материалов, пропиточная камера В, конденсационная колонка Г и вакуум-насос Д.

Катушки, предназначенные для пропитки, укладываются в специальные корзины и загружаются в камеру В. Время пропитки не должно превышать 8 — 10 мин. Физическая сущность пропитки, когда последней предшествует сушка, заключается в заполнении пропиточным составом капилляров, пор и конструктивных промежутков, в которых создано пониженное давление и удалена значительная часть влаги.

Пропитка под давлением выполняется после просушки изделий в специальных котлах с пропиточным составом, в которых создано давление в 0,5 — 1 МПа нейтральным газом (азотом). За счет избыточного давления ускоряется процесс проникновения пропиточной массы в поры и зазоры изделий. Данный способ обеспечивает повышение производительности и качества пропитки.

Комбинированный способ пропитки заключается в проведении вакуумной пропитки с последующим приложением давления. Режим процесса состоит из нескольких циклов (от двух до шести в зависимости от конструкции изделий). Время выдержки под давлением и вакуумом, а также температуру назначают с учетом физических свойств пропиточных материалов и изоляции изделий.