Глава восьмая

ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ЭЛЕКТРОАППАРАТОВ НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

8-1. КЛАССИФИКАЦИЯ ДЕТАЛЕЙ ЭЛЕКТРОАППАРАТОВ. ТИПИЗАЦИЯ И ОСОБЕННОСТИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Области применения механической обработки в электроаппаратостроении. Под механической обработкой металлов резанием понимается обработка заготовок (отливок, поковок, штамповок и проката) на металлорежущих станках для получения из них деталей и сборочных единиц электрических аппаратов.

Современные методы и средства обработки позволяют получать детали с малой шероховатостью поверхности и высокой точностью, но механическая обработка по сравнению с другими технологическими процессами является наиболее дорогим и трудоемким процессом, требующим высокой квалификации рабочих.

В связи с этим основным направлением развития технологии и повышения производительности труда является замена обработки резанием на металлорежущих станках обработкой с применением давления (прессование пластмасс, холодная объемная штамповка, литье под давлением и пр.).

Полностью заменить обработку металлов резанием другими методами изготовления деталей электроаппаратов не представляется возможным, поэтому также важной задачей является совершенствование методов обработки деталей на металлорежущих станках.

Изготовление деталей на металлорежущих станках резанием находит широкое применение в электроаппаратостроении. Таким образом изготавливаются корпусные детали и детали механизмов электрических аппаратов.

Из табл. 4-1, где перечислены технологические процессы изготовления основных видов корпусных деталей и деталей механизмов электрических аппаратов, можно видеть, что все виды этих деталей обрабатываются или изготовляются на металлорежущих станках, т. е. все виды заготовок, из которых изготовляются детали, — холодно- и горячештампованные заготовки, сварные конструкции, литые заготовки, порезки проката (или прутки), заготовки из электроизоляционных материалов — подвергаются механической обработке резанием со снятием стружки.

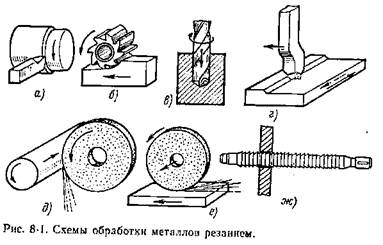

Обработка деталей электрических аппаратов производится на различных металлорежущих станках (точением, фрезерованием, сверлением, строганием, шлифованием, протягиванием — рис. 8-1,а — ж соответственно).

Типизация процессов. Технологический процесс изготовления деталей электрических аппаратов на металлорежущих станках многогранен и многообразен, как и

сами детали.

Общее назначение деталей и подобие элементарных поверхностей дают возможность разработки типичных элементарных процессов обработки, которые, сочетаясь в различных комбинациях, охватывают большое разнообразие работ.

Основной задачей типизации технологических процессов является внесение элементов стандартизации в область технологии электроаппаратостроения. Стандартизация технологических процессов позволяет обработку одинаковых и сходных деталей производить с помощью общих, наиболее совершенных и эффективных методов, обеспечивающих повышение производительности труда (см. § 2-2,а).

Многообразие задач, которые решаются с помощью электрических аппаратов в народном хозяйстве, порождается многообразием электрических аппаратов, которое в свою очередь определяет многономенклатурное производство.

В решении этих задач особое место следует отвести методу групповой технологии, разработанному С. П. Митрофановым [16]. Автор характеризует этот метод следующим образом: «Групповой метод производства есть такой метод унификации технологии производства, при котором для групп однородной по тем или иным конструктивно-технологическим признакам продукции устанавливаются однотипные высокопроизводительные методы обработки с использованием однородных и быстропереналаживаемых орудий производства и при этом обеспечиваются быстрота и экономичность производства, его подготовки и переналадки».

Внедрение групповых методов оказывает влияние на очень многие показатели производственной деятельности, в первую очередь ускоряет технологическую подготовку производства. При этом технологическая подготовка производства обеспечивает сокращение трудоемкости и сроков разработки технологических процессов при одновременном повышении их технического уровня и надежности (см. § 3-9,а).

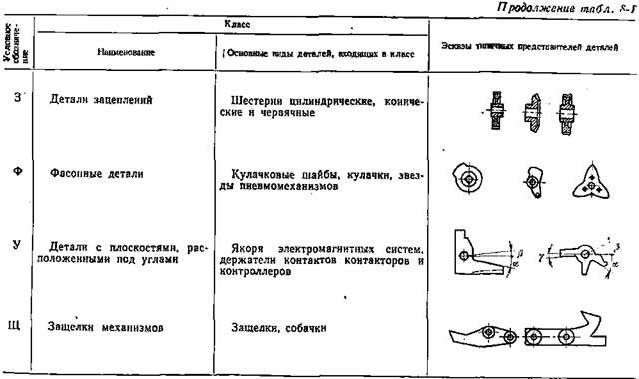

Классификация деталей. В табл. 8-1 представлена классификация обрабатываемых и изготовляемых на металлорежущих станках деталей электрических аппаратов.

Задача и типичная последовательность обработки.

В результате механической обработки решается задача удаления припуска оставленного материала с целью получения заданного размера точности и формы с заданным качеством поверхности (шероховатость). Эту задачу следует стремиться решать за один проход режущего инструмента. В ряде случаев этого выполнить не удается, тогда вводятся черновая, чистовая, а иногда и отделочная обработки.

Последовательность операций обработки устанавливается, исходя из следующих основных соображений:

1) сначала необходимо обрабатывать поверхность, которая будет служить установочной базой для последующих операций; она должна быть по возможности ровной и иметь наибольшие размеры;

2) затем обрабатываются остальные поверхности;

3) в конце производятся сверление и последующая обработка отверстий — зенкерование, развертывание, нарезание резьбы и др.; исключением может быть тот случай, когда одно или несколько отверстий служат установочной базой.