Глава двадцатая

ТЕХНОЛОГИЯ СБОРКИ

20-1. ХАРАКТЕРИСТИКА ТЕХНОЛОГИИ СБОРКИ ЭЛЕКТРИЧЕСКИХ АППАРАТОВ

Технологическая схема сборки. Сборка относится к завершающему этапу изготовления электроаппаратов. Технологический процесс сборки расчленяется на сборку сборочных единиц и общую сборку электрического аппарата/Нахождение оптимального варианта, обеспечивающего качество собираемого объекта при наименьших затратах средств и труда, представляет сложную задачу.

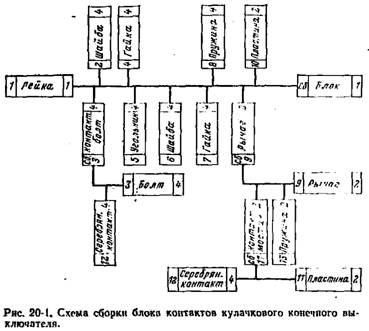

Намеченную последовательность сборки каждой сборочной единицы и всего электроаппарата удобно изображать в виде графической схемы сборки.

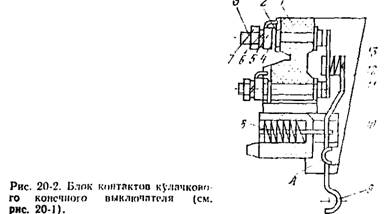

В качестве примера на рис. 20-1 приведена схема сборки блока контактов кулачкового конечного выключателя, изображенною на рис. 20-2. Цифра в левой части прямоугольника означает номер детали или сборочной единицы па чертеже (рис. 20-2), а в правой — количество деталей или сборочных единиц.

Правильность выбранного варианта последовательности сборки сборочных единиц и общей сборки электроаппарата проверяется при его осуществлении в производственных условиях, в результате чего выявляются недостатки и окончательная корректировка технологического процесса.

Виды работ, связанные со сборкой электроаппаратов

[5, 12, 20-1]. Главными видами работ па сборочных операциях являются следующие:

1) слесарно - пригоночные работы (опиловка, подгибка, обработка отверстии, нарезание резьб и др.). Эти работы выполняются при индивидуальном и мелкосерийном производствах;

2) очистка, обдувка воздухом или промывка детален перед сборкой;

3) сборка — выполнение соединений (свинчнвание, развальцовка, клепка, запрессовка, склеивание, монтаж

проводов и др.);

3) регулировка с целью получения заданных характеристик за счет компенсирующих регулировочных' звеньев (выполняет сборщик);

5) испытания собранного аппарата или комплектного устройства (выполняет контролер);

6) окраска поврежденных мест у ранее окрашенных деталей и окончательная окраска собранного нитрата или комплектного устройства;

7) консервация деталей и упаковка готового аппарата.

Сборка. Общие указания для разработки последовательности сборки сборочных единиц и общей сборки электроаппарата заключаются в следующем:

1) вначале необходимо монтировать детали и другие сборочные единицы, являющиеся наиболее ответственными в процессе эксплуатации;

2) собранные в первую очередь детали н более крупные сборочные единицы не должны препятствовать монтажу последующих сборочных единиц;

3) общую сборку электроаппарата рекомендуется начинать с установки на стенде главной базирующей детали;

4) необходимо стремиться к тому, чтобы запроектированные сборочные операции позволяли широко применять различную оснастку, обеспечивающую улучшение качества сборочных работ, повышение производительности труда и облегчение труда рабочих.

В связи с тем что технология сборки электрических аппаратов близка к технологии сборки машиностроения и приборостроения, здесь будут рассмотрены только особенности сборки и монтажа, которые объясняются наличием у электроаппаратов токоведущих, магнитопроводящих, электроизоляционных, дугогасящих деталей и сборочных единиц [1 — 4, 12].

20-2. МЕТОДЫ И ФОРМЫ СБОРКИ

а) МЕТОДЫ СБОРКИ

В процессе производства электрических аппаратов применяют следующие три основных метода:

1) дополнительная обработка одной из деталей, компенсирующая неточности обработки;

2) применение предусмотренного конструкцией регулируемого компенсатора;

3) применение метода групповой взаимозаменяемости заключающегося в сборке рассортированных детален на группы но размерам или параметрам.

б) ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ МЕТОДЫ СБОРКИ

1. Сборка с индивидуальной слесарной подгонкой деталей имеет место в основном только при единичном производстве аппаратов.

2. Сборка с ограниченной взаимозаменяемостью деталей имеет место главным образом в мелкосерийном производстве с целью сокращения количества оснастки и тем самым снижения себестоимости аппарата.

3. Сборка с полной взаимозаменяемостью деталей применяется в крупносерийном и массовом производствах аппаратов [20-2].

В зависимости от расположения и габаритов сборочной единицы или электроаппарата сборка может быть стационарной или подвижной, а в зависимости от производственной программы и расположения сборочных мест относительно друг друга — поточной или непоточной.

При стационарной сборке рабочий или группа рабочих собирают изделия на неподвижных стендах (все необходимые детали и сборочные единицы подаются к рабочему месту). Стационарная сборка электрических аппаратов в зависимости от габаритов изделия может производиться на: а) специально отведенной площадке цеха; б) верстаках; в) оборудованных стендах. Стационарная сборка применяется в единичном и серийном производствах.

Подвижная форма сборки применяется в крупносерийном и массовом производствах.

Поточная сборка [17[. Поточной называется такая сборка, при которой сборочный процесс расчленен на отдельные операции, примерно равные или кратные по времени и выполняемые непрерывно, а собранные готовые изделия с поточной линии сходят через определенные промежутки времени, называемые тактом.

В поточной линии рабочие места расположены в порядке выполнения сборочных операций.

Метод поточной сборки может быть осуществлен как при неподвижном, так и при подвижном собираемом объекте. При непрерывном перемещении изделия сборочная операция выполняется во время движения конвейера при прохождении изделия в зоне рабочего места. Скорость конвейера устанавливается в зависимости от такта и расстояния между двумя соседними рабочими местами. Таким образом, изделие с одного рабочего места на другое должно переместиться за время, необходимое для выполнения одной операции.

На выбор того или иного метода перемещения изделия в процессе сборки влияют такт, габариты собираемых изделий, трудоемкость и сложность сборочных операций и другие технологические факторы. Для организации поточной сборки важное значение имеет точность разбивки операций по времени их выполнения. Это время должно быть равно или кратно такту. В случае его значительного отличия от такта неизбежны простои рабочих.

Достигнуть синхронизации операций по времени сборки за счет перераспределения сборочных переходов по смежным операциям не всегда удается. Поэтому разрабатываются следующие основные организационно-технические мероприятия, при выполнении которых можно добиться повышения производительности труда:

а) механизация и автоматизация сборочных работ;

б) предварительное соединение деталей в сборочные единицы;

в) увеличение количества рабочих на данной операции.

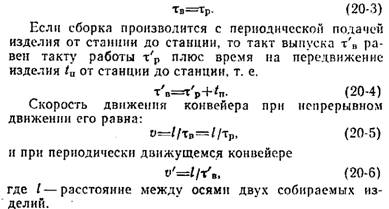

Основные данные для расчета поточной линии. Если при расчете такта выпуска исходить из часового выпуска изделий, то такт (продолжительность такта) в минутах выразится так:

где М — годовой выпуск изделий, шт.; Fд.п — действительное (расчетное) годовое количество рабочих часов для конвейерной сборки при одной смене; т — количество рабочих смен в сутки.

При большой производственной программе выпуска изделий может оказаться, что каждая сборочная операция требует для выполнения значительно больше времени, чем продолжительность такта выпуска изделий.

В этом случае сборка ведется на нескольких поточных линиях, с которых изделия сходят поочередно.

Сборку можно производить с непрерывной подачей изделий или с периодической их подачей.

Если сборка производится с непрерывной подачей изделия, то такт выпуска изделий с поточной линии τв равен такту работы τр, соответствующему времени выполнения операций на рабочем месте, т. е.

Расстояние между осями двух сборочных мест определяется исходя из длины собираемого аппарата- и промежутка между двумя собираемыми аппаратами.

Скорость движения конвейера при сборке различна и зависит от размера производственной программы, такта выпуска, характера и условий выполнения сборочных операции, конструкций конвейера и других производственных факторов.

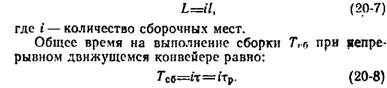

Скорость движения сборочных конвейеров непрерывного действия доходит до 5 м/мин. Рабочая длина поточной сборочной линии (конвейера) L равна количеству сборочных мест (станций), умноженному на расстояние между осями двух сборочных мест:

Если сборка производится при периодически движущемся конвейере, то полное время производственного процесса Т'сб складывается из времени, затрачиваемого непосредственно на сборку, и времени на передвижение изделия:

![]()

Количество сборочных мест (станций) можно определить приближенно по следующей формуле:

![]()

где Rср.пл — среднее количество рабочих на одно рабочее место, т. е. средняя плотность работы.

Как видно из изложенного, основной исходной величиной для расчета поточной сборки является такт работы, который определяется в зависимости от количества подлежащих выпуску изделий, характера и трудоемкости операций, выполняемых на каждом рабочем месте.

При поточной сборке необходимо, чтобы все рабочие места были по возможности полностью загружены, при этом допускаются только потери рабочего времени, которые происходят из-за небольшой разницы между тактом и действительной продолжительностью времени работы на рабочих местах потока.