6-5. АВТОМАТИЗАЦИЯ ХОЛОДНОЙ ЛИСТОВОЙ ШТАМПОВКИ

В условиях массового производства широко применяется автоматизация процессов штамповки. Этим обеспечивается рост производительности труда, снижаются трудоемкость и себестоимость аппаратов, повышаются качество и единообразие штампованных деталей, а также обеспечивается полная безопасность работы на прессах.

В электроаппаратном производстве наибольшее распространение имеют операции вырубки и отрезки заготовок или деталей, поэтому важным фактором автоматизации является применение материала в рулонах.

Автоматизации холодной листовой штамповки развивается в следующих направлениях:

1. Применение штампов-автоматов, которые отличаются от обычных штампов тем, что в них встраиваются дополнительные устройства для автоматической подачи ленты, полосы или штучных заготовок.

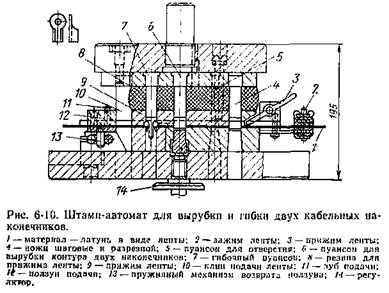

На рис. 6-10 изображен штамп-автомат для вырубки и гибки кабельных наконечников.

2. Применение прессов-автоматов, отличающихся от обычных тем, что они предназначены только для автоматической штамповки и применяются в крупносерийном и массовом производствах.

Прессы-автоматы подразделяются на:

1) вертикальные автоматические прессы с валковой, клещевой и револьверной подачей заготовок;

2) горизонтальные автоматические прессы с бункерной подачей заготовок;

3) многопозиционные прессы;

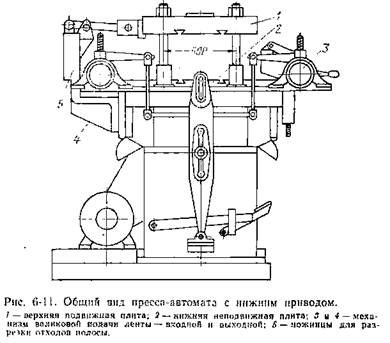

4) прессы-автоматы с нижним приводом для перемещения матрицы (рис. 6-11).

3. Автоматизация обычных прессов осуществляется, во-первых, за счет модернизации, во-вторых, за счет оснащения их универсальными автоматическими подачами и устройствами для правки полос и лент. Наибольшее применение имеют валковая, крючковая и клещевая подачи ленточного и полосового материала.

В механизме валковой подачи (рис. 6-12) лента из рулона, надетого на катушку, подается через правильные ролики 1 парой подающих валиков 2. Валики вращаются периодически от тяги 3, соединенной с эксцентриком 4, сидящим на кривошипном валу пресса, Лента периодически перемещается к штампу, откуда она после штамповки через валики 6 поступает на наматывающую катушку 7, приводимую во вращение от вала пресса посредством рычажной передачи 5 и 8.

Точность шага подачи может быть доведена до 0,2 мм. Другие автоматические подачи, как и валковая, работают периодически и синхронно с валом пресса, в то время как пуансон штампа находится вне рабочей зоны. Для подачи отдельных заготовок и полуфабрикатов часто применяют специальные приемники (бункера 89 и магазины), откуда они особым механизмом подаются в штамп. Для удаления отштампованных мелких деталей часто применяют сжатый воздух, а для крупных — механические руки.

Из прессов, оснащенных автоматическими подающими устройствами, и из прессов-автоматов создаются автоматические линии для массового производства разных листовых деталей.

4.Автоматизация подъемно-транспортных операций: 1) применение для межпрессового транспорта заготовок устройств: ленточных (прямолинейных), роторных (вращающихся), лотковых (наклонных) и др.; 2) применение для удаления отходов подпольных ленточных и других транспортеров.

5. Применение автоматических линий. Поточные, в том числе и автоматические линии, производства холодноштампованных деталей могут состоять из ножниц для резки материала, прессов-автоматов, межоперационных транспортных устройств, иногда и другого дополнительного оборудования. Например, для штамповки релейных пластинчатых пружин организована автоматическая линия из 13 прессов 50 — 80 кН каждый. Для штамповки 68 типоразмеров пружин по методу групповой технологии разработано 16 штампов с расчетом на одновременную работу 5 — 8 штампов.

6-6. НАПРАВЛЕНИЯ РАЗВИТИЯ ХОЛОДНОЙ ШТАМПОВКИ

Современное развитие холодной штамповки идет по следующим направлениям:

1) расширение области применения холодной штамповки путем замены литых и кованых деталей штампованными или штампосварными, в большинстве случаев не требующими последующей обработки резанием;

2) широкое распространение холодной штамповки в мелкосерийном производстве благодаря применению упрощенных и универсальных штампов;

3) снижение расхода материала путем создания технологичных форм деталей, внедрения рационального раскроя, использования отходов, повышения точности расчета размеров заготовок и т. п.;

4) повышение точности штампованных деталей (до 1Т18 — 1Т11, а в отдельных случаях до 1Т6 — 1Т7 квалитета по стандарту);

5) увеличение производительности путем механизации и автоматизации процессов штамповки;

6), применение штамповочных методов для сборки;

7) повышение стойкости штампов в крупносерийном и массовом производствах.

6-7. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ХОЛОДНОЙ ШТАМПОВКЕ

При холодноштамповочных работах на прессах и ножницах в случае нарушения правил техники безопасности бывают травмы. Поэтому при холодной штамповке необходимо строго соблюдать эти правила.

Безопасность этих работ обеспечивают следующие основные устройства и мероприятия (помимо общих):

1) автоматизация холодноштамповочных работ, исключающая ручные приемы работы;

2) применение защитно-предохранительных устройств к прессам и ножницам, например: ограждение педали при ножном включении, включение пресса двумя руками, защитные решетки, фотоэлементная

защита;

3) конструкции штампов, отвечающие требованиям техники безопасности, например: с защитным козырьком, направляющими колонками, с правильно сконструированными и размещенными элементами штампов (упоры, съемники, колонки и др.) и без выступающих

частей

4)подача и удаление отдельных заготовок и деталей (при отсутствии автоматических устройств) ручными инструментами (пинцетами, стержнями, щипцами и др.);

5) правильная организация работ и рабочего места, например:

правильное расположение оборудования, материала, заготовок, деталей, отходов; правильный распорядок работ и выполнение инструкций наладчиком и штамповщиком; обеспеченность рукавицами, наладонниками и др.