15-2. ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

а) ХАРАКТЕР ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Из рассмотрения конструктивно-технологической классификации деталей, получаемых механической обработкой изоляционных материалов и дерева, можно сделать ряд выводов.

1. Технология изготовления всех видов деталей является несложной и состоит из небольшого количества операций.

2. Детали из тонких листовых материалов получаются путем разрезки и штамповки, а остальные детали, кроме деревянных, проходят одни и те же операции (разрезка, вырезка, сверление, отделка, иногда фрезерование, токарная и другие виды обработки).

3. Механическая обработка деталей из дерева отличается от обработки прочих изоляционных материалов, и только сушка, пропитка и заключительные технологические процессы (механическая отделка и лакировка) являются общими.

б) ОСОБЕННОСТИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Слоистые пластики (гетинакс, текстолит, древесный слоистый пластик электротехнический), цемент, фибра, листовые волокнистые (электроизоляционный картон, асбокартон, асбобумага), слюдяные и другие изоляционные материалы при малых толщинах хорошо штампуются, а при значительных толщинах хорошо обрабатываются резанием.

Слоистая структура, неоднородность состава, меньшая чем у металлов, твердость, незначительная теплопроводность (около 0,5% по сравнению со сталью), значительное водопоглощение, сопровождающееся ухудшением электроизоляционных свойств, являются факторами, обусловливающими следующие особенности механической обработки электроизоляционных материалов Г 14-2, 15-2].

1. В процессе обработки изоляционных материалов на металлорежущих станках выделяется много пыли. Наиболее вредной является пыль, образующаяся при обработке стеклопластиков. Поэтому с целью обеспечения нормальных условий труда, а также во избежание быстрого износа трущихся частей оборудования необходимо предусматривать вытяжные устройства, отсасывающие стружку и пыль непосредственно от режущих инструментов, с последующей очисткой воздуха от пыли специальным фильтром.

2. Низкая теплопроводность изоляционных материалов не способствует отводу выделяющегося тепла от режущих частей инструмента, и небольшая твердость изоляционных материалов дает возможность производить их обработку с высокими скоростями резания.

3. Режимы резания приходится принимать небольшие вследствие плохих условий тепловыделения и невысокой механической прочности рассматриваемых изоляционных материалов.

4. Ввиду низкой теплопроводности изоляционных материалов необходимо применять инструмент, геометрические параметры которого способствовали бы наилучшему отводу тепла из зоны резания, а также режущие части инструмента должны быть износоустойчивыми. Целесообразно применять пластинки из твердого сплава (ВК6,ВК8идр.).

5. Вследствие высоких скоростей резания снимается большое количество стружки, что вызывает необходимость применять и даже конструировать инструменты с крупными зубьями.

6. Обработка стеклопластиков на металлорежущих станках имеет дополнительные особенности в сравнении с другими материалами. Абразивное воздействие стекла на режущий инструмент приводит к необходимости применять главным образом инструмент с режущими частями из твердых сплавов.

7. В результате ухудшения электрических свойств ввиду значительной водопоглощаемости большинства рассматриваемых материалов не допускается применение охлаждающих жидкостей.

8. Во избежание изменения размеров готовых деталей вследствие усыхания деталей с точными размерами, особенно из материалов со значительным водопоглощением, таких, как фибра и дерево, необходимо детали изготовлять из сухих, предварительно высушенных заготовок. Непосредственно после обработки детали должны поступать на дальнейшую сушку и пропитку.

9. Допуски на размеры обрабатываемых поверхностей рассматриваемых изоляционных материалов приходится применять большими, чем при обработке металлов резанием.

15.3. РАЗРЕЗКА

Распиловка применяется для обрезки неровных краев изделий, разрезания листов, пластин, блоков труб, профилей. Распиловке предшествует разметка с припуском па обработку до 2 мм.

Для резки пластмасс толщиной 3 мм применяют гильотинные, параллельные и дисковые ножницы, эксцентриковые прессы, ленточные пилы, лобзиковые приводные пилы, фрезерные станки, дисковые абразивные пилы, виброножницы. При резке на гильотинных ножницах могут образоваться трещины по линии среза в форме «елочки». Параллельные ножницы дают более доброкачественный срез. Для резки гетинакса, текстолита и других слоистых материалов применяют параллельные ножницы. Зазор между ножами параллельных ножниц должен быть незначительным (0,01 — 0,03 мм), передний угол заточки подвижного ножа •у=3 — 5°, задний а=8 — 10°; глубина опускания ножа не должна превышать 0,3 — 0,5 мм. Дисковые ножницы используются для продольной резки рулонных материалов, они могут иметь одну и несколько пар ножей.

Распиловку термопластоз и реактопластов с органическим наполнителем толщиной больше 3 мм производят ленточными и дисковыми пилами из быстрорежущей стали. Пилы должны быть с мелким шагом и хорошо заточены. Чтобы уменьшить разогрев материала, торцы пил должны быть хорошо отшлифованы. Резку стеклопластиков и пластмасс с минеральными наполнителями, оказывающими абразивное действие на металлы, производят карборундовыми дисками.

15-4. ШТАМПОВКА И ФОРМОВКА

Основными штамповочными операциями при переработке листовых пластмасс в электроаппаратостроении являются вырубки и пробивка.

Технологический процесс вырубки принципиально мало отличается от процесса штамповки металлов и выполняется на аналогичном прессовом оборудовании.

В силу хрупкости и чувствительности пластмасс к надрезу штампы и технологические режимы отличаются от штампов и режимов, применяемых для металлов.

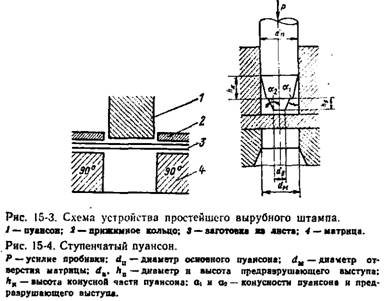

На рис. 15-3 изображена простейшая схема штампа для слоистых пластиков, где пуансон изготавливается из меди или латуни, а матрица — из стали марки У10А.

В зависимости от типа материала и его толщины штамповка может производиться как в холодном состоянии, так и в горячем.

Хорошо штампуются в холодном состоянии электроизоляционный картон, асбестовая бумага, миканит, слюдопласт, гетинакс, текстолит, стеклотекстолит при толщине 1,5 — 3 мм. Такие материалы, как фибра, прекрасно штампуются при толщине 5 — 6 мм, а асбестоцемент листовой — до 10 мм.

При пробивке отверстий или пазов в листах слоистых пластмасс пользуются ступенчатыми пуансонами (рис. 15-4). Наличие в них предразрушающего выступа позволяет избежать образования трещин, волосовин, отслоений, сколов и других дефектов. Основной пуансон, проходя вслед за предразрушающим пуансоном, подрезает кромки пробитого отверстия. Высота предразрушающего пуансона hB==0,5 — 0,7 толщины обрабатываемого материала; диаметр пуансона по низу dв==0,6 — 0,8 основного диаметра dn, углы конусов α==5 — 8°, а радиус закругления цилиндрической и конусной частей составляет 0,5 — 0,8 мм. При помощи ступенчатого пуансона без подогрева материала можно пробивать минимальные отверстия круглые диаметром 0,5/г, квадратные со стороной 0,45h, где h — толщина листа). Пуансоны можно делать и полыми, что также предотвращает образование поверхностных дефектов.

Зазоры между пуансоном и матрицей и в съемниках выполняются в пределах скользящей посадки по второму классу точности. Пуансон должен погружаться в матрицу не более чем на 0,8 мм. Необходимо, чтобы режущие кромки матрицы и пуансона были острыми.

Процесс формовки листовых пластмасс небольшой толщины производится в специальных приспособлениях — формах-шаблонах, которые устанавливаются на прессе.

Формовка фибры производится после размачивания в воде. Тонкая фибра (до 0,5 мм) формуется и в сухом виде. В подогретом состоянии хорошо формуются миканиты, текстолит, гетинакс и термопластичные листовые материалы, например органическое стекло (полиметил-метакрилат), винипласт. Нагревание производится токами высокой частоты, радиационным нагревом инфракрасными лучами, в ваннах с расплавленными легкоплавкими металлами или нагретым минеральным маслом.

Технология и оборудование производства электрической аппаратуры - Технологии механической обработки деталей из изоляционных материалов

- Подробности

- Категория: Оборудование

Содержание материала

Страница 64 из 89