12-3. ТЕХНОЛОГИЯ ПРОВОЛОЧНЫХ, ЛЕНТОЧНЫХ, СПИРАЛЬНЫХ И ЗИГЗАГООБРАЗНЫХ ЭЛЕМЕНТОВ НА КАРКАСАХ И БЕЗ НИХ

а) НАВИВКА СПИРАЛЬНЫХ ЭЛЕМЕНТОВ НА РЕБРО

Навивка спирали цилиндрической формы (рис. 12-2) из фехралевой ленты на ребро. Такую навивку можно производить на оправке аналогично навивке на ребро катушек из шинной меди (см. гл. 10).

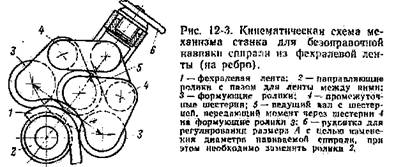

Прогрессивным процессом является безоправочная навивка на станке (рис. 12-3), сконструированном на заводе «Динамо» (подобна навивке пружин — см. гл. 9)V Посадка спирали и изоляторов на пластину. Чтобы расположить витки спирали в канавках изоляторов и посадить изоляторы на пластину П-образного сечения, необходимо приспособление. Этот процесс производится в такой последовательности. Сначала внутри спирали устанавливаются изоляторы. Затем производится втягивание пластины в изоляторы, в канавках которых размещены витки спирали.

Припаивание контактных зажимов. Медные контактные зажимы или выводы прикрепляются к концам фехралевой ленточной спирали посредством пайки твердым припоем.

б) НАВИВКА ПРОВОЛОЧНЫХ И ЛЕНТОЧНЫХ СПИРАЛЬНЫХ И ЗИГЗАГООБРАЗНЫХ БЕСКАРКАСНЫХ ЭЛЕМЕНТОВ

Для навивки проволочных и спиральных элементов (рис. 12-4,а — г) может быть использован токарный станок. Часто для навивки бескаркасных элементов используют станки, применяемые для намотки катушек. Все станки, используемые для намотки бескаркасных элементов, должны быть оборудованы устройствами, которые отмеряют заданную длину проволоки или ленты, а также измеряют сопротивление элементов резисторов. Применяются два вида бескаркасных спиральных элементов:

1) отдельные отрезки спирали (рис. 12-4,а, в);

2) спиральные участки, связанные выпрямленными участками проволоки (рис. 12-4,6).

Технологический процесс изготовления зигзагообразных бескаркасных элементов (рис. 12-4,г) состоит из двух операций — гибки зигзагов и образования элементов.

Из изогнутой зигзагообразно проволоки (рис. 12-4,г) изготовляются дисковые (плиточные) реостаты возбуждения. После того как зигзагообразно изогнутая проволока уложена в прессованное из нагревостойкой пластмассы основание, к проволоке привариваются неподвижные контакты реостата (они размещаются по окружности). Затем проволока заливается нагревостойкой массой.

в) НАВИВКА ПРОВОЛОЧНЫХ И ЛЕНТОЧНЫХ ЭЛЕМЕНТОВ НА ЖЕСТКОМ КАРКАСЕ

В электроаппаратостроении распространены следующие основные способы навивки проволоки или ленты:

1) ручная намотка; она применяется в мелкосерийном производстве;

2) намотка на намоточных станках, которая почти ничем не отличается от намотки катушек из обмоточной меди (см. гл. 11);

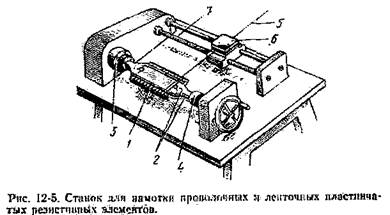

3) намотки на специальных станках для пластинчатых элементов (один из видов таких станков изображен на рис. 12-5).

Пластина каркаса, отштампованная из стали, с укрепленными на ней обычно гипсом фарфоровыми изоляторами / зажимается двумя винтами между двумя пластинами 2, являющимися съемной вращающейся частью. Пластины 2 вместе с каркасом / устанавливаются сначала в патрон 3 передней бабки станка, а затем в отверстие шпинделя 4 задней бабки. Бухта или катушка с проволокой или лентой 5 размещается за станком со стороны, противоположной рабочему месту. Для обеспечения натяжения проволока или лента пропускается между прокладками из мягкого материала, зажатыми пластинами каретки подачи 6. Посредством валика подачи с прямоугольной нарезкой 7 каретка 6 с проволокой передвигается по мере намотки;

4) намотка на специальных станках с кольцевым челноком [3, 10, 12]. Кольцевые подковообразные элементы резисторов (рис. 12-1,ж) наматываются на станках для тороидальной намотки катушек (см. гл. 11) или близких к ним по конструкции.

После намотки трубчатые элементы резисторов, как правило, покрываются стеклоэмалью. Стекловидная

эмаль образует гладкий блестящий механически пробный слой, закрывающий витки провода элементов сопротивлений, и предохраняет витки тонкого провода от сдвига, механических повреждений, окисляющего действия воздуха, а также от пыли, влаги и других воздействий окружающей среды [6].