Подготовка сердечника.

Прежде чем производить укладку обмотки, необходимо к этому подготовить сердечник. В процессе хранения на сердечниках скапливается пыль, которая может послужить причиной пробоя изоляции.

Для очистки от пыли сердечник продувается сжатым воздухом.

У валов фазного ротора и в станинах статора места, приходящиеся против лобовых частей обмотки, оклеиваются изоляционным материалом.

В качестве изоляции применяют тонкий листовой электронит.

Основной операцией подготовки сердечника является изолировка пазов (см. гл. X.)

Укладка всыпных обмоток в пазы сердечников.

Обмотки статоров могут укладываться в пакет сердечника, зашихтованного в станину или в отдельный пакет, который в готовом виде после пропитки запрессовывается в станину.

В отдельный пакет производится укладка обмоток статоров большинства габаритов электрических машин единой серии, а в пакет, находящийся в станине, укладываются обмотки статоров крупных асинхронных электрических машин и крановых электродвигателей серии МТ.

Стороны катушек всыпных обмоток укладываются в пазы сердечников статора и ротора через узкие щели полузакрытых пазов. Для предохранения изоляции проводов от повреждения при укладке в шлиц паза перед укладкой вставляется технологическая гильза из электрокартона, которая переставляется из паза в паз по мере укладки обмотки.

Однослойную обмотку укладывать значительно проще, чем двухслойную, так как каждая сторона ложится в свой паз и ничто не мешает ее укладке.

При двухслойной обмотке, как и при обматывании якорей, верхние стороны катушек первого полюсного шага остаются приподнятыми до тех пор, пока не уложат все остальные катушки, кроме катушечных групп, входящих в последний шаг.

Проследим процесс укладки катушек на примере укладки двухслойных обмоток статора. Первыми укладывают нижние стороны катушек, входящих в первый шаг, верхние стороны их при этом остаются на внутренней поверхности статора. Для предохранения изоляции верхних сторон катушек от повреждения о железо статора под них прикладывают электрокартон.

После укладки нижних сторон первой катушечной группы верхние стороны последующих катушечных групп укладывают в пазы на ранее уложенные нижние стороны предыдущего шага. Между слоями в каждый паз поверх проводников укладывают междуслойные изоляционные прокладки. Слои катушки уплотняют в пазах ударами молотка через металлическую подбойку (рис. 12-2).

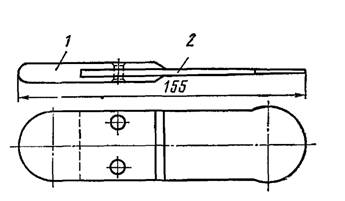

Рис. 12-2. Подбойка для уплотнения проводников всыпной обмотки в пазу статора

В процессе обмотки лобовые части каждой катушки после укладки ее в паз изолируют ленточной изоляцией и между катушками с обеих сторон прокладывают межфазную изоляционную прокладку.

Дойдя при укладке катушек до паза, над которым находится верхняя сторона катушки первого шага, эту сторону отгибают и в паз укладывают нижнюю сторону катушки последнего шага.

Рис. 12-4. Проводка:

1 — текстолитовая ручка; 2 — пластина из капролона

Рис. 12-3. Укладка нижней стороны всыпной обмотки в паз статора

Положив на нижнюю сторону катушки последнего шага междуслойную прокладку, в паз всыпают верхнюю сторону катушки первого шага.

Закончив укладку всех катушек, в пазы сердечника забивают буковые или стеклотекстолитовые клинья. Под клинья предварительно вставляют изоляционные прокладки.

При забивке клина в паз по нему ударяют молотком через подбойку. Клин должен сидеть в пазу плотно и не сдвигаться от руки.

Для укладки (всыпки) обмоток в пазы сердечников пользуются следующими приемами. При укладке нижней стороны катушек проводники ее расправляют руками в одну плоскость и вводят в угол паза сердечника (рис. 12-3), затем протягивают вдоль паза и с помощью проводки (рис. 12-4) всю сторону катушки «всыпают» в паз.

Вторая сторона катушки таким образом не может быть уложена в паз, так как проводники ее находятся над пазом по всей длине и параллельны ему.

Рис. 12-5. Приспособления для поворота сердечников в процессе обмотки: а — статоров; б — роторов

Для ввода этой стороны катушки в паз сердечника левой рукой отделяют по несколько проводников и расправляют их в одну плоскость, а правой рукой, движениями проводки вдоль паза, постепенно вводят в паз всю сторону катушки.

Процесс «всыпки» катушек одинаков как для статора, так и для ротора, с той лишь разницей, что укладывать обмотку ротора гораздо удобнее, чем обмотку статора.

Для удобства укладки обмотки в процессе работы статор и ротор приходится периодически поворачивать вокруг горизонтальной оси на некоторый угол, с тем чтобы пазы, в которые укладывается обмотка у статора, находились внизу, а у ротора — вверху.

Поворот тяжелых статоров легко осуществляется с помощью приспособления (рис. 12-5, а).

Статор с привернутыми к нему с обоих торцов дисками 2 устанавливается на роликовые опоры приспособления, две из которых гладкие 1, а две 3 — имеют коническую канавку для лучшего сцепления с диском, имеющим обод такой же формы.

Ролик 3 насажен на одну ось с червячным колесом 5. Поворот статора осуществляется в результате передачи движения за счет сил трения диска 2 о ролик 3, приводимый во вращение рукояткой 4 через червячную пару (червяк 6 и червячное колесо 5).

Приспособление для поворота роторов (рис. 12-5, б) состоит из двух цилиндрических свободно вращающихся опор, на которых легко от руки поворачивается обматываемый ротор. При укладке обмотки статоры и роторы приходится поворачивать также вокруг вертикальной оси для удобства правки и изолировки лобовых частей их с противоположной стороны. Для этой цели в столы обмотчиц встраиваются подвижный и неподвижный диски, между которыми в кольцевой канавке насыпаны шарики. На верхний поворотный диск устанавливают приспособление с обматываемыми роторами или статорами.

Формовка лобовых частей.

Лобовые части обмоток статора и ротора должны иметь определенную форму и размеры, исключающие их повреждение в процессе сборки и работы машины. Для придания им этой формы производится операция формовки.

При формовке лобовых частей статора, укладываемых в отдельный пакет, в расточку пакета вставляется алюминиевый вкладыш, по лобовым частям ударами молотка (обязательно через подбойку из изоляционного материала, чтобы не повредить изоляцию) производится гибка лобовых частей до соприкосновения с вкладышем. Формуются лобовые части поочередно с обеих сторон.

После формовки контрольным шаблоном проверяют расстояние от наружного диаметра пакета до максимального вылета лобовой части. Это расстояние не должно быть меньше допустимого, указанного в чертеже.

Правка вручную — процесс малопроизводительный. На некоторых заводах формовку лобовых частей стараются механизировать, создавая для этого специальные станки. Конструкция одного из них, разработанного институтом ВНИИТЭЛЕКТРОПРОМ, показана на рис. 12-6.

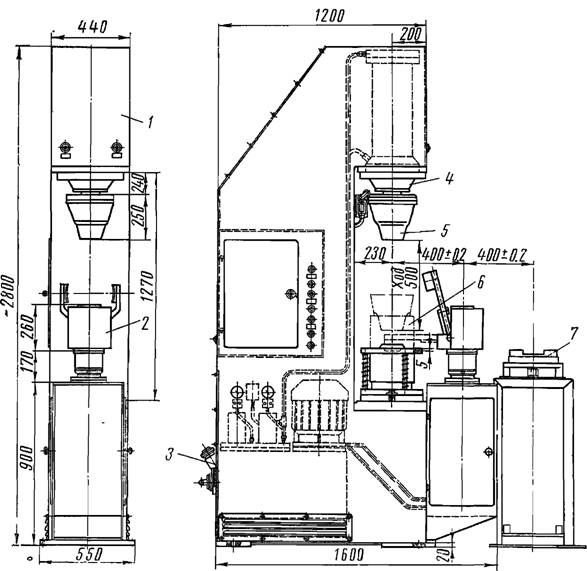

Пресс-автомат предназначен для одновременной опрессовки с обеих сторон лобовых частей пакетов статора электродвигателей серии А02 5-го габарита.

Станок встраивается в механизированную линию обмотки и пропитки. Он состоит из станины 1 со столом, на который устанавливается пакет статора 6, снимаемый автооператором 2 со спутника транспортера 7.

В станине пресс-автомата смонтирована_гидравлическая система с гидроприводом 3 и опрессовочным цилиндром 4.

Опрессовываются лобовые части двумя алюминиевыми конусами 5, верхний из них закреплен на штоке гидроцилиндра.

Следует сказать, что машинная формовка лобовых частей часто не обеспечивает надлежащего качества из-за колебаний упругости медных проводов.

Сборка, пайка или сварка, изолировка и увязка схемы.

После укладки всех сторон катушек в пазы сердечников необходимо произвести соединение кондов отдельных катушечных групп в фазы согласно схемы, указанной в чертеже.

Рис. 12-6. Пресс-автомат для опрессовки лобовых частей пакетов статора электродвигателей серии А02 5-го габарита

Для этого выводные концы отдельных катушек расправляют и подравнивают по длине, размечают согласно схеме, а затем конец одной катушки скручивают с началом другой.

К началу и концам фаз согласно схеме присоединяют выводные кабели, после чего производят пайку или сварку скруток (см. гл. XVI). Соединения концов катушечных групп между собой и с выводными кабелями изолируют двумя слоями стеклолакоткани, собирают по торцу схемы в один жгут, который после бандажировки стеклолентой привязывают к лобовым частям обмотки.

Рис. 12-7. Комплексно-механизированная поточная линия намотки, пропитки и сушки обмоток статоров электродвигателей серии AOJI2 1-го габарита

Выводные кабели без перекрещивания выводят наружу (при укладке обмотки в пакет, находящийся в статоре) или располагают по торцу схемы (при укладке обмотки в отдельный пакет).

Для удержания на роторе в процессе вращения лобовых частей всыпных обмоток их привязывают стеклолентой к специальным металлическим кольцам, сидящим на валу ротора.

Механизация процесса изготовления статоров.

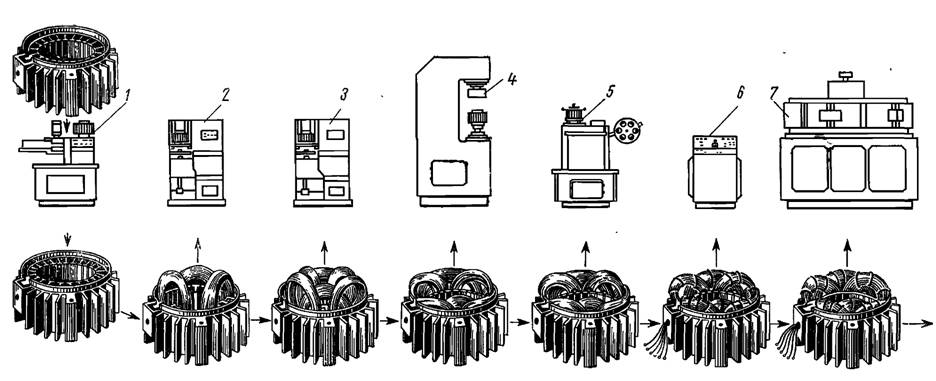

На ВДНХ на юбилейной выставке, посвященной пятидесятилетию Советского государства, демонстрировалась комплексно-механизированная линия намотки, пропитки и сушки обмоток статоров электродвигателей серии AOJI2 1-го габарита, разработанная институтом ВНИИТЭЛЕКТРОПРОМ.

Линия (рис. 12-7) состоит из следующего оборудования: полуавтомата для изолирования пазов статоров 1, четырех полуавтоматов для намотки всыпной обмотки из эмаль-провода в пазы статоров (2 — намотка первого яруса обмотки; 3 — намотка второго яруса обмотки);

гидравлического пресс-автомата для опрессовки лобовых частей 4; полуавтомата для заклинивания обмотки в пазах статоров 5 автоматической установки контроля качества обмотки статоров 6; автоматической установки совмещенной пропитки и сушки обмотки статоров 7.

Передача изделий от станка к станку производится шаговым штанговым транспортером.

Линию обслуживает 13 рабочих. Производительность ее при такте 1,6 мин составляет 200 статоров в смену.