Изготовление катушек статора.

Технологический процесс изготовления шаблонных катушек статора низковольтных электрических машин мало чем отличается от процесса получения шаблонных катушек якоря. Для намотки и растяжки катушек применяются те же станки или станки аналогичных конструкций.

Ряд отличий имеет процесс изготовления из провода марки ПБД шаблонных катушек высоковольтных машин на 3000 в и выше. Такие катушки наматываются на станках на круглый шаблон. В процессе намотки на провода накладывается дополнительная витковая изоляция из микаленты, так как электрическая прочность собственной изоляции недостаточна.

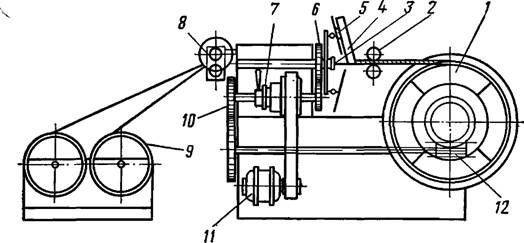

Станок (рис. 8-9) типа ШЛМ завода «Электросила» имеет несложную кинематическую схему. От двигателя 11 при включении фрикционной муфты 7 через ременную передачу приводится во вращение распределительный валик, от которого с одной стороны через зубчатую передачу 6 движение передается механическому обмотчику, состоящему из двух наклонных дисков 5 с роликами ленты, а с другой стороны через цилиндрическую передачу 10 и червячную пару 12 — шаблону 1. Скорость вращения обмотчика и шаблона согласована. За один оборот обмотчика провод передвигается на ширину изолирующей ленты за вычетом величины перекрытия.

Рис. 8-9. Кинематическая схема изолировочного станка ШЛМ

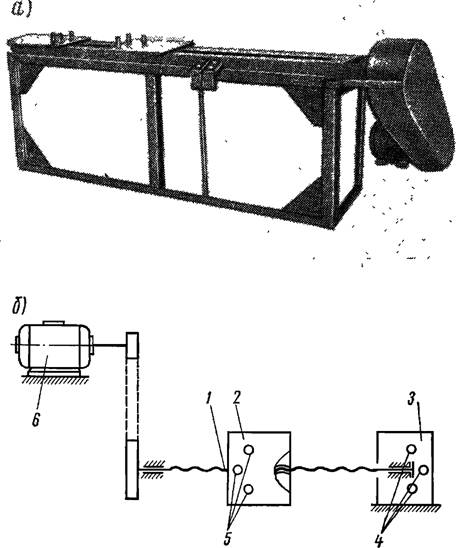

Намотка на шаблон и изолировка провода осуществляются следующим образом. Провод, сматываемый с барабанов 9, проходит через ролики 8, натяжные зажимы при входе и выходе из шпинделя 3, ролики 2 и наматывается на шаблон. На участке между зажимом на выходе из шпинделя и роликами 2 провод изолируется микалентой 4. Круглой катушке, полученной на шаблоне, придается форма лодочки путем растяжки на станке (рис. 8-10). Заготовка надевается на три ролика 4 неподвижной части станка 3 и три ролика 5 подвижной каретки 2. При включении двигателя 6 ходовой винт 1 перемещает каретку 2 и катушка из цилиндрической получается в форме лодочки. Дойдя до упора, станок автоматически останавливается. Растяжка пазовых частей катушек статора производится на тех же станках, что и для низковольтных катушек.

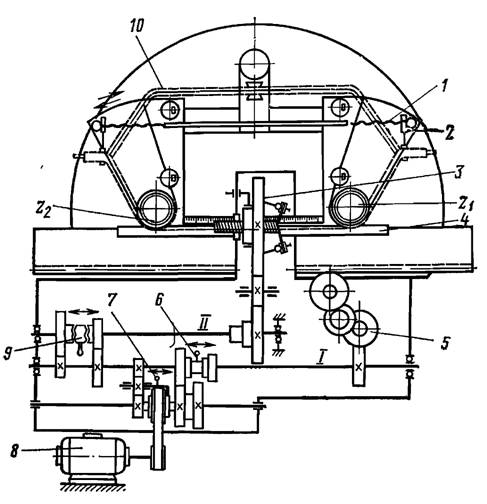

Статорные катушки высоковольтных машин имеют наружную изоляцию из нескольких слоев микаленты. Накладывается она на катушки на специальных изолировочных станках. На станке типа ЛШ-4 (рис. 8-11) изолируемая катушка 10 закрепляется в держателях 2, установленных на каретке станка. От электродвигателя 8 вращение через муфту 6 передается распределительному валу I, от которого: а) через червячную пару 5, рейку 4 и шестерни и z2 перемещается изолируемая катушка; б) при включении муфты 9 через шестерню, сидящую на валу 7/, приводится во вращение изолировочная головка 3 с роликами микаленты. Для изолирования лобовых частей катушкодержатели поворачиваются на определенный угол ходовым винтом 7. Перемещение каретки в обратном направлении осуществляется переключением реверсивной муфты 7. Переставив катушку, производят изолирование второй стороны ее.

Рис. 8-10. Станок для растяжки кольцевых заготовок: а — общий вид станка, б — кинематическая схема

Изготовление стержней ротора.

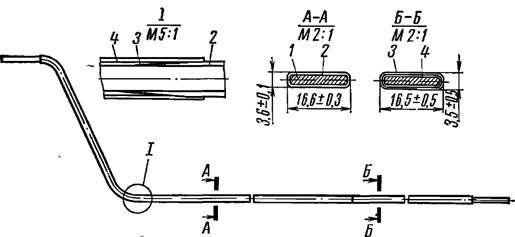

Стержневые обмотки роторов, имеющие несложную форму (рис. 8-12), в изготовлении значительно проще, чем шаблонные катушки статора. Вначале заготовки правят и отрезают на медерезательных станках, применяемых для резки медных шин одновитковых катушек, при этом от бухты меди отрезают заготовки, длина которых равна развернутой длине стержня. Заготовки для стержней верхнего слоя должны быть несколько длиннее заготовок нижнего слоя, так как их лобовые части выгибаются по большому радиусу. После резки и правки концы заготовок облуживают, если в дальнейшем соединение стержней скобочками

Рис. 8-11. Кинематическая схема изолировочного станка ЛШ-4

Рис. 8-12. Стержень ротора электродвигателя АК-2 9-го габарита: 1 — стержень; 2 — обертка; 3 — слюдинитовая лента; 4 — лента стеклянная

будет производиться припоем ПОС-30. При пайке скобочек со стержнями припоем ПМФ предварительной подготовки не требуется.

Сердечники ротора со стержневой обмоткой имеют полузакрытые пазы, в которые стержни вставляют с торца пакета. Поэтому при изготовлении стержней лобовая часть у них гнется только с одной стороны. Для этой цели применяются специальные пневматические гибочные станки (рис. 8-13).

Рис. 8-13. Станок для гибки стержней: а — общий вид; б — кинематическая схема

На столе такого станка установлен сменный штамп, состоящий из неподвижной части 6 и подвижной 5, перемещающейся вверх и вниз под действием пневмоцилиндра 9. Неподвижная часть имеет вогнутую, а подвижная — выпуклую форму с кривизной, соответствующей кривизне лобовой части стержня.

Заготовку, подлежащую формовке, укладывают в паз нижней части штампа, включают пневмокран и под действием пневмоцилиндра 9 верхняя половина штампа изгибает лобовую часть стержня 4 по радиусу, а гибочные рычаги 3 загибают выводной конец и пазовую часть заготовки. Рычаги 3 приводятся в движение поводками 2, закрепленными на зубчатом колесе 7, поворачивающимся от рейки 8, связанной со штоком пневмоцилиндра 1. После гибки стержни изолируют. Лобовая часть стержня изолируется ленточной изоляцией, а пазовая — ленточной изоляцией или простынкой с последующей укаткой простынки в специальные приспособления и опрессовкой пазовой части на пневматических прессах.

Целью опрессовки является получение монолитного стержня, представляющего собой единое целое из меди и изоляции и имеющего точные размеры. Такие стержни плотно укладываются в пазы сердечника ротора и хорошо отдают тепло.

На рис. 8-14 показан пневматический пресс для одновременной опрессовки пазовой части семи стержней. Пресс установлен на столе верстака. Он состоит из сварной рамы 1, на которой закреплены пневматический цилиндр 8 с рычажной системой 7 и 9, верхней 2 и нижней 6 плит, боковых планок 5. Верхняя плита и правая планка укреплены неподвижно. Стержни 4, пазовые части которых подлежат опрессовке, закладывают между плитами, боковыми планками и дистанционными прокладками .70 и 11. Дистанционные прокладки 10 выполнены по толщине пазовой части стержня, а высота прокладки 11 равна высоте двух прокладок 10 плюс высота пазовой части стержня. При включении пневмоцилиндра его шток, поднимаясь вверх через рычажные системы, перемещает нижнюю плиту 6 и левую боковую планку 5, в результате чего производится опрессовка лобовой части стержней. Для охлаждения в обеих плитах имеются каналы 3, соединенные с трубопроводами, через которые подается вода.

Рис. 8-14. Пневматический пресс для опрессовки пазовой части стержня: а — общий вид; б — кинематическая схема