Статический способ заливки. Этот способ наиболее прост по выполнению, для его осуществления не требуется дорогого оборудования и сложной оснастки.

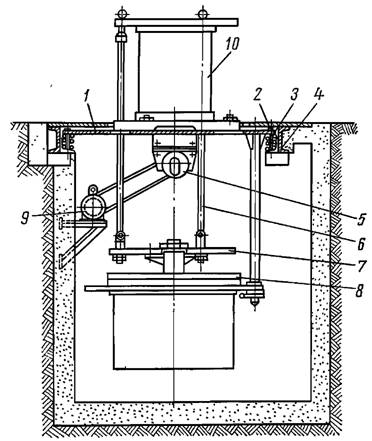

На рис. 13-3 показана форма, устанавливаемая на гидропрессе, в которую статическим способом заливаются алюминием короткозамкнутые роторы электродвигателей 9-го габарита.

Перед заливкой сердечник 6, зашихтованный на технологическую оправку 2, запирается на оправке кольцом 1 и штифтами, входящими в отверстие оправки. Нагретый в печи до температуры 400—500° сердечник с оправкой устанавливают на нижнюю часть 7 формы. Для предохранения от вытекания алюминия из пазов при заливке на пакет надевают чугунную разъемную рубашку 5. Затем включают гидравлический пресс; поршень 10 начинает перемещаться вниз; при помощи тяг 8 плита с закрепленной на ней верхней половиной формы 4 опускается и обе части заливочной формы смыкаются. Ротор заливается расплавленным алюминием через литниковую чашу 3. После застывания алюминия из формы 7 ротор выталкивается подвижной плитой 9 при ходе поршня 10 вверх.

Центробежный способ заливки.

При центробежном способе заливка алюминия производится во вращающийся пакет ротора. Для этого подогретый пакет ротора устанавливают в кокиль (рис. 13-4, а), закрепленный на столе 8 центробежной машины (рис. 13-4, б).

Рис. 13-3. Статическая заливка алюминием короткозамкнутых роторов

В прорезь верхней части кокиля накладывают три тяги 6, скрепленные с диском 10, сидящим на червячном валу 9. Нажимая ногой на педаль тормоза 11, включают электродвигатель 2, установленный на раме 1.

От электродвигателя через муфту 3, коническую пару 4, 5 вращение передается валу 9, диску 10 и столу 8.

После того как диск 10 сделает какую-то часть оборота, он вырезом попадает на защелку тормоза; диск вместе с тягами получает поступательное перемещение вниз от вращающегося червячного вала, плотно прижимая кокиль к столу.

После снятия нажатия на педаль тормоза освобожденный диск, а вместе с ним и стол с формой начинают вращаться.

Установку закрывают кожухом 7, в верхнюю крышку его вставляют воронку, через нее и литниковую чашу производится заливка ротора алюминием.

Кокиль с залитым ротором освобождается от закрепляющих тяг при вращении стола в обратную сторону, при этом диск с тягами перемещается вверх по червяку. Сняв кожух и разобрав кокиль, извлекают из него залитый ротор.

Заливка роторов под давлением.

Способ заливки роторов под давлением является наиболее распространенным способом получения короткозамкнутых роторов благодаря высокой производительности процесса и возможности заливки алюминия в пакеты ротора без их предварительного подогрева.

Заливка роторов под давлением производится на специальных литейных машинах типа «Поллак».

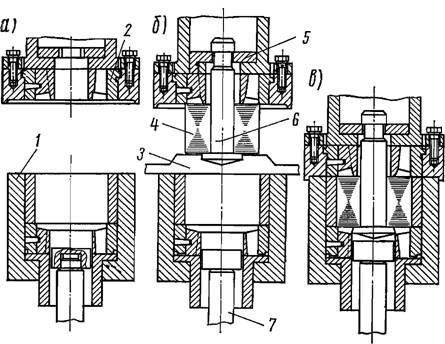

На рисунках показаны чертеж пресс-формы (рис. 13-5) и схема заливки алюминием короткозамкнутых роторов на машине литья под давлением (рис. 13-6).

Пресс-форма (см. рис. 13-5) состоит из неподвижной части А,. обоймы В, подвижной части В и оправки для шихтовки пакета ротора Г.

Неподвижная часть формы центральным отверстием в плите 9 (см. рис. 13-5) надевается на мундштук 5 (см. рис. 13-6, а) камеры прессования и закрепляется на корпусе машины 1 в промежуточной плите 11 (см. рис. 13-5) с помощью кольца 10 и болтов 17 крепятся две половинки обоймы Б. К кольцу 10 винтами 7 привернут предохранительный кожух 19.

Рис. 13-4. Центробежная заливка роторов

Рис. 13-5. Пресс-форма для заливки короткозамкнутого ротора

Подвижная часть формы состоит из плиты 4, матрицы 2, центрирующего кольца 5, кольца 12, вставки 13 и направляющей втулки 3.

Рис. 13-6. Машина для литья под давлением:

а — схема заливки ротора алюминием; б — ротор, залитый алюминием перед извлечением из машины

Все детали, кроме направляющей втулки, скреплены с плитой болтами 1 и винтами 16. Подвижная часть пресс-формы на подставке машины крепится за плиту 4.

Для получения у ротора вентиляционных лопаток и короткозамыкающих колец в процессе заливки формы алюминием в обеих частях формы имеются полости соответствующей формы и размеров, образованные между матрицами кольцом 12 и вставкой 13.

При транспортировании пресс-форма захватывается за грузовые винты 8. В процессе заливки пресс-форма охлаждается проточной водой, циркулирующей по каналам плиты. Подвод и отвод воды осуществляются через штуцеры 18.

Заливка ротора алюминием происходит в следующей последовательности. Пакет ротора, зашихтованный на оправку, устанавливают в неподвижную часть формы. На оправку надевают кольцо 6, предохраняющее пакет ротора от распушения, включают пресс и обе части пресс-формы смыкаются, спрессовывая пакет ротора.

У центрирующего кольца 5 и обоймы имеются скосы, которые при смыкании пресс-формы служат ограничительным упором и посредством которых, запираются половинки обоймы.

Из тигля (на рисунках не показан) мерным ковшом в камеру прессования 3 (см. рис. 13-6, а) заливается определенная порция расплавленного алюминия. Давлением прессующего поршня 4 алюминий утапливает подпружиненную пресс-пятку 2 и из камеры прессования через мундштук и каналы а в матрице пресс-формы впрыскивается в пакет сердечника.

Перед тем как отвести в исходное положение подвижную часть пресс-формы рукояткой (рис. 13-6, б), на хвостовик оправки накладывают запорную шайбу, которая удерживает залитый ротор у подвижной части машины при разъеме пресс-формы.

Ротор на рисунке показан без литниковой чаши, которую после разъема легко отбивают ударом молотка.

Для снятия ротора с машины поворотом рукоятки в обратном направлении необходимо оправку освободить от запорной шайбы.

Вибрационный способ заливки роторов.

Рис. 13-7. Установка для вибрационной заливки роторов

Вибрационным способом роторы заливают на специальной установке (рис. 13-7). Она состоит из стола 1, к нижней стороне которого прикреплены вибратор 5 и пневмоцилиндр 8. На конце штока пневмоцилиндра имеется диск 7 с тягами 6. При включении пневмоцилиндра форма 10 тягами плотно прижимается к столу. Стол через пружины 3 опирается на раму 4 и крепится к ней болтами 2. Вибратор 5 приводится в движение электродвигателем 9 посредством ременной передачи. При вращении электродвигателя возникающая центробежная сила за счет несбалансированного диска вибратора заставляет вибрировать основание машины и форму с заливаемым пакетом ротора.

Заливка роторов под низким давлением.

В описанных ранее способах заливки роторов форма металлом заполнялась сверху вниз.

При этом часть воздуха не успевала выйти из формы и в беличьей клетке, особенно в нижнем замыкающем кольце, образовывались газовые раковины.

При заливке роторов под низким давлением форма заполняется металлом снизу, что способствует лучшему удалению воздуха из нее.

При этом способе заливки металл в форму подается непосредственно из печи, благодаря чему в нем не образуются окислы, как это имеет место при заливке ковшом.

Рис. 13-8. Схема заливки роторов способом литья под низким давлением

Процесс заливки осуществляется в следующем порядке. В тигель 5 печи 7 (рис. 13-8) заливают очищенный от пленок и газа алюминий. Тигель герметически закрывают. Набранный на оправку 2 пакет ротора 3 вставляют в неподвижную часть формы 4. Подвижная часть формы 2, опускаясь вниз, допрессовывает пакет ротора с необходимым усилием.

При включении пневмокрана (на рисунке не показан) через воздухопровод 8 в верхнюю часть тигля плавно подается сжатый воздух. Чистый металл по металловоду 6 поднимается вверх и заполняет форму. Скорость подъема металла можно регулировать изменением величины давления сжатого воздуха.

После того как алюминий в форме затвердеет, переключают пневмокран и верхняя полость тигля сообщается с атмосферой, давление в ней падает до нормального. Жидкий алюминий из металловода опускается в тигель. Форму раскрывают и из нее извлекают залитый ротор. Структура металла отливки при этом способе получается плотной.

Средний цикл заливки роторов электродвигателей единой серии 1-5-го габаритов составляет от 60 до 90 сек, что уступает по производительности заливке роторов под высоким давлением на машинах типа «Поллак».

Производительность труда может быть повышена при способе заливки роторов под низким давлением за счет применения многопозиционных установок. Но при этом для каждой позиции потребуется изготовление своего кокиля.

Заливка роторов способом штамповки из жидкого металла.

Рис. 13-9. Схема заливки роторов способом штамповки из жидкого металла

Способ штамповки из жидкого металла является вторым способом заливки роторов с подачей металла в форму снизу. Сущность способа заключается в том, что заполнение пазов пакета ротора происходит в результате вытеснения расплавленного металла из полуформы при погружении в нее пакета листов ротора (рис. 13-9).

Пресс-форма для заливки состоит из двух полуформ: неподвижной 1, закрепляемой на столе установки, и подвижной 2, закрепляемой на,ползуне (рис. 13-9, а). Пакет листов железа ротора 4, собранный на оправку 6, устанавливается на опорную плиту 3, лежащую на неподвижной полуформе 1 (рис. 13-9, б).

При включении пресса ползун вместе с полуформой 2 опускается вниз и подпрессовывает пакет. После закрепления пакета в верхней полуформе клином 5 ползун поднимается вверх. Освобожденную плиту 3 снимают.

В неподвижную полуформу 2 мерным ковшом заливают рафинированный алюминий; включают пресс, и ползун с верхней полуформой опускается в расплавленный металл. Вытесненный алюминий, поднимаясь вверх, заполняет пазы пакета. При смыкании двух полуформ автоматически приводится в движение от гидроцилиндра пресса поршень 7, который запрессовывает оставшуюся часть металла в форму (рис. 13-9, в).

После затвердевания отливки ползун пресса поднимается вверх, поршень 7 опускается вниз, полуформы размыкаются. Залитый пакет ротора освобождается из верхней полуформы после выбивки клина 5.

При механизации и автоматизации процесса на многопозиционной установке производительность заливки может быть выше, чем на машинах литья под давлением.

Выбивка оправок из залитых алюминием пакетов.

После заливки ротора алюминием из его пакета удаляют технологическую оправку с помощью гидравлического пресса или специального устройства — копра. Копер представляет собой ударную установку, наносящую удар по подставленной детали свободнопадающим массивным грузом, предварительно поднимаемым на определенную высоту.

Выбивка оправки из пакета с помощью копра — более технологичная операция: при ее выполнении менее вероятен сдвиг листов пакета, так как благодаря резкому удару по оправке усилие не успевает передаться пакету сердечника. Выбивку оправок следует производить после того, как ротор достаточно остынет.

Если оправку выбить вскоре после заливки, то при остывании может искривиться ось отверстия пакета из-за неравномерной усадки стержней.

Наличие оправки в пакете при остывании препятствует искривлению оси пакета.