Классификация, технические требования.

Подшипниковые щиты служат соединительной деталью между статором и ротором.

В электрических машинах применяются различные по конструкции подшипниковые щиты, отличающиеся друг от друга формой, размерами и материалом, из которого они изготовлены. Но несмотря на большое разнообразие конструкций щитов, по назначению их можно разделить на два вида: а) подшипниковые щиты для электрических машин на лапах (рис. 3-17, а), служащие только соединительной деталью; б) фланцевые подшипниковые щиты для электрических машин без лап (рис. 3-17, б), которые являются не только соединительной деталью, но и служат для установки и крепления электрической машины на исполнительном механизме. Такие подшипниковые щиты в отличие от обычных имеют присоединительный фланец.

Заготовки подшипниковых щитов получают методом литья из чугуна и алюминия (машины малых габаритов) для асинхронных двигателей и стали — для электрических машин постоянного тока.

От жесткости, качества изготовления и точности взаимного расположения поверхностей щита зависит долговечность работы подшипников и некоторые энергетические показатели электрических машин.

В связи с этим к подшипниковым щитам предъявляются определенные требования: замок и отверстие под подшипник должны быть концентричными, т. е. иметь общую ось.

У фланцевых подшипниковых щитов с этими поверхностями должна быть концентрична также присоединительная поверхность (заточка фланца, которой электрическая машина соединяется с исполнительным механизмом).

Отверстие под подшипник обрабатывается с высокой точностью (1—2-й класс) и чистотой поверхности (6—8-й класс), которые назначаются в зависимости от того, с какого класса подшипниками они сопрягаются.

Схемы обработки подшипниковых щитов.

Чтобы отверстие под подшипник и замковая поверхность щита были соосны, их обрабатывают с одного установа.

Это важное требование к подшипниковым щитам в данном случае легко выполняется, потому что обе указанные поверхности при обработке на станке имеют общую ось вращения.

Такая схема изготовления подшипниковых щитов является основной и применяется на большинстве заводов.

В практике встречаются случаи токарной обработки подшипниковых щитов по другой схеме, при которой чистовая обработка замка и отверстия под подшипник производится в разные операции. Первоначально обтачивается замок, а затем с базой от него, в другой операции, растачивается отверстие под подшипник.

Рис. 3-17. Подшипниковые щиты:

а — электродвигателя единой серии А02 9-го габарита; б — фланцевый, электродвигателя АОЛ 2-го габарита

Такая схема применяется при обработке подшипниковых щитов нежесткой конструкции, значительно деформирующихся при радиальном направлении усилий закрепления, а также подшипниковых щитов, конструкция которых не позволяет производить обработку за один установ.

Выделение обработки отверстия в особую операцию позволяет получить правильную геометрическую форму отверстия под подшипник благодаря тому, что, приняв за базу обработанную поверхность замка, можно закрепить щит усилием, направленным не радиально, а вдоль оси, которое не будет деформировать щит.

К недостаткам такой схемы обработки следует отнести возможность смещения оси отверстия под подшипник от оси замка за счет неизбежного зазора между базирующими поверхностями щита и приспособления, необходимого для свободной установки детали.

Избежать это смещение можно в том случае, если в этой операции производить только чистовую обработку отверстия плавающим инструментом (развертками), обработав его начерно в первой операции.

Для уменьшения деформации подшипниковых щитов от сил закрепления при обработке их на вертикальных токарных полуавтоматах по первой схеме усилия направляют таким образом, чтобы они не деформировали подшипниковый щит.

Для этой цели в конструкции подшипниковых щитов предусматривают специальные приливы, за которые они закрепляются на станке (см. рис. 3-19).

У фланцевых подшипниковых щитов обработка заточек на противоположных фланцах производится в разные операции.

Обработка подшипниковых щитов на токарно-револьверных станках.

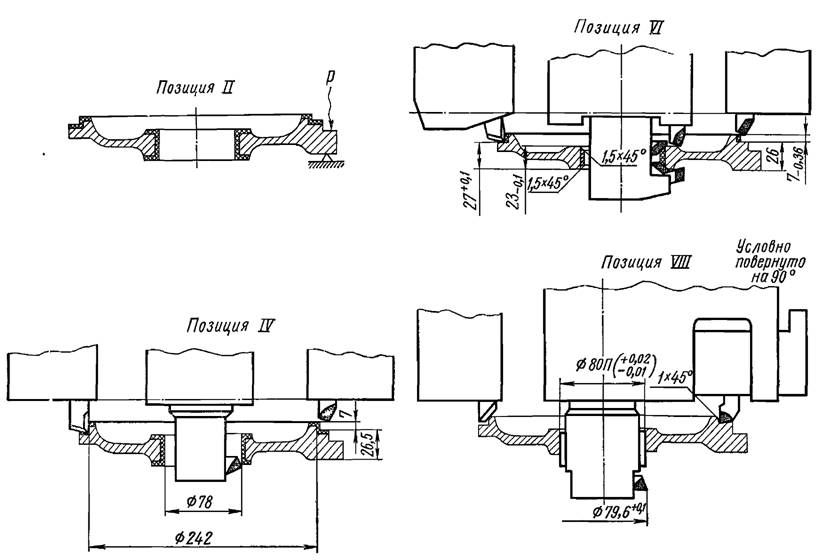

На рис. 3-18 показана групповая наладка для обработки на токарно-револьверном станке подшипниковых щитов электродвигателей двух смежных габаритов МТ4 и МТ5. Всего на станке обрабатывается четыре подшипниковых щита, два из них передние (высокие) и два задние (низкие).

Подшипниковые щиты закрепляются специальными сменными кулачками трехкулачкового пневматического патрона. Применяются две разновидности кулачков; одни для низких щитов, другие для высоких.

При переходе к обработке одноименных щитов машин различных габаритов необходимо по гребенке патрона переставить кулачки на требуемый диаметр, а при наладке на обработку, например высоких после низких щитов, требуется заменить кулачки.

Последовательность обработки показана на схеме наладки цифрами 1 --- 10. Для задних и передних подшипниковых щитов электродвигателей одного габарита применяется один и тот же инструмент, так как щиты друг от друга отличаются только высотой.

Для получистовой расточки отверстия под подшипник и развертывания его (позиции 8 и 10) для каждой пары щитов в револьверной головке предусмотрен свой инструмент.

Рис. 3-18, Схема наладки токарно-револьверного станка на групповую обработку подшипниковых щитов

Лабиринтовые канавки растачиваются одним и тем же инструментом (позиция 9) у всех четырех щитов.

В оправке предусмотрено клиновое устройство, посредством которого при продольном перемещении револьверной головки фасонный канавочный резец получает поперечное перемещение.

Позиция 1 является общей для всех щитов со сменными резцами, которые заменяются при переходе к обработке щитов другого габарита.

Групповая инструментальная наладка позволяет произвести перестройку станка на обработку различных щитов в минимальное время.

Обработка подшипниковых щитов на токарно-револьверных станках в сравнении с обработкой на токарно-винторезных станках является более производительной (в два — три раза) за счет применения инструментальных наладок с несколькими резцами, установленными на размер.

Затраты на изготовление инструментальных наладок, на первоначальную наладку станка и подналадку в процессе работы окупаются за счет повышения производительности труда. При этом экономическая эффективность будет тем больше, чем больше партия обрабатываемых подшипниковых щитов.

Обработка подшипниковых щитов на вертикальных токарных полуавтоматах.

В условиях крупносерийного и массового производства производительность токарно-револьверных станков оказывается недостаточной, поэтому для обработки подшипниковых щитов применяют вертикальные шести- и восьмишпиндельные токарные полуавтоматы или агрегатные станки.

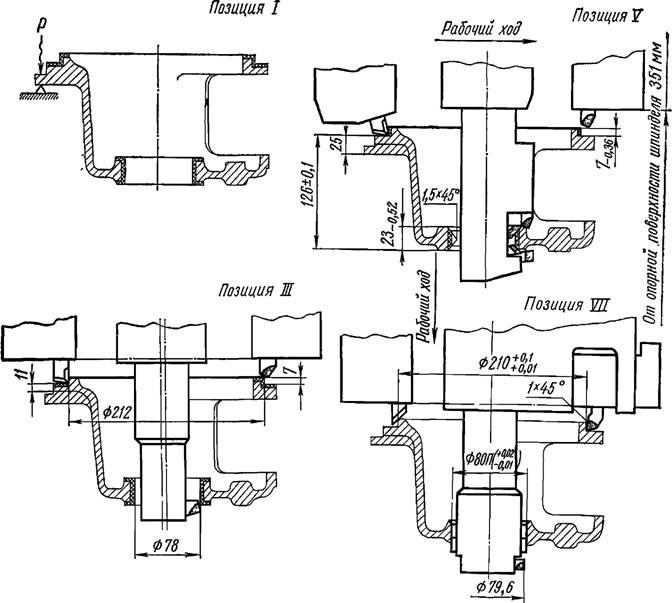

На рис. 3-19 показана инструментальная наладка для обработки двух подшипниковых щитов на восьмишпиндельном вертикальном токарном полуавтомате модели 1284Б. Станок состоит из восьмигранной центральной колонны и вращающегося вокруг нее круглого стола.

На столе станка имеется восемь равномерно расположенных по окружности специальных патронов для закрепления обрабатываемых деталей.

На колонне находятся шесть специальных суппортов (по числу рабочих позиций), каждый с двумя инструментальными наладками. Суппорты с наладками перемещаются в заданном направлении независимо друг от друга.

Позиции I ж II являются загрузочными; в патрон на I позиции закрепляется высокий подшипниковый щит, а в патрон на II — низкий щит (Р —.усилие закрепления).

На нечетных позициях обтачиваются высокие, а на четных — низкие подшипниковые щиты.

Последовательность выполнения переходов показана на рис. 3-19.

Изготовление высоких щитов заканчивается на VII, а низких — на VIII позициях, после чего стол станка с закрепленными в патронах щитами возвращается в исходное положение (на I ж II позиции),

готовые детали снимаются, а на их место устанавливаются заготовки, подлежащие обработке.

Таким образом, за полный цикл обработки, соответствующий одному обороту стола, со станка снимается две готовые детали.

Токарные вертикальные полуавтоматы по производительности значительно превосходят токарно-револьверные станки благодаря тому, что на них одновременно обрабатывается несколько деталей — по количеству рабочих шпинделей — без затраты времени на установку и снятие детали, так как этот переход выполняется на отдельных загрузочных позициях в процессе работы рабочих шпинделей.

Сверление отверстий и нарезание резьбы.

Рис. 3-19. Технологическая схема обработки двух подшипниковых щитов на вертикальном токарном полуавтомате

Рис. 3-19. Продолжение

В серийном производстве в подшипниковых щитах отверстия для крепления щитов со станиной и крепления к щиту крышек подшипников и кожухов вентиляторов сверлятся по кондуктору на вертикально-сверлильных станках (щиты небольших габаритов), а в более крупных подшипниковых щитах — на радиально-сверлильных станках. На этих же станках нарезается резьба.

В условиях крупносерийного и массового производства отверстия изготовляются на тех же станках, но с применением многошпиндельных сверлильных и резьбонарезных насадок, или на агрегатных станках.

Рис. 3-20. Поворотный кондуктор для сверления отверстий в подшипниковом щите

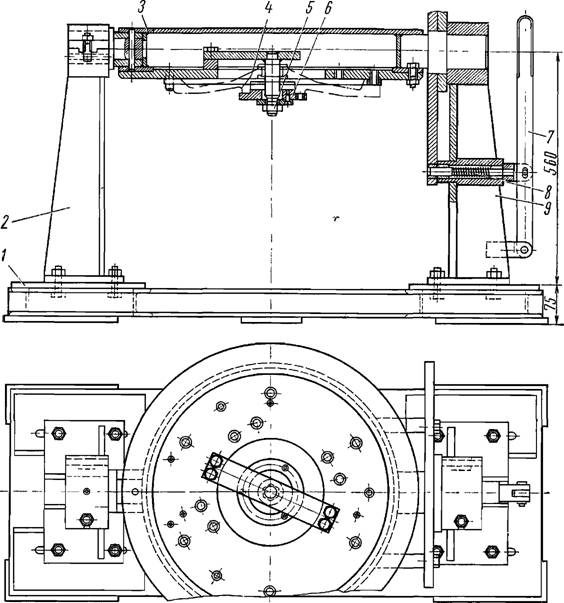

На рис. 3-20 показан простой поворотный кондуктор для сверления отверстий в подшипниковом щите электродвигателя на радиально-сверлильном станке.

Он состоит из основания 2, левой 2 и правой 9 стоек, поворотной платформы с кондуктором 3. Обрабатываемый щит 4 замковой поверхностью устанавливается на платформу, в отверстие под подшипник вставляется накладной кондуктор 6 и щит закрепляется гайкой 5.

Просверлив три отверстия в ступице, платформу со щитом поворачивают на 180° в положение, показанное на рисунке. В обоих положениях платформа фиксируется пальцем 8, который перед поворотом вытаскивается из втулки платформы рукояткой 7. После сверления остальных отверстий платформа поворачивается в исходное положение, щит снимается и на его место устанавливается новый.

Обработка подшипниковых щитов на агрегатных станках.

В большинстве своем на агрегатных станках в подшипниковых щитах производится сверление отверстий и нарезание в них резьбы.

На заводе «Динамо» (Венгрия) на агрегатных станках полностью обрабатывается девять типоразмеров задних и передних подшипниковых щитов асинхронных двигателей мощностью от 0,6 до 10 кВт. Щиты, обрабатываемые на таком станке, изображены на рис. 3-21, а.

Агрегатный станок (рис. 3-21, б) представляет собой пятипозиционный полуавтомат. На каждой позиции его на круглом поворотном столе имеется двухместное приспособление для закрепления подшипниковых щитов (рис. 3-21, в), а на рабочих позициях на кронштейнах закреплено по две силовых головки. Одна из них предназначена для обработки стороны А, вторая — стороны В подшипникового щита (см. рис. 3-21, а).

Для сверления двух радиальных отверстий и нарезания в них резьбы силовые головки устанавливают на траверсе станка.

На первой загрузочной позиции для обработки стороны А щит закрепляется изнутри тремя кулачками приспособления.

После обработки на рабочих позициях щит возвращается в исходную позицию, на которой переставляется во вторую часть приспособления для обработки стороны В и снова проходит через рабочие позиции.

Для обработки стороны В щит крепится аксиально, базой при этом служит обработанная поверхность стороны А.

Обрабатываются подшипниковые щиты на станке в следующей последовательности.

Сторона А (см. рис. 3-21, б).

Позиция I— загрузка. Щит закрепляется в разжим за поверхность 11 (см. рис. 3-21, а).

Позиция 1А — подрезка торцов (поверхности 2 и 5).

Позиция 2А — обточка наружных диаметров (поверхности 1 и 3).

Позиция ЗА — сверление отверстий для крепления щита со станиной, крышек и кожуха вентилятора к щиту (поверхности 6,7,4 и 14).

Позиция 4А — нарезание резьбы в просверленных отверстиях для крепления наружной крышки и кожуха вентилятора.

Сторона В.

Позиция I — перестановка детали на другую сторону приспособления. База (поверхности 2, 3).

Позиция 1В — черновая расточка замка и отверстия под подшипник (поверхности 9 и 12).

Позиция 2В — подрезка торцов (поверхности 8, 10 и 13).

Позиция ЗВ сверление бокового отверстия для спуска конденсата (поверхность 14).

Позиция 4В чистовая расточка замка и отверстия под подшипник.

На агрегатных станках обрабатываемая деталь остается неподвижной, вращение инструмента и продольная подача осуществляются силовой головкой. Отверстие под подшипник, замок и торцовые поверхности обрабатываются резцами, установленными в наладках силовых головок на размер.

Обработанные поверхности подшипникового щита имеют правильную геометрическую форму как на станке, так и после снятия детали со станка. Это обеспечивается тем, что к опорам приспособления деталь прилегает обработанными поверхностями, усилие закрепления направлено аксиально и щит при этом не испытывает упругих деформаций.