Конструкция катушек дополнительных полюсов.

Технологический процесс изготовления катушек дополнительных полюсов во многом отличается от процесса изготовления катушек главного полюса.

Из числа полюсных катушек катушки дополнительных полюсов являются наиболее компактными, а так как в них нет пустот, заполняемых замазкой, то катушки дополнительных полюсов лучше отводят тепло от медных шин сердечнику полюса.

Изоляцией между витками этих катушек (см. рис. 9-2, б) являются асбестовые прокладки толщиной 0,3 мм. Наружная изоляция катушек класса А состоит из трех слоев хлопчатобумажной ленты. Для катушек с более высокими классами нагревостойкости в качестве изоляции применяют микаленты и стеклянные ленты, пропитанные лаками, соответствующими классу изоляции.

Так, катушки с изоляцией класса нагревостойкости Н наружную изоляцию имеют из стеклянной ленты толщиной 0,1 мм (позиции 1 и 3, рис. 9-2, б) и стекломикаленты ЛСГФК толщиной 0,17 мм (позиция 2).

Пропитываются катушки в кремнийорганическом лаке К-47к.

Намотка катушек. Катушки наматываются на специальных намоточных станках, оснащенных приспособлениями для предохранения от скручивания шины при гибке ее на ребро. При отношении толщины шины к ее ширине не более 1 : 8 намотку катушек можно производить на намоточных станках типа ТТ, имеющих только одно движение шпинделя (вращение вокруг своей оси). Для прижима медной шины к шаблону при намотке катушки станок снабжен специальной штангой, шарнирно закрепленной на направляющих станка.

Однако более качественная намотка катушек, в том числе и с небольшим отношением толщины шины к ее ширине, получается на специальных станках со сложным движением намоточного шаблона. Нашей промышленностью для намотки полюсных катушек (из меди на ребро) выпускается полуавтомат модели ПНК-2 (рис. 9-7, а). На станке можно наматывать катушки с наибольшей шириной и длиной соответственно 500 и 1500 мм и наибольшим сечением меди 720 мм2.

В массивной станине станка расположен весь приводной механизм; сверху ее укреплена планшайба 6 со столом 8 и прижимным механизмом 12.

На станке наматывается на шаблон непрерывная спираль, которая затем разрезается на отдельные катушки пневматическими ножницами. Удлиненная форма катушки дополнительного полюса получается в результате следующих четырех движений стола и планшайбы (рис. 9-7, б), показанных при образовании одного квитка катушки:

- для образования одной удлиненной стороны катушки (положение I) стол 8 перемещается прямолинейно. Движение стол получает от рейки 7 (см. рис. 9-7, а), сцепленной с зубчатым колесом z4, сидящим на валу I. Вращение валу передается от двигателя через клиноременную передачу, систему шестерен и электромагнитную муфту 1.

В крайнем положении стол фиксируется конечным выключателем 4. Магнитный тормоз 10 в это время находится в рабочем состоянии, удерживая планшайбу в в неподвижном состоянии;

- для образования одной закругленной части катушки (положение II) планшайба в должна повернуться на угол 180°. Вращение планшайба получает через червячную пару z3 от включенной электромагнитной муфты 11. Стол 8 в момент вращения планшайбы заклинивается фиксирующим клином 5;

- образование другой удлиненной стороны катушки 9 (положение III) происходит при прямолинейном перемещении стола, который получает движение от тех же механизмов, что и в первом переходе. Однако движется он в направлении, обратном первому. Перемена направления движения осуществляется за счет переключения муфты 3 реверсивного механизма, включающего в зацепление с коническим зубчатым колесом z2 коническое колесо zb противоположное колесу z', включенному при первом переходе.

В момент образования радиусной части катушки кулачковая муфта находится в нейтральном положении, а тормозной клин 2 отключен;

- другая закругленная сторона катушки 9 образуется при повороте планшайбы 6 на угол 180° (положение IV).

Рис. 9-7. Полуавтомат модели ПНК-2: а — кинематическая схема; б — схема движения стола и планшайбы станка

Для намотки катушек дополнительных полюсов из голой шинной меди на ребро применяются станки и других конструкций [2]. Общим для всех намоточных станков катушек дополнительных полюсов является сложное движение шаблона.

Отжиг катушек.

В местах закругления поперечное сечение медной шины катушки при намотке из прямоугольного получается трапецеидальным с большим основанием на внутреннем радиусе катушки.

Для устранения утолщения катушки подвергают прессовке. Прежде чем выполнить эту операцию, катушки необходимо отжечь, так как в деформированном сечении медь становится твердой в результате нагартовки (изменения строения кристаллической решетки). Отжигают катушки в электрических шахтных печах с автоматической регулировкой температуры в пределе 600—620° С. Катушки, подлежащие отжигу, укладывают в корзину с некоторым зазором между витками и вместе с ней помещают в печь, которая закрывается крышкой для уменьшения доступа воздуха. Выдержав в печи катушки в течение 30—40 мин, корзину с катушками замачивают в ванне с водой, а затем на 3—5 мин помещают в раствор 5-процентной серной кислоты для удаления с поверхности меди окисной пленки.

Завершающей операцией является промывка катушек в течение 3—5 мин в подогретой до температуры 40—60° воде и сушка в печи.

У отожженных катушек поверхность должна быть чистой без окалины.

Прессовка катушек.

Рис. 9-8. Шаблон для опрессовки катушек

Катушки прессуются на гидравлическом прессе дважды. Первый раз для устранения утолщений в местах изгиба шины, второй раз — для получения размеров, заданных чертежом.

При первой прессовке между витками в местах закруглений прокладывают стальные закаленные пластины.

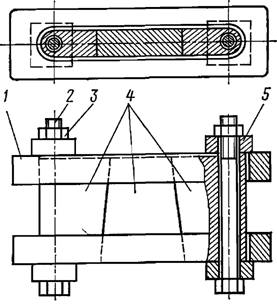

Вторая опрессовка катушек производится на шаблоне (рис. 9-8), состоящем из двух щек 1, трехклинного сердечника 4, шайб 5 с болтами 2 и гайками 3.

Для удобства надевания катушки на шаблон и снятия ее после прессовки шаблон разбирается на составные части. Последовательность сборки шаблона и прессовки катушки следующая. На одну из щек помещают катушку, в отверстие ее вставляют крайние части сердечника, надевают вторую щеку и вставляют среднюю часть сердечника, имеющую форму клина. Давлением пресса клин осаживается заподлицо со щекой. Таким образом, производится правка сторон катушки.

Затем давлением пресса через щеку катушка правится по высоте. О моменте окончания правки судят по возрастанию показаний манометра, свидетельствующих о том, что подвижная траверса пресса коснулась торца сердечника шаблона, служащего упором.

Для прессовки боковых сторон катушки шаблон поворачивают на 90°, вставляют в отверстие сердечника оба болта с шайбами и все

это стягивают гайками. Боковые стороны прессуются до упора в щеки шаблона.

Изолировка катушек.

В качестве изоляции между витками катушки применяется листовой асбест. Для изолировки катушку на верстаке растягивают гармошкой и между витками вставляют асбестовую изоляцию, предварительно нарезанную в форме прямоугольника длиной и шириной, несколько большей длины и ширины катушки. Излишки изоляции по внутреннему и наружному контурам катушки обрезают специальным ножом.

Для предохранения от сдвига изоляции катушку в .местах закруглений связывают киперной или стеклянной лентой.

Рис. 9-9. Стянутые струбцинами катушки

После межвитковой изолировки катушки подвергают пропитке. Наружная изоляция накладывается на катушки после первой пропитки и сушки.

Перед изолировкой под выводы подкладывают изоляционные прокладки, неровности у выводов и по всей поверхности заполняют специальной замазкой.

Для затвердевания замазки изделия сушат в печи при температуре 110—130° в течение 4 6 ч.

Наружную изоляцию накладывают вручную, на внутренних углах ленту подрезают до половины ширины.

Пропитка катушек.

Катушки с изоляцией классов А и В пропитываются в лаке 447, классов Е и В — в лаке MJI-92, класса F — в лаках ПЭ-933 и К-47к, класса Н — в лаке К-47к. Перед пропиткой катушки, изолированные между витками, стягивают струбцинами (рис. 9-9) и сушат в печи при температуре 110—130° в течение 4—6 ч.

Струбцина состоит из овальной трубы 5, к одному из торцов ее приварен диск 6, ас другого торца в отверстие трубы вварена втулка с резьбой 3, в которую ввертывается болт 1. Между катушками 4, набранными на струбцину, прокладывают сменную шайбу 2.

После сушки охлажденные до температуры 60—70° с расслабленными струбцинами (для лучшего прохода лака) катушки погружают в бак с лаком и выдерживают там до прекращения выделения пузырьков, но не менее 30 мин.

После стенания лака катушки стягивают струбцинами до отказа и помещают в печь для сушки.

В процессе сушки из пропиточного лака удаляются летучие вещества и давление между витками катушки ослабевает. Если своевременно не подтянуть винт струбцины, то между витками может получиться воздушная прослойка и катушка потеряет монолитность.

По истечении половины времени сушки тележка с катушками выкатывается из печи и производится подтяжка струбцин до отказа.

По окончании выпечки струбцины снова подтягивают до отказа и в таком положении катушки охлаждаются до температуры цеха, после чего их освобождают от стягивающих струбцин и передают на изолировку.

После наложения наружной изоляции катушки снова пропитывают. Режимы пропитки и сушки и применяемые для пропитки лаки определяются в зависимости от класса нагревостойкости изоляции катушек.

После пропитки катушки окрашивают покровной эмалью. Прочие операции изготовления катушек выполняются аналогично операциям изготовления катушек главных полюсов.