§ 4-8. Штамповка листов сердечников в различных типах производства

При выборе оборудования и штампов для изготовления листов сердечников исходят из экономической целесообразности, т. е. наибольшей производительности и наименьшей себестоимости обработки.

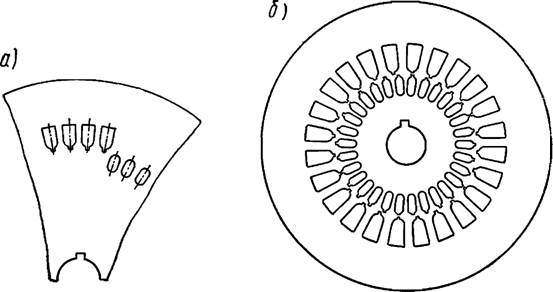

Рис. 4-15. Схема штамповки листов статора и ротора пазовыми

штампами:

а — одновременная пробивка трех пазов ротора и четырех пазов статора; б —заготовка с пробитыми пазами статора и ротора

В единичном и мелкосерийном производстве применяют простые по конструкции штампы и универсальное оборудование, в массовом и крупносерийном производстве — сложные совмещенные штампы и пресс-автоматы.

Единичное и мелкосерийное производство. Листы сердечников вырубаются за несколько операций. Из полос стали на универсальных прессах комбинированными штампами штампуются заготовки кружки с пробитыми отверстиями под вал и вентиляционные каналы.

Пробивка пазов в заготовках производится пазовыми штампами на пазовых пресс-автоматах.

Пазы у листов якоря пробиваются за одну операцию по одному или несколько пазов одновременно.

Штамповка листов ротора и статора сложнее. В первой операции в заготовке пазовым штампом пробивают пазы статора, а во второй — пазы ротора. Если числа пазов ротора и статора делятся на одно и то же число без остатка, в пазовом штампе совмещают одновременную пробивку пазов статора и ротора. Например, статор имеет 48 пазов, а ротор 36. При пробивке одновременно четырех пазов статора и трех пазов ротора за 12 ударов будут пробиты все пазы (рис. 4-15, а).

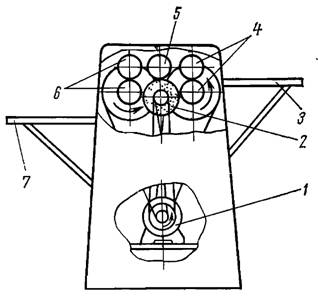

Рис. 4-16. Схема штамповки листов статора и ротора комбинированными штампами совмещенного действия

После пробивки всех пазов в заготовке (рис. 4-15, б) кольцевым штампом по внутреннему диаметру статора производится разделение листов. Остающийся на листе ротора припуск, равный величине зазора, снимается при обточке пакета ротора.

Серийное производство.

Штамповка листов сердечников производится на универсальных прессах комбинированными штампами совмещенного действия.

Листы якоря вырубаются за одну, а статора и ротора — чаще за две операции.

В первой операции из полосы вырубается готовый лист статора и кружок с центральным технологическим отверстием под ловитель (рис. 4-16, а). Кружок для данной операции является отходом.

Штамповку листов статора могут производить «дин или двое рабочих. При работе вдвоем рабочие места штамповщиков располагаются по обе стороны пресса.

Один рабочий, находящийся с тыльной стороны пресса, подает в рабочую зону штампа полосу, перемещает ее в процессе штамповки и удаляет отходы полосы, другой — эвакуирует из рабочей зоны листы статора и отходы-кружки. При такой работе за счет лучшего использования ходов пресса увеличивается съем с единицы оборудования.

Вырубка листов ротора производится вторым совмещенным штампом из кружков-отходов от первой операции (рис. 4-16, б).

Крупносерийное и массовое производство.

Штамповка листов сердечников с наружным диаметром до 350 мм производится на прессах-автоматах (см. § 4-11).

Изготовление листов магнитопроводов с диаметром более 350 мм

из-за отсутствия автоматизированного оборудования производится по двухоперационному процессу комбинированными совмещенными штампами так, как и при серийном производстве.

§ 4-9. Штамповка листов главных полюсов

Листы главных полюсов штампуются из стали Ст. 2 толщиной 1,5—2 мм, а крайние листы, предохраняющие сердечник от распушения,— из стальных полос толщиной 5 мм.

Точность сборки главных полюсов закладывается уже при штамповке. Расположение отверстий для заклепок должно быть в каждом листе полюса идентичным. Поэтому они штампуются совмещенными штампами, вырубающими наружный контур и отверстия за один удар, а собираются из листов, вырубленных одним и тем же штампом. Такие листы легко определить по шихтовочному знаку — радиусной канавке на боковой поверхности полюса (рис. 5-1, г), который вырубается каждым штампом на определенном месте.

§ 4-10. Снятие заусенцев у штампованных деталей

Рис. 4-17. Станок для снятия заусенцев

При штамповке деталей по контуру вырубки часто получаются заусенцы. Причин образования заусенцев несколько. Основными из них являются: увеличенный или неравномерный зазор между матрицей и пуансоном, штамповка деталей затупленными режущими кромками матрицы и пуансона, колебания в толщине и неровности материала. Заусенцы при сборке пакетов закорачивают между собой листы сердечников, в результате чего потери в стали увеличиваются.

Эти потери тем больше, чем больше высота заусенцев.

Возрастание потерь при этом объясняется не только закорачиванием листов, но и увеличенной зоной наклепа у листов с большими заусенцами.

По данным [13], заусенцы на листах статоров электродвигателей АОЛ 2-21/4 высотой 250—350 мкм в зависимости от усилий спрессовки приводят к увеличению потерь на 25—35%. При высоте заусенцев около 10 мкм величина потерь не превышает 3—5%. Чтобы изделия были без заусенцев, нужно иметь штампы высокого качества и поддерживать оборудование в исправном состоянии.

Заусенцы с листов сердечников снимают на станках различных конструкций. На рис. 4-17 схематически изображена конструкция

станка, нашедшая наиболее широкое применение на электромашиностроительных заводах.

Принцип работы станка заключается в следующем: от электродвигателя 1 через клиноременные передачи вращение передается на рабочий валик 2, на котором набраны шлифовальные круги, паре подающих 4 и паре приемных 6 валиков.

Передний стол 3 служит для укладки листов сердечников перед обработкой, а задний 7 — для приема их после снятия заусенцев.

Лист сердечника, подлежащий обработке, подается вручную в приемные валики, которыми захватывается и проталкивается между валиком со шлифовальными кругами и нажимным обрезиненным валиком 5; дальнейшее движение листа осуществляется с помощью приемных валиков.

Все три пары валиков вращаются в одном направлении, процесс резания обеспечивается за счет разности окружных скоростей рабочего валика (25 м/сек), пар подающих и приемных валиков (0,75 м/сек).