§ 7-4. Заготовительные работы

К заготовительным работам, выполняемым отдельными участками цеха, относятся: резка изоляционных материалов, правка и резка проводов прямоугольного сечения, изготовление выводных концов.

Резка изоляции. Изоляционные материалы, применяемые при изготовлении обмоток и в качестве пазовой изоляции, на электромашиностроительные заводы поступают в листах и рулонах.

Листовую изоляцию разрезают на заготовки требуемых размеров на ручных или механизированных ножницах. Рулоны на отдельные полосы разрезают на специальных роликовых ножницах (рис. 7-1).

Ручные рычажные ножницы для резки изоляции (особенно в электроремонтных цехах) благодаря простоте конструкции и универсальности еще находят применение, хотя работа на них тяжела и малопроизводительна. Они состоят из подвижного и неподвижного ножей и стола. Неподвижный нож закреплен на столе, а подвижный — на рычаге ножниц. Рычаг скреплен со столом с помощью оси, вокруг которой он поворачивается на определенный угол. С одной стороны рычага имеется противовес для облегчения поворота рычага, а с другой — рукоятка, за которую рычаг с подвижным ножом опускается и поднимается. На столе станка имеется передвижной упор для установки разрезаемых листов на определенную ширину.

На многих заводах резка листовой изоляции механизирована и производится на гильотинных ножницах с автоматической подачей материала в зону резки. Процесс резки часто совмещен с формовкой пазовых коробочек.

Пазовые коробочки изготовляют из изоляционного материала. Им придают форму, соответствующую форме паза сердечника, куда они вставляются перед укладкой обмотки.

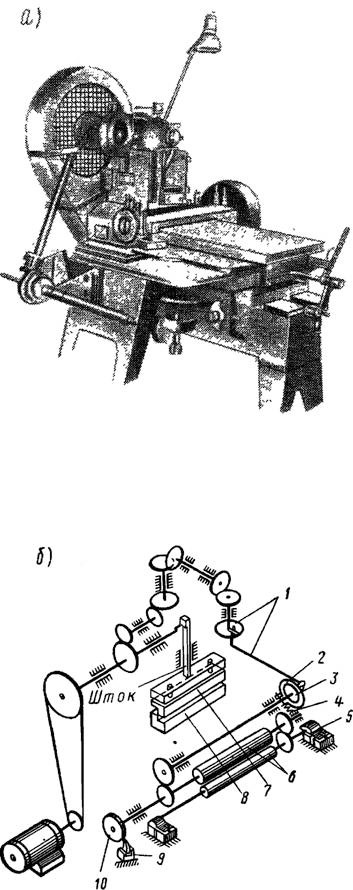

На рис. 7-2, а показаны общий вид станка и его кинематическая схема (рис. 7-2, б) для резки изоляционного материала и формовки пазовых коробочек.

Рис. 7-1. Роликовые ножницы

Станок состоит из механизма подачи изоляционных материалов, узла эксцентрикового пресса со штампом для резки материала и формовки коробочек, механизма привода. Все эти узлы закреплены на литой станине.

Разрезаемый материал подается под штамп стальными шлифованными валиками 6, прижимаемыми друг к ДРУГУ пружинами 5. Вращение для подачи материала валики получают от электродвигателя через систему передач и фрикционную муфту 3. Верхние полукольца 2 пружиной 4 прижимаются к диску фрикционной муфты и при вращении «вперед» передают ему движение, а вместе с ним поворачиваются и валики 6, подавая материал под нож 7 штампа 8.

При вращении полуколец в обратном направлении храповое колесо 10 упирается в неподвижную собачку 9, фрикцион 3 буксует, при этом валики 6 остаются неподвижными.

Вращение подающих валиков, их остановка, движение ползуна пресса с ножом 7 согласованы между собой.

Изоляционный материал разрезается ножом 7 в тот момент, когда валики 6 не вращаются. При движении вниз ползуна пресса происходит формовка пазовой коробочки.

Величина подачи регулируется изменением эксцентриситета кулисы 1 и уточняется храповым колесом, имеющим шаг между зубьями 0,5 мм.

На станке могут разрезаться изоляционные материалы толщиной до 0,5 и шириной до 800 мм. Наименьшая и наибольшая ширина нарезаемых полос соответственно 2,5 и 100 мм.

Правка и резка проводов прямоугольного профиля.

Одновитковые катушки якоря и стержневые обмотки электрических машин переменного тока изготовляют из медных изолированных и неизолированных проводов прямоугольного профиля.

Рис. 7-2. Станок для резки изоляционных материалов и формовки пазовых коробочек

Заготовкой для таких обмоток служат прямые проводники соответствующей длины.

Кабельные заводы прямоугольные провода поставляют в бухтах.

Правка и резка проводов на заготовки производится на медерезательных станках различных конструкций.

По принципу перемещения рабочих органов эти станки можно разделить на два вида: а) медерезательные станки с приводом каретки от кривошипно-шатунного механизма (рис. 7-3); б) медерезательные станки с приводом каретки бесконечной цепью.

Рис. 7-3. Медерезательный станок с кривошипно-шатунным приводом

Резка и правка медных шин на станке (см. рис. 7-3) осуществляется в следующей последовательности. Бухта шинной меди надевается на вращающуюся стойку, установленную рядом со станком. Конец шины 6 захватывается зажимом 4 каретки 5 и при ее движении вправо шинная медь протягивается через систему роликов 8, выправляющих шину по толщине, и ролики 7, выправляющие ее по ширине. В конце хода каретки шина отрезается ножом, установленным в правой части станка.

Каретка имеет возвратно-поступательное движение, которое она получает от кривошипно-шатунного механизма, состоящего из шатуна 3 и кривошипа 2 с делениями.

При движении влево зажим 4 освобождает шину и каретка скользит вдоль шины.

Длина отрезаемой шины регулируется ходом каретки, который устанавливается за счет изменения длины кривошипа.

Если необходимо получить шину длиной больше хода каретки, то станок настраивают так, чтобы нож отрезал шину после нескольких оборотов колеса 1.

Изготовление выводных концов.

Выводные концы статоров и индукторов изготовляют из гибкого кабеля, а полюсные катушки в качестве выводов имеют гибкий кабель или медные пластины. Марку провода выбирают в зависимости от класса нагревостойкости: для класса А — провода с резиновой (ПРГ) и полихлорвиниловой

(УВГ) изоляциями, для классов F и Н — с кремнийорганической (РКГМ) и фторопластовой (ПТЛ-200 и ПТА-250) изоляциями.

Медные выводные пластины изготовляют из шинной меди толщиной 1 мм. Заготовки для пластин отрезают от медной шины на пневматических или ручных ножницах, а затем пластине на шаблоне придают соответствующую форму гибкой заготовки.

Рис. 7-4. Пневматические ножницы для резки кабеля

Концу пластины, к которому будет припаян провод катушки, штампом придается U-образная форма, а у второго конца пробивают соединительное отверстие и конец облуживают.

Выводные концы из кабеля изготовляют резкой на ножницах (рис. 7-4) по размеру, указанному в чертеже, затем зачищают концы от изоляции и припаивают к ним кабельные наконечники.

Пневматические ножницы для резки кабеля состоят из цилиндра 7, на штоке поршня которого закреплен подвижный нож 6. Второй неподвижный нож 5 укреплен на кронштейне 2, приваренном к корпусу цилиндра.

Для направления движения ножа 6 служит шпонка 4. Приспособление закрепляется на столе рядом с приспособлением для снятия изоляции с концов кабеля.

Для безопасности работы ножницы закрыты кожухом 3, имеющим отверстие для прохода кабеля.

Вставленный между ножами кабель отрезается подвижным ножом, получающим движение при включении пневмоцилиндра. Для амортизации поршня 8 при ударе в конце его движения служат прокладки 7 и 9.

Рис. 7-5. Автомат для резки провода и зачистки выводных концов

Изоляция с концов кабеля снимается на ножницах аналогичной конструкции, у которых ход ножа ограничен, а профиль режущих кромок ножей соответствует диаметру кабеля. Когда ножи сомкнутся и надрежут изоляцию, кабель из ножей вытаскивают, освобождая конец его от изоляции. Затем зачищают от изоляции второй конец кабеля.

Ножи у приспособления делаются сменными в зависимости от диаметра кабеля.

Подобный процесс изготовления выводных концов применяется в условиях мелкосерийного производства.

Резка кабеля для заготовок необходимой длины с зачисткой от изоляции обоих концов при массовом производстве электродвигателей единой серии осуществляется на специальных станках.

На рис. 7-5 показан автомат для резки провода и зачистки выводных концов обмоток электрических машин серий А и АО 5-го и 7-го габаритов. В сварном корпусе такого станка смонтированы электродвигатель, редуктор, механизмы резки и зачистки.

На станке могут изготовляться выводные концы сечением до 4 мм2 и длиной до 450 мм.