Конструкция пластин. Коллекторные пластины изготовляются из холоднотянутой меди трапецеидального сечения (рис. 6-3, а). Для большинства коллекторов применяется медь марки Ml ГОСТ 859—66), а для скоростных и наиболее ответственных машин — кадмиевая медь (с содержанием 1% кадмия); для некоторых специальных машин — медь с присадками серебра, циркония и др.

При изготовлении профильной меди для пластин коллекторов кабельные заводы руководствуются ГОСТ 3568—47, который устанавливает допуски на изготовление, методы контроля и требования к качеству поверхности.

Стандарт не устанавливает определенных размеров a, h и а, они должны быть оговорены в заказе электромашиностроителями, причем размер а должен быть кратным 0,01; h — 0,5.

ГОСТ 3568—47 предусматривает два класса точности на изготовление размера а (табл. 6). По какому из них должна быть изготовлена медь, указывается в заказе.

Допускаемые отклонения размеров коллекторной меди, деле

Размер а | Допускаемые отклонения по классам точности | Размер Л | Допускаемые | |

| За | 4 |

| |

До 3 | —0,04 | —0,06 | До 18 | —0,2 |

Свыше 3 до 6 | —0,05 | —0,08 | Свыше 18 до 30 | —0,3 |

Свыше 6 до 10 | —0,06 | —0,10 | Свыше 30 до 50 | —0,6 |

Свыше 10 до 18 | —0,07 | —0,12 | Свыше 80 до 105 | -1,0 |

Проверяют размер а и угол а предельным шаблоном (рис. б-З, б). Толщина шаблона не более 4—5 мм, точность изготовления рабочих размеров — 0,005 мм.

Размеры а будут соответствовать допускаемым в том случае, если медь не будет выступать выше верхнего среза (аНаиб) и утопить за нижний срез (аНаим ).

Рис. 6-3. Профиль коллекторной меди и шаблон для проверки профиля: а — профиль меди; б — шаблон

Эти положения легко определить по просвету между медью и поверочной лекальной линейкой, наложив последнюю на срез шаблона.

Правильность угла а проверяется плотностью прилегания сторон профиля меди к сторонам шаблона. Здесь допускается просвет, величина которого определяется щупом. Между стороной профиля и шаблона в зазор не должны входить щупы толщиной 0,05 мм при h = 30 ... 80 мм и 0,08 мм при h — 80 ... 105 мм.

Размер h контролируется скобой или универсальными измерительными средствами.

Технологический процесс изготовления медных коллекторных пластин состоит из операций резки или штамповки, правки, фрезерования и лужения шлица, контрольных операций.

Резка или штамповка меди.

Электромашиностроительные заводы получают коллекторную медь с кабельных заводов в виде полос длиной от 1,5 до 3,5 м.

В зависимости от толщины медной пластины и типа производства заготовки коллекторных пластин получают резкой полосы на горизонтально-фрезерных или специальных станках или штамповкой в штампе на эксцентриковых прессах.

Коллекторные пластины толщиной до 10 мм чаще всего вырубаются штампом на эксцентриковых прессах с окончательным профилем для коллекторов на пластмассе и с учетом припуска по ласточкину хвосту на токарную обработку (для коллекторов на металлической втулке).

Штамповка пластин дает возможность получить отходы меди в виде массивных кусочков, а не в виде стружки, смешанной с миканитовой крошкой.

Комплект пластин, собранный из штампованных заготовок, требует меньшего времени на токарную обработку ласточкина хвоста.

Правка пластин.

После штамповки или резки медные пластины имеют заусенцы, кривизну и другие дефекты. Заусенцы должны быть опилены, а пластина выправлена.

Правка пластин производится на стальной плите ударами медного молотка или специальным штампом на фрикционном прессе.

Процесс правки пластин вручную медным молотком на стальной плите очень трудоемкий, требующий большого навыка.

Механизированная правка пластин в специальном штампе на фрикционном прессе более производительна, чем правка вручную, однако из-за упругих деформаций меди качество правки не всегда бывает высоким. На рис. 6-4 показана конструкция штампа для правки медных пластин коллектора на фрикционном прессе.

В рабочую зону штампа пластина, подлежащая правке, укладывается на матрицу и снимается с нее после правки пинцетом.

На рабочих поверхностях матрицы и пуансона сделаны продольные острые выступы высотой 0,3 мм через каждый 5 мм.

При ударе выступы рабочих частей штампа внедряются в пластину, растягивая верхний слой металла, и таким образом выправляют пластину в целом.

Фрезерование шлицев.

В коллекторных медных пластинах с петушками, выполненными за одно целое с пластиной, должен быть профрезерован шлиц для вкладывания проводников обмотки.

Шлицы коллекторных пластин могут быть профрезерованы как в отдельных пластинах до сборки, так и в собранном коллекторе. Оба способа имеют свои преимущества и недостатки.

При фрезеровании шлицев в отдельных пластинах до сборки в случае брака может быть выброшена только одна пластина. Брак при фрезеровании шлица в собранном коллекторе хотя бы в одной пластине приведет к неисправимому браку всего коллектора.

Брак при фрезеровании глубоких шлицев в тонких пластинах из-за смещения прорези с середины и связанной с этим срезом щечки — явление не редкое. Поэтому в коллекторах с тонкими пластинами фрезерование шлицев лучше осуществлять до сборки.

Фрезерование шлицев в коллекторных пластинах до сборки производится на специально оборудованных горизонтально-фрезерных станках или специальных полуавтоматах. При фрезеровании шлицев в собранном коллекторе экономится вспомогательное время, связанное с установкой и снятием детали.

На одном из заводов все операции по изготовлению медных коллекторных пластин для тяговых электродвигателей электровозов полностью автоматизированы.

Рис. 6-4. Штамп для правки медных пластин коллектора:

1 — плита нижняя; 2 — матрица; 3 — колонка; 4 — втулка направляющая; 5 — плита верхняя; 6 — хвостовик; 7 — прокладка; 8 — пуансон; 9 — ограждение; 10 — упор

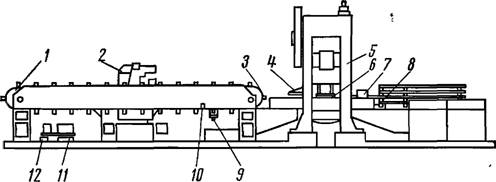

На автоматической линии (рис. 6-5), состоящей из автоматических устройств, последовательно выполняются девять технологических операций.

Медные полосы укладываются в загрузочное устройство 8, из которого механизм подачи 7 толкает полосу 6 в штамп на шаг, равный длине коллекторной пластины. На чеканочном прессе 5 в штампе последовательно выполняются операции: правка пуансоном и матрицей с вафельной насечкой, вырубка контура пластины, правка пуансоном и матрицей с плоскими рабочими поверхностями, отрубка пластины от полосы.

Отрубленная пластина при помощи передающего механизма 4 подается на пластинчатый конвейер 7, который транспортирует ее к горизонтально-фрезерному станку 2.

Рис. 6-5. Автоматическая линия изготовления коллекторных пластин

На станке производится фрезерование шлица в петушке коллекторной пластины. Установка пластины в тиски станка, выем обработанной детали с последующей установкой в зажим конвейера производятся при помощи манипулятора.

В ванне 12 пластина покрывается флюсом, а ванне 11 производится лужение шлица. Боковые поверхности шлица облуживаются при помощи пластины-вставки, вводимой в шлиц петушка. Пластина- вставка периодически окунается в ванну с припоем. Готовые пластины, освобождаемые из зажимов 3, 9 конвейера, падают в бункер. Электроимпульсный счетчик 10 показывает количество обработанных пластин. Такт линии 7 сек: