Выбор материала и способа формообразования заготовок деталей гидротурбин требуют компромиссного решения. С одной стороны, выбранный материал должен обеспечить максимальную статическую и усталостную прочность детали при всех возможных в ходе эксплуатации нагрузках, высокую долговечность турбины, а в деталях проточного тракта — и высокую кавитационно-эрозионную прочность. С другой стороны, естественно стремление к наиболее дешевым металлам и сплавам. При этом желательно, чтобы выбранные способы формообразования заготовок и последующей термической и механической их обработки в пределах производственных возможностей предприятия позволили максимально сократить цикл изготовления турбины в целом и обеспечить оптимальную загрузку технологического оборудования. Необходимо также учитывать условия транспортировки деталей турбины на место монтажа, особенности ее сборки, мелкосерийный характер гидротурбинного производства и множество других факторов.

В настоящее время в гидротурбостроении используют большое число высокопрочных и технологичных материалов. Стремление к сокращению металлоемкости заготовок привело к широкому внедрению сварных конструкций из листового проката. Все большее применение находят неметаллические материалы, заменяющие цветные сплавы, расход которых уменьшился в два — четыре раза. В первую очередь это относится к парам трения в узлах направляющего аппарата и вала турбины. Начато внедрение неметаллических материалов вместо бронзы в рабочих колесах поворотно-лопастных гидротурбин.

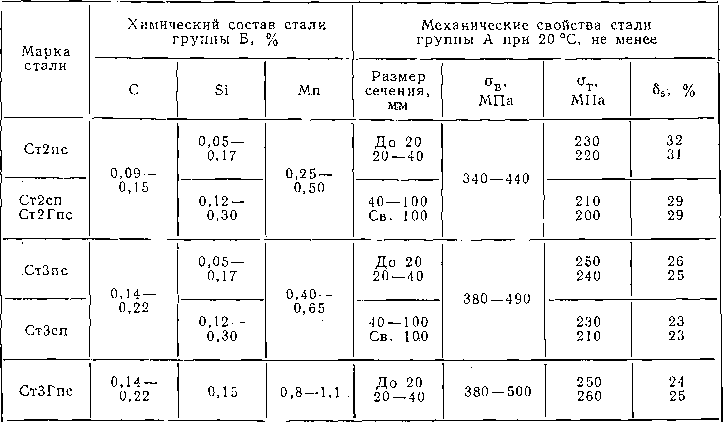

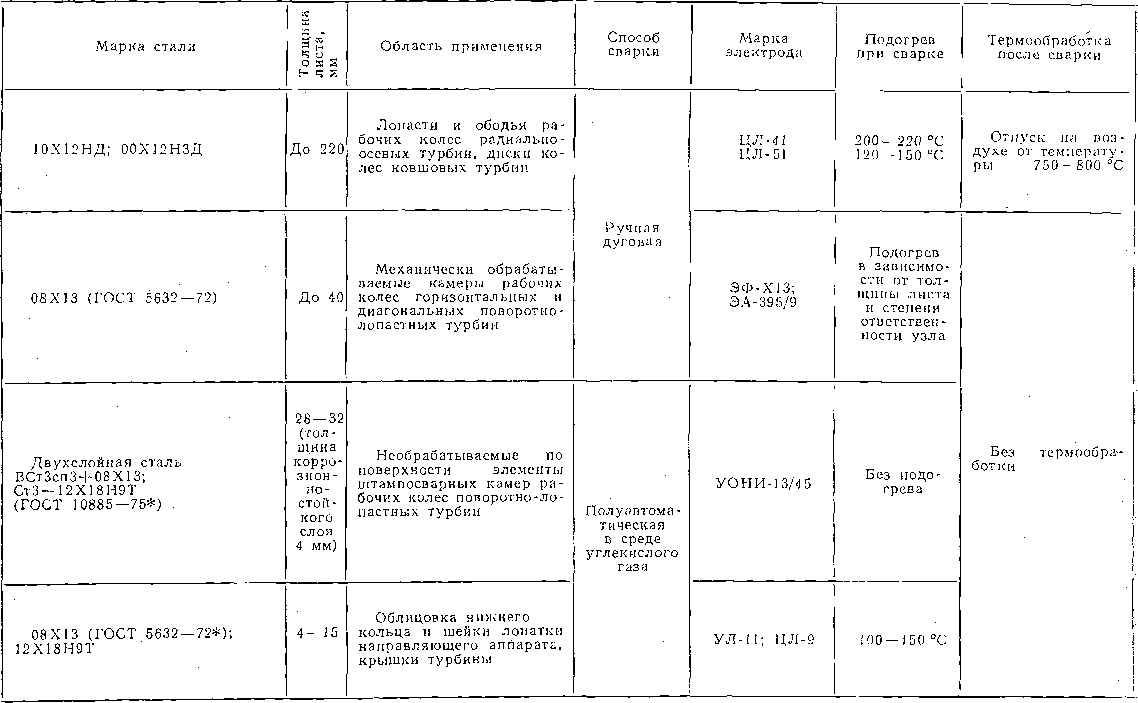

Расход листового проката в общем расходе материалов составляет 50—65% для поворотно-лопастных турбин и до 75% для радиально-осевых турбин; 75—90% всего применяемого проката выполняют из углеродистой стали обыкновенного качества марок ВСт3 и БСт3 по ГОСТ 380—71* в виде листов толщиной от 4 до 160 мм. Расход сортового проката и труб, применяемых для крепежных деталей, элементов рычажных передач, трубопроводов, не превышает 2 % для турбин всех типов. Химический состав и механические свойства сталей обыкновенного качества приведены в табл. XIV.3, низколегированных и коррозионно-стойких сталей — в табл. ΧΙ.4 и XI.5. Данные по стальному прокату, применяемому для гидротурбин, приведены в табл. XIV.4.

Таблица XIV.3. Химический состав и нормы механических свойств углеродистой стали обыкновенного качества по ГОСТ 380 — 71*

Примечания: 1. В зависимости от назначения сталь подразделяют на три группы: А — поставляемую по механическим свойствам; Б — поставляемую по химическому составу; В — поставляемую по механическим свойствам и химическому составу. 2. В зависимости от нормируемых показателей сталь подразделяют на категории (марки): группы А — 1; 2; 3; группы Б — 1; 2; группы В — 1—6. 3. Сталь всех групп марок 1—4 по степени раскисления изготовляют кипящей (кп), полуспокойной (пс) и спокойной (сп), марок 5 и 6 — полуспокойной и спокойной. 4. В обозначении стали буквы Б и В означают группу стали; группу А в обозначении марки стали не указывают; буквы Ст означают сталь, цифры 1—6 — категорию стали в зависимости от химического состава и механических свойств, буквы сп, пс, кп — степень раскисления. Категорию стали указывают в конце обозначения марки. Для обозначения полуспокойной стали с повышенным содержанием марганца к обозначению стали после номера марки ставят букву Г, например ВСт3Гпс3. 5. Для всех указанных марок содержание остальных химических элементов: S ≤0,05 %; Р ≤0,04 %; Сr≤ 0,3 %; Сu ≤0,3 %; Νί ≤ 0,3 %; As≤ 0,08 %.

Заготовки наиболее массивных и сложных по форме деталей (цельнолитых рабочих колес радиально-осевых турбин, втулок рабочих колес поворотно-лопастных турбин, колонн статора и некоторых других) изготовляют литыми из углеродистых и низколегированных сталей. Данные по стальному литью приведены в табл. XIV.5.

Таблица XIV.4. Заготовки из листового и сортового стального проката, применяемые в гидротурбостроении

Продолжение табл. XIV.4

Таблица XIV.5. Заготовки из стального литья, применяемые в гидротурбостроении

Таблица XIV.6. Химический состав и нормы механических свойств сталей, применяемых в гидротурбостроении

Примечание. В стали 40ХФА V = 0,1-0,2 %; в стали 35ХМ Мо<0,25-0,30%.

Стальные поковки составляют до 13 % от массы гидротурбины. В основном это крупные детали: валы, рычаги и цапфы лопастей рабочих колес поворотнолопастных турбин, крупные крепежные детали (до Ml80 при массе до 250 кг) фланцевых соединений ротора агрегата. Химический состав сталей и механические свойства в зависимости от наибольшего размера сечений поковки даны в табл. XIV.6.

Малоуглеродистые стали (с содержанием углерода до 0,3 %) свариваются хорошо, но обладают невысокими прочностными свойствами. В связи с этим в гидротурбостроении для отливок широко применяют низколегированные кремнемарганцовистые хорошо сваривающиеся стали 20ГСЛ и 20ГСФЛ, имеющие достаточно высокие механические характеристики. Для небольших отливок применяют также сталь 35Л, несмотря на то, что при ее сварке требуется подогрев. В связи со значительными размерами и массой и общими требованиями к форме и качеству заготовок их изготовляют по специальным техническим условиям. Химический состав и механические свойства сталей для отливок приведены в табл. XI.2 и XI.3.

В отдельных случаях для массивных отливок при толщине стенок более 250 мм применяют сталь 25ГСЛ. Несмотря на повышение содержание углерода на 0,05 % уровень требуемых прочностных характеристик этой стали принимают таким же, как для стали 20ГСЛ, применяемой для менее массивных деталей.

Практически для всех литых деталей гидротурбин обязателен контроль механических свойств. Механические свойства определяют на образцах, вырезанных из отдельно отлитых или (для особо ответственных деталей) из прилитых к отливке пробных планок. Пробные планки независимо от способа их получения должны проходить термообработку совместно с отливкой.

Из коррозионно-стойких сталей отливают заготовки лопастей поворотно-лопастных турбин, литые элементы сварных рабочих колес радиально-осевых и ковшовых гидротурбин, а также цельнолитые рабочие колеса радиально-осевых турбин.

Детали рабочих колес работают при высоких статических и динамических напряжениях, подвержены кавитационной и нередко абразивной эрозии. Поскольку интенсивность кавитационной эрозии резко увеличивается, если ей сопутствует процесс коррозионного воздействия, применяемые стали должны быть не только кавитационно-, и но коррозионно-стойкими.

0,15-0,25 %; в стали 38ΧΗ3ΜΑ Мо = 0,24-0,3 %.

Этим требованиям в различной степени удовлетворяют высокохромистые стали (с содержанием хрома более 12 %), химический состав и механические свойства которых приведены в табл. XI.2 и XI.3.

Для чугунных отливок применяют серый чугун по ГОСТ 1412—79* и высокопрочный чугун с шаровидным графитом по ГОСТ 7293—79*. В основном это заготовки корпусных деталей регуляторов, маслонапорных установок и вспомогательного оборудования небольших размеров и массы. Из крупных деталей основного оборудования из чугуна выполняют только поршень сервомотора рабочего колеса поворотно-лопастной турбины. Общий объем деталей из чугуна в гидротурбинах по массе не превышает 5 %. Механические свойства чугунных отливок приведены в табл. XIV.7. Большинство деталей из высокопрочного чугуна в соответствии с. условиями работы подвергают гидравлическим испытаниям.

Таблица XIV.7. Химический состав и механические свойства отливок из серого чугуна, применяемых в гидротурбостроении

Несмотря на плохую свариваемость высокопрочного чугуна, его хорошие антифрикционные свойства в сочетании с достаточно высокими механическими свойствами создают основу для более широкого применения этого материала.

Допускаемые давления в парах трения, изготовленных из разных материалов, даны в табл. XIV.8.

Таблица XIV.8. Допускаемые давления рдоп в парах трения

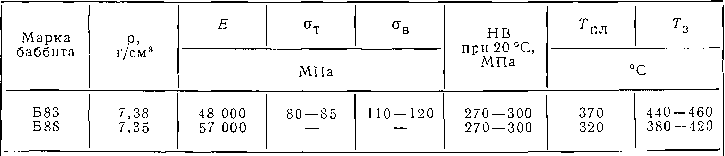

Массовый расход цветных сплавов в гидротурбинах не превышает 0,5 %. К этой группе относятся бронзы БрОФ10-1, БрОЦС5-5-5 и БрАЖМц10-3-1,5, а также баббит Б83. Эти материалы обладают высокими антифрикционными свойствами. Бронзы в виде литых заготовок применяют для изготовления втулок, работающих в паре трения с коваными или литыми стальными деталями механизма поворота лопастей рабочих колес и (реже) лопаток направляющих аппаратов. Наиболее крупные втулки имеют диаметр до 2 м при массе 300—350 кг и работают при небольших (до 1 м/мин) скоростях скольжения и высоких давлениях. Механические свойства отливок из бронзы приведены в табл. XIV.9.

Таблица XIV.9. Основные физико-механические свойства отливок из бронзы

Таблица XIV.10. Основные физико-механические свойства баббитов (ГОСТ 1320 — 74*)

Примечание. Здесь σт — предел текучести при сжатии; σв — предел прочности при сжатии; Тпл — температура плавления; Тз - температура заливки.

Таблица XIV. 11. Характеристики некоторых резин, применяемых в гидротурбостроении

Форма | Область применения | Марка резины* | Степень твердости резины ** | Рабочая среда | Рабочий интервал температур, °C | Реко- | Условная прочность при разрыве, МПа | Относительное удлинение при разрыве, %, не менее | Твердость по Шору HRA |

Пластина по ГОСТ 7338 — 77* | Торцовые лепестковые уплотнения направляющих подшипников | МС | С | Нейтральная проточная или сточная вода и растворы солей | От —30 до +80 | Толщина 5 — 6 | 5,0 | 3000 | 50 — 65 |

Шнур круглого | Неподвижные фланцевые соединения | МС | С | Масло | От —30 | Диаметр 4—16 | 4,4 | 250 | 50 — 65 |

Уплотнительная манжета по ГОСТ 6969 — 54 | Цапфы лопаток | МС | П | Масло, вода | От —35 до +80 | Наружный диаметр до 300 | 8,0, | 100 | 80 — 90 |

Антифрикционный материал по ТУ 3199—73 | Вкладыши направляющих | МС (на базе натурального каучука) | С | Нейтральная вода | До +80 (максимальная эксплуатационная +50) | Толщина слоя | 12 | 400 | 55 — 65 |

* Обозначение марки резины: МС — маслостойкая. | |||||||||

Среднее массовое содержание легирующих материалов в бронзе указывается в % в ее марке. Оловянные бронзы рекомендуется применять только в тех случаях, когда заменители (безоловянные бронзы, латуни, древесные пластики, пластмассы и др.) не могут обеспечить надежную работу узла. Особенностью алюминиевых бронз являются высокие механические свойства и твердость, но худшие по сравнению с оловянными литейные свойства, что затрудняет возможность получения высококачественных отливок. Недостатком алюминиевых бронз является также несколько более высокое значение коэффициента трения.

Для заливки вкладышей и сегментов направляющих подшипников гидротурбин, работающих на масляной смазке, для обойм червячно-винтовых насосов и некоторых других узлов применяют баббит Б83 на оловянной основе (83 % олова). Основные свойства баббитов приведены в табл. XIV. 10. Баббит Б83 работает в паре трения с кованой сталью марки 40 при окружной скорости не более 20 м/с и давлении до 3,2 МПа. Долговечность баббитовых подшипников зависит от толщины слоя баббита, поэтому стальной вкладыш нужно заливать возможно более тонким слоем баббита.

Из неметаллических материалов в гидротурбостроении применяют резину (табл. XIV.11) для облицовки вкладышей и сегментов направляющих подшипников на водяной смазке и уплотняющих элементов подвижных и неподвижных соединений, маслонаполненный капрон и антифрикционный стеклоэпоксидный материал (табл. XIV.12) для втулок подшипников лопаток и других пар трения узлов направляющих аппаратов, работающих на периодически заменяемой густой смазке. Резиновые подшипники рассчитаны на работу при давлении не более 1,0 МПа и окружной скорости 1,5—30 м/с.

Таблица XIV. 12. Основные физико-механические свойства неметаллических материалов подшипников направляющих аппаратов

Материал | Р, г/см3 | σв, МПа, не менее | KCV, кДж/м2, не менее | Водопоглощение, | ||

при сжатии | при изгибе | при растяже | ||||

Маслонаполненный капрон | 1,12 | 70 | 70 | 90 | 70 | 1,12 — 12 |

Антифрикционная стеклоэпосидная композиция | 1,4 —1,6 | 100 | 120 | 70 | 10 | 0,02 |