XIII.3. РЕМОНТ ДЕТАЛЕЙ ГИДРОТУРБИН, ПОВРЕЖДЕННЫХ КАВИТАЦИОННОЙ ЭРОЗИЕЙ

Время появления и характер кавитационных разрушений деталей гидротурбин при прочих равных условиях зависят от применяемых материалов. Изготовление деталей гидротурбин из кавитационно-стойких материалов в значительной мере способствует увеличению межремонтного периода.

Своевременное проведение ремонтов предупреждает возникновение значительных кавитационных разрушений, уменьшает объем работ и время простоя.

С точки зрения технологичности кавитационно-стойкие материалы должны хорошо обрабатываться и свариваться. Такими свойствами обладают коррозионно- стойкие стали, а также наплавки электродами, содержащими большой процент хрома и никеля.

Характер и размеры кавитационной эрозии зависят также от соблюдения правил технической эксплуатации. При нарушении их появляются значительные разрушения, и ремонт таких деталей становится сложным и трудоемким или вообще невозможным без демонтажа.

Детали проточной части.

Поврежденные под воздействием кавитации детали проточной части гидротурбины восстанавливают наплавкой кавитационно-стойкого защитного слоя специальными электродами. Защита поверхности деталей, выполненных из углеродистой или низколегированной стали, облицовкой листовой коррозионно-стойкой (нержавеющей) сталью не рекомендуется, что подтверждено опытом длительной эксплуатации на многих ГЭС.

Ремонт деталей проточной части гидротурбин, поврежденных кавитацией, заключается в подготовке, заварке и зачистке поверхностей и в большинстве случаев производится на месте без демонтажа.

Подготовка и зачистка поверхностей.

Подготовка поверхности состоит в удалении поврежденного металла. Разрушенный металл деталей из углеродистых и низколегированных сталей удаляют воздушно-дуговым строганием с помощью угольных электродов, деталей из коррозионно-стойких сталей — только механическим способом (рубкой пневматическим молотком или шлифованием). Подготовленные под сварку поверхности очищают от жировых и других загрязнений. Для обезжиривания используют уайт-спирит или ацетон.

Если в результате удаления разрушенного металла образуются значительные углубления, форму детали восстанавливают наплавкой углеродистыми электродами. Наплавку защитного кавитационно-стойкого покрытия производят аустенитными электродами в два-три слоя. Наплавленный слой зашлифовывают заподлицо с окружающей поверхностью и проверяют по шаблонам, снятым в неповрежденных местах.

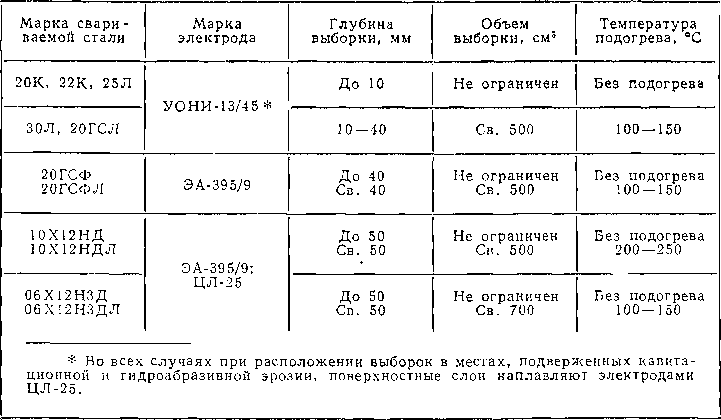

Таблица XIII.2. Электроды для заварки выборок и наплавки защитного слоя

Сварочные работы.

В табл. XIII.2 указаны основные электроды для заварки выборок и наплавки защитного слоя. Для сварки используют постоянный ток обратной полярности. Силу сварочного тока назначают из расчета 40—45 А на 1 мм диаметра электрода при сварке электродами марки УОНИ-13/45 в нижнем положении, при сварке электродами остальных марок в том же положении — 30 А. При сварке в вертикальном и потолочном положениях силу сварочного тока уменьшают на 10—20 %. Во всех случаях, где это возможно, сварку производят в нижнем или полувертикальном положении.

Сварку ведут короткой дугой с зачисткой шлака и брызг зубилом и металлической щеткой. При сварке аустенитными электродами тщательно заделывают кратеры повторными замыканиями дуги. Ширина валиков не более 2,5 диаметров электрода. В зависимости от глубины и объема заварку выборок на углеродистых, низколегированных и высоколегированных сталях, кроме 10Х18Н3Г3Д2Л, рекомендуется выполнять с подогревом (табл. ΧΙΙΙ.3). Подогрев перед сваркой осуществляют газовыми нагревателями, индукторами или другими приспособлениями. Радиус зоны подогрева — 300 мм от места сварки. Температуру в процессе сварки поддерживают за счет повторного нагрева (сопутствующего подогрева) или автоподогрева (за счет энергии сварочной дуги). Во избежание охлаждения используют теплоизоляционный материал — асбестовое полотно. По окончании работ места сварки и зоны нагрева прогревают до температуры первоначального нагрева и укрывают асбестовым полотном для замедления охлаждения.

Таблица XIII.3. Режимы подогрева деталей при заварке выборок

Температуру нагрева контролируют приварными или контактными термопарами, термокарандашами или другими способами. При отсутствии указаний о подогреве при сварке не допускается разогрев вблизи места сварки более 100—150 °C. При сварке применяют методы наложения швов, вызывающие минимальные сварочные напряжения и деформации (рис. XIII.1).

Выборку большого сечения заваривают путем постепенного уменьшения ее размеров послойной наплавкой металла на дно и боковые стенки (рис. XIII.1, а, б). При длине выемки менее 200 мм шов выполняют проход с изменением направления наплавки в каждом слое на 180°. При длине более 200 мм направление наплавки — обратноступенчатое или обратноступенчатое от середины к краям с изменением направления наплавки в каждом слое на 180° (рис. XIII.1, в).

Рис. XIII. 1. Схемы наложения сварных швов (стрелки указывают направление сварки): а, б — заварка выемок большого сечения соответственно при ширине разделки b больше и меньше глубины А (1 — двухслойная облицовка поверхности выемки; 2—6 — последовательно наплавляемые слои); в — сварка обратноступенчатым методом или обратноступенчатым от середины к краям при наплавке протяженных участков небольшой ширины — до 150 мм (1—5 — последовательность выполнения наплавки); г, д — сварка каскадным методом и методом горки (1—7 — последовательность выполнения наплавки); е — наплавка поверхности размерами более 250X250 мм; ж — наплавка поверхности размерами менее 250X250 мм

Наплавку протяженных выборок небольшой ширины (до 150 мм) ведут обратноступенчатым швом с длиной ступени 100—150 мм (длина участка, полученная при расплавлении одного электрода).

Для протяженных выборок большого сечения на сталях, требующих подогрева при сварке, заварку ведут каскадным методом (рис. XIII.1, г) или методом горки (рис. XIII.1, δ), что способствует сохранению нагрева. Длина участков 100— 150 мм.

Наплавку поверхностей размерами более 250X250 мм ведут с разбивкой на участки размерами 150X 150 мм и изменением направления сварки на каждом участке на 90° в каждом последующем слое (рис. XIII.1, е).

При размерах менее 250X250 мм наплавку ведут без разбивки на участки, меняя направление сварки в каждом последующем слое (рис. XIII.1, ж).

Таблица XIII.4. Режимы прокалки и срок годности электродов

Тип | Марка | Режим прокалки | Срок годности, сутки | |

Температура, | Время выдержки, ч | |||

Э-42А | УОНИ-13/45 | 350 —380 | 1 — 1,5 | 5 |

Э-10Х25Н13Г2 | ЦЛ-25 | 350 — 380 | 1 | 15 |

Э-10Х25Н13Г2Б | ЦЛ-9 | 300-320 | 1-1,5 | 15 |

Э-06Х22Н9 | ЦЛ-33 | 360 | 2 | 15 |

Э-11 Х15Н25М6АГ2 | ЭА-395/9 | 350 — 400 | 1—1,5 | 15 |

— | УПИ-30МС | 350 — 400 | 2 | 2 |

Заварку выборок и наплавку защитного слоя производят прокаленными россыпью в электропечи электродами с неповрежденной обмазкой. Режимы прокалки и срок годности электродов после нее указаны в табл. ΧΙΙΙ.4.

При заварке дефектов аустенитными электродами, если глубина выборки более 30 мм, ее поверхность сначала покрывают двумя облицовочными слоями. При сварке многослойных швов начало и конец участков каждого прохода смещают на 20—24 мм относительно предыдущего. При многослойной защитной наплавке для первого слоя используют минимальную силу тока, чтобы уменьшить проплавление и перемешивание наплавленного металла с основным.

Сварку ведут при температуре окружающего воздуха не ниже +5 °C.

При большом объеме работ в целях повышения производительности труда и сокращения длительности ремонта применяют полуавтоматическую наплавку в среде углекислого газа. При наплавке тонкой проволокой в среде углекислого газа отпадает необходимость очистки от шлака каждого шва перед нанесением последующего, поверхность наплавленного слоя получается более ровной, обеспечивается высокая производительность работ благодаря механизированному процессу подачи проволоки и газа. Для наплавки используют полуавтоматическую сварочную установку типа ПДГ-507у3. Марка сварочной проволоки Св-08Х18Н9Т, диаметр 1,2 или 1,6 мм.

Поверхность камеры также наплавляют полуавтоматическим методом порошковой проволокой — с помощью сварочного шлангового полуавтомата А-765. Этот метод используют в случае значительных по площади кавитационных повреждений камеры и других элементов проточной части турбины. Применяют порошковую проволоку ПП-АН138 диаметром 2,6 мм, в состав шихты сердечника которой введены все необходимые легирующие и шлако- и газообразующие компоненты, исключающие необходимость использования при сварке среды углекислого газа. К автомату подают постоянный ток обратной полярности (знак плюс на электроде) от выпрямителя ВС-500, обладающего жесткой внешней характеристикой. Оптимальный режим наплавки: сила тока 200—220 А; скорость подачи порошковой проволоки 169 м/ч. Эффективность метода заключается в повышении кавитационной стойкости наплавленного защитного слоя, увеличении производительности по сравнению с ручной наплавкой в два-три раза и снижении температурных напряжений в наплавляемых деталях.

Корпус рабочего колеса.

Кавитационной эрозии подвергается поверхность корпуса в зоне зазора между корпусом и торцовой частью пера лопасти со стороны входной и выходной кромок. Со временем площадь такой поверхности увеличивается, а глубина разрушений в течение нескольких лет может достигнуть 20 мм и более. Интенсивность эрозии зависит от размера и формы зазора.

Во время капитального ремонта разрушенный металл удаляют (в основном посредством шлифования), после чего форму корпуса восстанавливают наплавкой: сначала углеродистыми, а затем аустенитными электродами, образующими защитный поверхностный слой. Поверхность наплавки шлифуют по шаблонам, снятым в неповрежденных местах. Наплавку выполняют таким образом, чтобы избежать большого нагрева корпуса и не повредить уплотнения фланцев лопастей.

На некоторых ГЭС вместо наплавки для восстановления формы корпуса после удаления разрушенного металла используют металлизацию. При этом необходимый предварительный нагрев поверхности в месте нанесения металла не превышает 200 °C, и общий нагрев корпуса может быть значительно меньшим, чем при наплавке.

Следует отметить, что наплавленный участок более надежен в эксплуатаций, чем защищенный металлизацией.

Во избежание эрозии поверхность корпуса рабочего колеса вновь изготовляемых турбин в процессе производства защищают наплавкой кавитационно-стойкими электродами. Для этого при механической обработке размеры корпуса предварительно занижают, затем наплавляют недостающий металл и подвергают окончательной механической обработке.

Особое внимание следует уделять защите всякого рода заглушек, пробок и т. д., особенно если они закрывают сквозные отверстия, ведущие к внутренней полости корпуса. Такие детали, а также защитные кожухи уплотнения фланцев лопастей следует изготовлять только из кавитационно-стойкой стали. Известно много случаев, когда из-за кавитационного разрушения таких деталей происходили значительные потери масла из системы регулирования, и такие турбины приходилось выводить в длительный ремонт со сливом масла из внутренней полости корпуса и вала агрегата.

Лопасти рабочих колес мощных радиально-осевых гидротурбин, работавших на одной из ГЭС при значительно, более низких напорах, чем минимально допустимые, длительное время подвергались интенсивному воздействию кавитационной эрозии, из-за чего неоднократно восстанавливались наплавкой. В результате бесконтрольной наплавки большого объема металла форма лопастей и каналов между ними настолько исказились, что при переходе к работе на расчетных напорах интенсивность кавитационной эрозии нисколько не уменьшилась. Одновременно на несколько процентов снизился КПД.

Для восстановления первоначальной формы и размеров лопастей были изготовлены специальные пространственные шаблоны, по которым излишне наплавленный или выступающий в канал в результате вызванной наплавкой деформации металл был удален с поверхности лопастей воздушно-дуговым строганием. Эти меры практически прекратили дальнейшее разрушение лопастей под действием кавитации, КПД увеличился на 1,5—2 %.

В связи со сложностью и большим объемом работ по такому восстановлению ремонт лопастей рабочих колес без систематического контроля их формы и размеров следует считать недопустимым.

Значительного эффекта достигают приваркой ребер в направлении потока в местах наиболее интенсивной кавитационной эрозии или подводом атмосферного воздуха к этим местам. Это уменьшает глубину кавитационного разрушения и массу теряемого металла в шесть-семь раз.