Гидротурбины Нижнекамской ГЭС. На Нижнекамской ГЭС установлены вертикальные поворотно-лопастные гидротурбины ПЛ20/811 -В-1000, изготовленные ПО ЛМЗ. Турбины соединены непосредственно с генераторами зонтичного типа трехфазного тока номинальной мощностью 91 800/78 000 кВА/кВт. Работа турбин в генераторном режиме предусмотрена для напоров 6,5—18,5 м, предусмотрена также работа агрегата в режиме синхронного компенсатора. Расстояние между осями агрегатов

Составляет 29 м. Управление турбиной осуществляется с помощью автоматического регулятора ЭГРК-1Т-200-6 и маслонапорной установки МНУ30-2/40-3. Автоматический контроль состояния узлов турбины осуществляется электропанелью КА. Основное оборудование установлено в здании ГЭС руслового типа, входящем в состав сооружений, создающих напор. Подвод воды к турбине из верхнего бьефа осуществляется по короткому бетонному водоводу через бетонную спиральную камеру с углом охвата 210°, трапецеидальной формой сечений и бычком шириной 2,5 м.

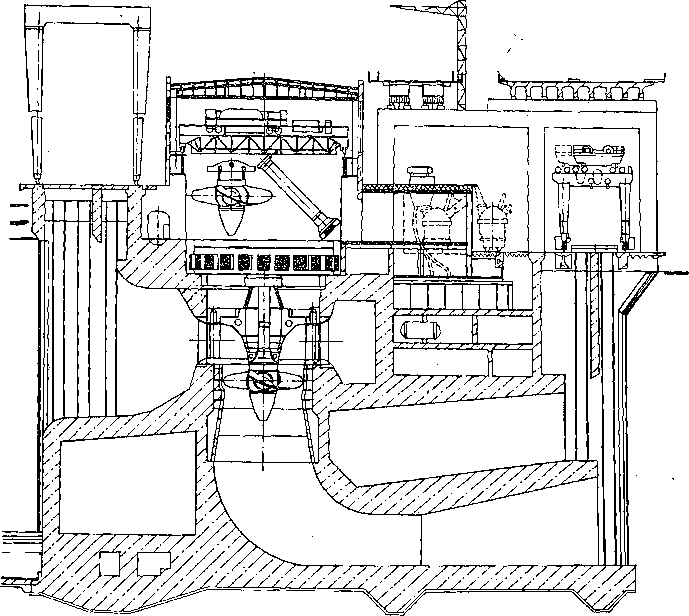

Рис. VI.7. Установка турбины Нижнекамской ГЭС

На входных участках водовода нет быстропадающих щитов, а предусмотрены лишь пазы для ремонтных затворов, устанавливаемых с помощью козлового крана. От турбины вода отводится изогнутой отсасывающей трубой высотой h = 2,431?!, длиной 40 500 мм и разделительным бычком шириной 2,5 м, установленным в выходном диффузоре (рис. VI.7 и рис. VI.8).

Конус отсасывающей трубы имеет двухъярусную металлическую облицовку высотой 6,2 м. Камера рабочего колеса выполнена в виде четырехъярусной металлической конструкции с применением двухслойной стали (на трех нижних ярусах, без механической обработки). Статор турбины включает 12 колонн, объединенных сверху сварным верхним поясом. Внизу колонны опираются непосредственно на фундаментные плиты. Проточная часть в зоне установки этих плит формируется облицовкой низа спиральной камеры, состоящей из отдельных листов, сваренных с колоннами и между собой.

Ротор турбины, состоящий из рабочего колеса, вала и штанг, соединен верхним фланцем вала со ступицей ротора генератора посредством призонных и обычных болтов. Ротор гидроагрегата направляется двумя подшипниками, из них один относятся к генератору. Подпятник располагается на специальной опоре, опирающейся на крышку турбины.

Направляющий подшипник выполнен с десятью обрезиненными сегментами и смазывается водой. Основная подача воды для питания подшипника осуществляется водоводом техводоснабжения ГЭС, резервная — из спиральной камеры.

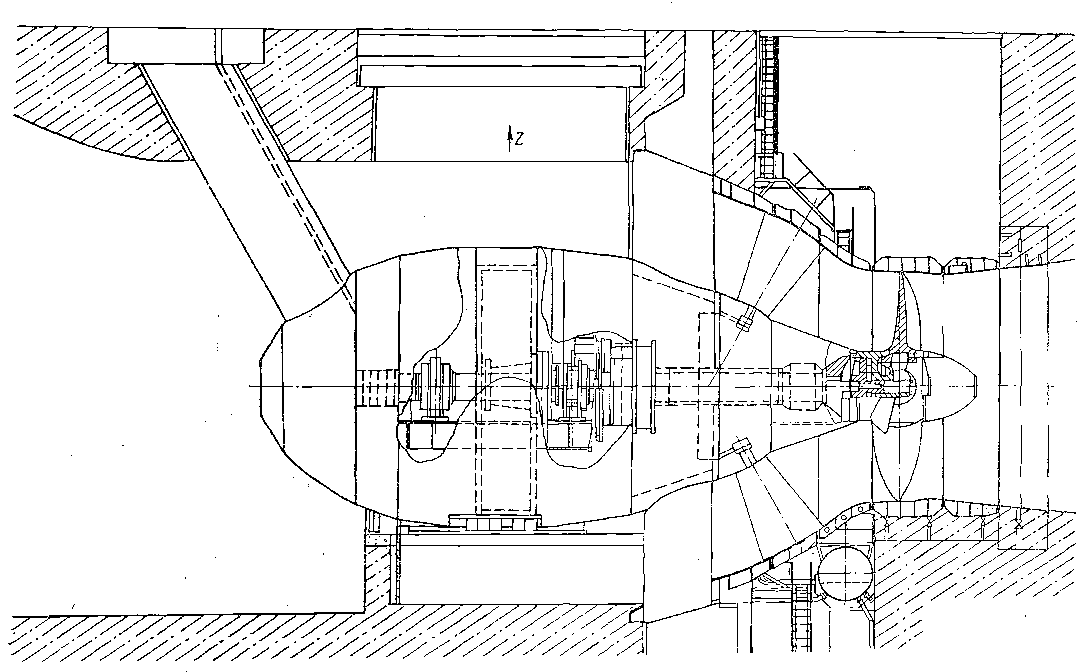

Рис. VI.8. Турбина Нижнекамской ГЭС

В турбине применен направляющий аппарат с 28 направляющими лопатками высотой 0,43D. Детали направляющего аппарата: опора подпятника, регулирующее кольцо, крышка турбины, верхнее и нижнее кольца выполнены в виде сварных конструкций из листового проката.

Направляющие лопатки — сварные, из листового проката, с коваными цапфами, облицованными в местах опор листовой коррозионно- стойкой сталью. Подшипники лопаток выполнены с антифрикционным неметаллическим слоем, не требующим смазки. Для уменьшения протечек через закрытый направляющий аппарат поверхности касания смежных лопаток и торцы профильной части уплотняются резиновыми шнурами. В качестве предохранительных устройств применены срезные пальцы, состояние которых контролируется электрическими датчиками. Поворот лопаток направляющего аппарата осуществляется четырьмя прямоосными сервомоторами одинарного действия диаметром 450 мм.

Рабочее колесо турбины имеет четыре лопасти, закрепленные в корпусе с помощью отъемных цапф и рычагов. Для перестановки лопастей применен механизм бескрестовинного типа. Все подвижные соединения в рабочем колесе работают на бронзовых втулках, а внутренняя область колеса полностью заполнена маслом. Вал турбины сварнокованый с наружным диаметром 1400 мм и длиной 10,875 м. В зоне установки турбинного подшипника имеется приварная облицовка из коррозионно- стойкой стали. На верхнем торце ротора установлен маслоприемник сварной конструкции, связывающий штанги рабочего колеса с масляным трубопроводом от золотника регулятора и сливным трубопроводом с баком МНУ.

Турбина снабжена вспомогательными устройствами и механизмами, к числу которых относятся: водяной и воздушный трубопроводы с необходимой арматурой, обеспечивающие питание водой направляющего подшипника, откачку воды из крышки турбины и отжатие воды из камеры рабочего колеса при переходе в режим синхронного компенсатора (СК); масляный трубопровод системы регулирования, соединяющий отдельные элементы системы; обратные связи сервомоторов направляющего аппарата и рабочего колеса в виде тросовых передач с роликами и командоаппаратом; установка блоков автоматики с контрольными щитами измерительных приборов, воздушного питания, расхода воды через турбину, уровней отжатия воды в режиме СК, освещения и электропроводки; установка монорельса грузоподъемностью 2 т в шахте турбины; лекажный агрегат, клапаны срыва вакуума и центробежные насосы откачки протечек из крышки турбины; освещение и электропроводка в шахту турбины.

Все гидротурбинное оборудование располагается в здании ГЭС в местах, соответствующих назначениям того или иного узла. Регуляторное оборудование (МНУ и ЭГРК) располагается непосредственно на отметке машинного зала. Дополнительным аварийным средством остановки ротора турбины является аварийный золотник, подающий под давлением масло в сервомоторы направляющего аппарата, минуя главный золотник регулятора.

Гидротурбины Саратовской ГЭС. В здании русловой станции установлены 21 вертикальная и две опытные горизонтальные поворотно-лопастные турбины, которые по размерам, расходу воды и мощности при низких напорах являются крупнейшими в отечественной и зарубежной практике.

Вертикальная поворотно-лопастная гидротурбина (рис. VI.9) мощностью 59,3 МВт при расчетном напоре 9,7 м служит приводом зонтичного генератора трехфазного тока мощностью 57,2 МВт. При минимальном напоре 6,5 м обеспечивается мощность 28,7 МВт. Номинальная частота вращения турбины 50 об/мин. Разгонная частота вращения не превышает 110 об/мин (при сохранении комбинаторной зависимости). Турбины изготовлены ПО ЛМЗ и ПОАТ ХТЗ. Подпятник генератора установлен на опоре, опирающейся непосредственно на крышку турбины. Подвод воды к турбине осуществляется бетонной спиральной камерой трапецеидального сечения с приподнятым потолком. Угол охвата спиральной камеры в плане равен 136°. Такая конструкция спиральной камеры позволила разместить между агрегатами водосбросы, тем самым сократить сливной фронт плотины. Вода от турбины отводится бетонной изогнутой отсасывающей трубой высотой 2,2516D и длиной 3,785D. Для предотвращения фильтрации воды и размыва бетона верхний и нижний конусы спиральной камеры, а также конус отсасывающей трубы облицованы тонкими стальными листами.

Рабочее колесо турбины типа ПЛ15/661 D=10,3 м имеет четыре поворотные лопасти, отлитые из коррозионно-стойкой стали. Диаметр втулки рабочего колеса по сфере равен 3,6 м, что составляет 0,35D. Поворот осуществляется кривошипно-шатунным механизмом, расположенным внутри корпуса рабочего колеса и приводимым в движение сервомотором. Поршень отделяет полость открытия от полости закрытия лопастей. При ходе лопастей на закрытие под давлением масла находится вся внутренняя полость корпуса под поршнем. Для предотвращения попадания воды в корпус рабочего колеса и утечек из него масла на периферии фланцев лопастей установлены съемные наружные уплотнения,

Рис. VI.9. Турбина Саратовской ГЭС

Вал турбины сварнокованолитой; нижний фланец вала служит крышкой рабочего колеса. Внутри полых валов турбины и генератора расположены трубчатые штанги, по которым подается масло под давлением от маслонапорной установки через главный золотник регулятора и маслоприемник к полостям Сервомотора рабочего колеса. Маслоприемник размещен над ротором генератора на верхней крестовине.

Направляющий аппарат состоит из 32 направляющих лопаток симметричного профиля, механизма поворота со срезными предохранительными пальцами, регулирующего кольца, крышки турбины и конуса.

Все кольцевые детали выполнены сварными и разъемными из частей, скрепляемых болтами. В гидротурбинах, поставленных ПОАТ ХТЗ, поворот направляющих лопаток осуществляется двумя сервомоторами торового типа (диаметр поршня 700 мм), неподвижные плунжеры которых закреплены на крышке турбины, а подвижные цилиндры скреплены с регулирующим кольцом. Регулирующее кольцо связано серьгами с рычагами лопаток. Для возможной выемки любой из направляющих лопаток в кольце статора имеются фигурные вырезы, которые сверху перекрываются фигурными фланцами корпусов верхних подшипников, а снизу ввариваемыми фигурными заглушками. Для уменьшения протечек воды через закрытый направляющий аппарат на лопатках, в местах их соприкосновения, на верхнем и нижнем кольцах направляющего аппарата установлены профильные резиновые уплотнительные шнуры.

Направляющий подшипник турбины выполнен с обрезиненным вкладышем; смазывание и охлаждение подшипника производится водой через фильтр из трубопровода технического водоснабжения ГЭС. Резервирование воды для смазывания осуществляется от второго такого же трубопровода. В зоне установки направляющего подшипника вал турбины облицован листами из коррозионно-стойкой стали.

Статор турбины, воспринимающий осевое давление воды, массу ротора агрегата и частично массу железобетонных конструкций здания ГЭС, состоит из сварного кольца статора, которое одновременно является и верхним кольцом направляющего аппарата, и присоединенных к нему болтами шестнадцати сварно-литых профилированных колонн. Камера рабочего колеса — сварная, выполненная из двухслойной стали без механической обработки. Омываемая водой поверхность камеры рабочего колеса выполнена из коррозионно-стойкой стали. Такая конструкция камеры рабочего колеса была впервые применена на всех турбинах ГЭС. В настоящее время такое конструктивное решение камеры рабочих колес применяется при изготовлении всех крупных поворотно-лопастных турбин.

Регулирование гидротурбины осуществляется электрогидравлическим регулятором типа ЭГРК-150. Питание системы регулирования маслом под давлением производится от маслонапорной установки типа МНУ 25-40. Противоаварийная защита агрегата осуществляется механизмом ограничения открытия регулятора в случае падения давления масла в МНУ и прекращения подачи воды на смазывание направляющего подшипника турбины. Противоразгонная защита осуществляется регулятором скорости, обеспечивающим переход агрегата на холостой ход и устойчивую работу при номинальной частоте вращения, а в случае выхода из строя регулятора — золотником аварийного закрытия. Для закрытия направляющего аппарата в случае падения давления масла в МНУ агрегата предусмотрено резервирование от соседней МНУ через золотник резервирования.

Гидротурбина Вилюйской ГЭС I. На Вилюйской ГЭС I в СССР впервые установлены изготовленные ПОАТ ХТЗ высоконапорные поворотно-лопастные гидротурбины ПЛ70/5а-В-410. Здание станции — подземное. Турбина служит приводом подвесного генератора. Номинальная мощность турбины 79,5 МВт обеспечивается при напорах от 55 м (расчетного) до 68 м (максимального); частота вращения — 187,5 об/мин (рис. VI. 10).

Регулирование турбины осуществляется электрогидравлическим регулятором типа ЭГРК-100. Система регулирования обеспечивается маслом под давлением от маслонапорной установки типа МНУ 12,5-4,0. Противоразгонная защита осуществляется регулятором скорости, а в случае выхода регулятора из строя и повышения частоты вращения до 115% от номинальной — золотником аварийного закрытия. При повышении частоты вращения агрегата свыше 155 % от номинальной подается импульс на закрытие дискового затвора, установленного перед спиральной камерой.

Подвод воды к турбине осуществляется через металлический трубопровод и спиральную камеру круглого сечения с углом охвата в плане 345°. На входных участках водоводов имеются ремонтные щитовые затворы, устанавливаемые с помощью козлового крана. Вода от турбины отводится бетонной изогнутой отсасывающей трубой с коленом торообразного типа, круглые сечения которого переходят в диффузор с овальными сечениями. Высота трубы составляет 4,7D, длина — 11,7D. Для предотвращения фильтрации воды и размыва бетона конус отсасывающей трубы облицован стальными листами.

Статор турбины состоит из верхнего и нижнего поясов, соединенных между собой 12 литыми профилированными колоннами.

Рабочее колесо турбины типа ПЛ5а-В-410 диаметром — 4,1 м имеет восемь поворотных лопастей, отлитых из коррозионно-стойкой стали заодно с цапфами. Втулочное отношение — 0,547. Поворот лопастей осуществляется механизмом, расположенным внутри корпуса рабочего колеса и приводимым в движение дифференциальным поршнем сервомотора, соединенным со штоком. Шток соединен с маслопроводящими штангами, проходящими сквозь полый вал турбины к маслоприемнику. Между фланцами лопастей и корпусом рабочего колеса установлены съемные наружные уплотнения. Конструкция уплотнения позволяет производить смену манжет и частичную разборку уплотнения без демонтажа лопасти.

Рис. VI. 10. Разрез машинного зала Вилюйской ГЭС

Вал турбины—сварно-кованый, нижний фланец вала служит крышкой рабочего колеса. Наружный диаметр вала 1000 мм. Внутри полых валов турбины и генератора проходят трубчатые штанги, по которым подается масло под давлением от маслонапорной установки через главный золотник регулятора к сервомотору рабочего колеса.

Маслоприемник частично расположен внутри вала генератора, что сократило осевую протяженность гидроагрегата.

Направляющий аппарат состоит из нижнего кольца, крышки турбины, выполненной заодно с верхним кольцом направляющего аппарата, регулирующего кольца, 24 лопаток асимметричного профиля и механизма поворота лопаток. Поворот направляющих лопаток осуществляется двумя цилиндрическими сервомоторами (с диаметром поршня 500 мм), соединенными тягами с регулирующим кольцом, которое связано серьгами с рычагами лопаток.

Выемка лопаток направляющего аппарата возможна при поднятой крышке турбины. Направляющий подшипник выполнен с обрезиненным вкладышем. Смазывание и охлаждение подшипника производится водой с подачей ее из спиральной камеры через водяной фильтр, резерв — от трубопровода технического водоснабжения станции. Подшипник снабжен торцевым уплотнением. В зоне установки направляющего подшипника вал турбины облицован листами из коррозионно-стойкой стали.

Гидротурбины ГЭС Сальто Гранде. ГЭС Сальто Гранде установленной мощностью 1800 МВт (Аргентина, Уругвай) — плотинного тина, построена на пограничной реке Уругвай. Здания станции расположены на правом и левом берегах реки, связанных железобетонной плотиной с водосбросами. В зданиях станции на Аргентинской и Уругвайской сторонах установлено по семь поворотно-лопастных вертикальных турбин типа ПЛ40/587а-850 (рис. VI. 11), созданных ПОАТ ХТЗ.

Фланец вала турбины непосредственно соединяется болтами со ступицей ротора генератора.

Рис. VI. 11. Поперечный разрез ГЭС Сальто Гранде (Аргентина)

Ротор гидроагрегата имеет два опорных подшипника; генераторный подшипник установлен над ротором генератора, турбинный подшипник расположен в конусе крышки турбины. Генератор с частотой 50 Гц зонтичного типа, пята установлена на опоре, расположенной на крышке турбины. Номинальная мощность турбины 138 МВт обеспечивается при напорах от 25,3 до 32,5 м. Номинальная частота вращения ротора гидроагрегата 75 об/мин. Управление турбиной осуществляется автоматическим электрогидравлическим регулятором типа ЭГРК-1Т-200-6. Система регулирования обеспечивается маслом под давлением от маслонапорной установки (МНУ) типа 36К-2/40Т с рабочим давлением масла 4 МПа. Противоразгонная защита осуществляется регулятором, при повышении частоты вращения до 115 % от номинальной (nн) — золотником аварийного закрытия. При повышении частоты вращения свыше 155 % от nн подается импульс на закрытие быстродействующих щитовых затворов, которые установлены в водозаборе головного сооружения. Подвод воды к турбине осуществляется через бетонный водовод и спиральную камеру прямоугольного таврового сечения с углом охвата 187,5°. Вода от рабочего колеса турбины отводится изогнутой отсасывающей трубой высотой h=2,87D1 и длиной L=3,8D1.

Для предотвращения фильтрации воды и размыва бетона конус отсасывающей трубы и частично конус и потолок спиральной камеры облицованы металлическими листами. Статор турбины — сварно-литой, состоит из верхнего и нижнего поясов, соединенных между собой 16 литыми профилированными колоннами электросваркой.

Камера РК выполнена сварной из специальной коррозионно-стойкой листовой стали. Рабочее колесо типа ПЛ40/587а-850 с диаметром D1=8,5 м и шестью лопастями, отлитыми из коррозионно-стойкой стали. Поворотный механизм — крестовинного типа. Втулочное отношение 0,54 по сфере. Корпус рабочего колеса по оси и выше имеет по сфере защитную поверхность от щелевой кавитации, выполненную электронаплавкой электродами из коррозионно-стойкой стали.

Уплотнение фланцев лопастей наружное, съемное, позволяющее производить смену манжет.

Вал гидроагрегата единый — сварно-кованый, нижний фланец одновременно служит крышкой корпуса рабочего колеса. Наружный диаметр вала 1500 мм, внутри полого вала проходят трубчатые штанги, по которым подается масло под давлением от МНУ через главный золотник в маслоприемник к сервомотору рабочего колеса.

Направляющий аппарат состоит из верхнего и нижнего колец, крышки турбины, регулирующего кольца с поворотным механизмом и 32 направляющих лопаток симметричного профиля. Предусмотрена выемка лопаток направляющего аппарата. Направляющие подшипники цапф лопаток бронзовые, смазываются солидолом. Поворот направляющих лопаток осуществляется четырьмя сервомоторами, расположенными на крышке турбины. Направляющие подшипники агрегата сегментные на баббитовой основе, самосмазывающиеся, масляные.

Гидротурбины горизонтальные капсульных агрегатов для ГЭС Джердап II — Железные Ворота II. Горизонтальная капсульная турбина непосредственно соединена с малогабаритным гидрогенератором трехфазного тока мощностью 27 МВт. Подвод воды к проточной части осуществляется через водоприемник прямоугольного сечения высотой 16 м и шириной 14,5. м. Отвод воды от турбины осуществлен через отсасывающую трубу длиной 34 м с круглым сечением выхода, имеющим диаметр 14,5 м. Турбина предназначена для эксплуатации в диапазоне напоров 5—12,7 м, мощность 28 000 кВт при номинальной частоте вращения ротора 62,5 об/мин. Турбина и генератор помещаются в капсуле, имеющей максимальный диаметр 9 м и опирающейся на бычок шириной 4 м. Статор турбины имеет четыре радиальные колонны. В турбине применен направляющий аппарат конического типа с углом наклона осей направляющих лопаток к оси агрегата 60°, с высотой лопаток b0=0,4D1 и числом z0=16. Камера рабочего колеса сферическая, выполнена в виде сварной конструкции с горизонтальным фланцевым разъемом, что обеспечивает монтаж и демонтаж рабочего колеса при съеме верхней части камеры. На рис. VI. 12 показан разрез по агрегату, турбины изготовлены ПО ЛМЗ. Наружное кольцо направляющего аппарата-капсульной турбины выполнено из листовой углеродистой стали в виде сварной конструкции из восьми секторов. Внутреннее кольцо сварно-литое из четырех частей. Механизм поворота направляющих лопаток размещается во внутреннем кольце. Ротор гидроагрегата опирается на три радиальных подшипника, два из которых относятся к генератору. Подшипник турбины рассчитан на нагрузку до 200 т. Основной несущей конструкцией агрегата является статор турбины, изготовленный из частей, собираемых и свариваемых при монтаже.

Управление турбиной полностью автоматизировано и производится электрогидравлическим регулятором ЭГРК-2И-150-4 и маслонапорной установкой МНУ 16-1/40. Маслонапорная установка расположена на отметке машинного зала, там же располагается регулятор и колонка автоматики. Вход в агрегат и выход из него, так же как и подвод необходимых коммуникаций, осуществляются через проходную колонну, соединяющую машинный зал с головной частью капсулы. Предусмотрена возможность работы турбины с номинальной частотой вращения при напорах, меньших минимального, без выработки мощности, а только с пропуском воды. Подача масла к сервомоторам направляющего аппарата осуществляется через вертикальную колонну статора.

Внешние контуры проточной части образованы бетонным тоннелем, внешним и наружным кольцами статора и направляющего аппарата, фундаментным кольцом, камерой рабочего колеса и стенками отсасывающей трубы.

Рис. VI.12. Горизонтальный капсульный гидроагрегат ГЭС Джердап II (Югославия) — Железные Ворота II (Румыния)

Внутренний контур проточной части формируется капсулой, внутренними кольцами статора и направляющего аппарата, опорным конусом и корпусом рабочего колеса. В проточной части турбины расположены проходная колонна и опорный бычок капсулы, а также колонны статора.

Все шарниры механизма поворота, а также опорные планки регулирующего кольца и втулки цапф направляющих лопаток выполнены с применением эпоксидных композиций, не требующих смазывания. Направляющие лопатки имеют по три опоры, из которых одна на наружном кольце, а две — во внутреннем. Цапфы лопаток защищены от коррозии облицовками из коррозионно-стойкой стали. Все соединения неподвижных частей уплотнены резиновыми шнурами, цапфы направляющих лопаток уплотнены резиновыми манжетами. Механизм поворота направляющих лопаток приводится в движение усилием двух сдвоенных прямоосных сервомоторов, закрепленных на плитах внутреннего пояса статора.

Подшипник турбины — двухрядный сегментный, с баббитовой заливкой, смазочный материал — жидкое масло.

Защита внутренней полости капсулы от проникновения воды со стороны рабочего колеса осуществляется специальным уплотнением. Все основные узлы капсулы выполнены сварными из стального проката. Для обеспечения прочности и жесткости все элементы оболочки изнутри оребрены. Капсула состоит из пяти поясов, соединяемых между собой фланцами с болтовыми соединениями. При этом каждый пояс состоит из частей, число которых определено условиями транспортирования и сборки. Бетонный бычок капсулы облицован листами из углеродистой стали. Один из поясов имеет сверху фланец, соединяемый с фланцем проходной колонны, через которую обеспечивается проход внутрь капсулы.

Для защиты от образования конденсата внутренняя поверхность капсулы, включая ребра, покрыта теплоизоляцией. В капсуле предусмотрены площадки, лестницы и люки, обеспечивающие нормальное обслуживание турбины в процессе эксплуатации. Для обеспечения безопасности работ внутри капсулы (в случае ревизий или ремонтов) предусмотрен стопор ротора, размещенный на внутреннем поясе статора турбины.

Вал турбины—сварно-кованый диаметром 1200 мм имеет два фланца для соединения с рабочим колесом и валом генератора. Питание маслом сервомотора рабочего колеса осуществляется через проходящие внутри вала штанги и маслоприемник, который соединен трубопроводами с золотником регулятора. Маслоприемник соединен с фланцем водоприемника (который обеспечивает подачу-охлаждающей воды к ротору генератора), расположенным на конце вала генератора.

Четырехлопастное рабочее колесо диаметром 7,5 м состоит из стального литого корпуса, размещенных в нем поршня сервомотора, деталей бескрестовинного механизма поворота лопастей. Лопасти выполнены отъемными и закреплены в корпусе с помощью цапф и рычагов. Вокруг фланцев лопастей установлены съемные уплотнения, состоящие из профильных манжет из маслостойкой резины.