Паршин С. Г.

При монтаже трубопроводов пара и горячей воды согласно нормативным документам предусматривается использовать аргонно-дуговую сварку неплавящимся электродом с активирующими флюсами [1,2]. В настоящее время разработаны активирующие флюсы и флюсы-пасты, которые в зависимости от химического состава предназначены для увеличения проплавляющей способности дуги для улучшения формирования шва и отделимости шлаковой корки, для защиты обратной стороны корневого шва [3].

Статья посвящена повышению производительности сборочно-сварочных операций при аргонно- дуговой сварке с активирующим флюсом за счет разработки рациональных способов нанесения и введения активирующих флюсов. Активирующие флюсы - мелкодисперсные порошки химических соединений, которые в виде шликера - раствора порошка в этиловом спирте - наносят перед сваркой на внешнюю часть кромок соединяемых труб. После сушки по слою флюса производят автоматическую или ручную аргонно-дуговую сварку вольфрамовым электродом.

Если традиционная технология аргонно-дуговой сварки предусматривает сварку труб с разделкой кромок за 3-7 проходов, то сварка по слою флюса позволяет выполнять полное проплавление труб с толщиной стенки до 10 мм за один проход без разделки кромок, что в 1,9 - 3,5 раза увеличивает производительность сварочных операций. Обладая существенной привлекательностью, этот способ сварки применяется ограниченно, что связано с рядом причин организационного и технологического характера. В частности, отсутствуют нормативные документы, регламентирующие производство и технику применения активирующих флюсов. Например, в [1] имеется ссылка на марки активирующих флюсов ВС-2ЭК и ВС-31К, однако указания о технологии их применения отсутствуют. Разрозненные сведения о составе и технологии применения флюсов содержатся в описаниях некоторых изобретений.

Разработаны десятки составов флюсов для аргонно-дуговой сварки сталей и цветных металлов, увеличивающие проплавляющую способность сварочной дуги и снижающие образование пор при сварке в неблагоприятных условиях. Однако отсутствуют классификация флюсов и конкретные рекомендации по их применению для конкретных марок сталей. Практика показывает, что составы флюсов обладают разной эффективностью при сварке аустенитных, мартенситно-ферритных и теплоустойчивых сталей, что связано с разным воздействием компонентов флюса на горение дуги и расплав стали при формировании сварного шва.

Традиционная технология применения флюса предусматривает нанесение слоя флюса в виде спиртового шликера мелкодисперсного порошка флюса. При сварке спирт, выполняющий роль связующего вещества, испаряется и слой флюса покрывается трещинами. В результате часть флюса отслаивается от металла и под давлением плазмы дуги рассеивается, что снижает общее количество флюса, поступающее в зону сварки. Другая часть флюса относительно большими фракциями втягивается в зону сварки, что нарушает стабильность горения дуги. Для равномерного плавления флюс необходимо было бы наносить в виде сухого мелкодисперсного порошка с размером фракций 30-150 мкм. Однако при этом возрастает рассеивание и нанесение порошка возможно в нижнем положении деталей.

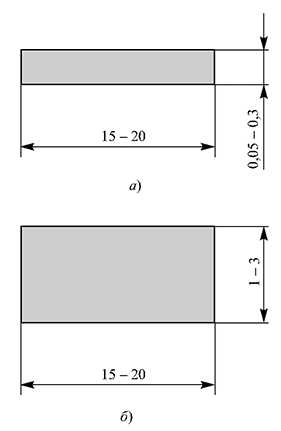

Рис. 1. Способы нанесения флюса в виде шликера:

а - тонкий слой флюса; б - слой флюса повышенной толщины

Рис. 2. Способы нанесения флюса в виде негерметичной ленты:

Большинство флюсов содержат фтористые соли, которые обладают низкой адгезией с металлической поверхностью. При установке орбитальной головки сварочного автомата или перемещении свариваемых труб нанесенный слой флюса легко повреждается и требуется его восстановление. Для качественного процесса сварки слой флюса должен быть равномерным по толщине и ширине, что невозможно обеспечить при нанесении ручными способами: кистью или напылением. После нанесения спиртового шликера требуется его сушка, что увеличивает время сборочных операций. При сварке сгорает и используется средняя зона слоя флюса и около 50% флюса теряется в виде остатков.

Эти недостатки сдерживают применение активирующих флюсов и требуют разработки более эффективных способов нанесения и введения флюсов. Основой для разработки таких способов является метод изоляции, при котором порошок флюса располагается внутри герметичной оболочки из нейтральной по отношению к свариваемому металлу термостойкой ткани в виде шнура или ленты. В качестве материала ткани можно применить стеклоткань толщиной 0,1 - 0,2 мм с предельной рабочей температурой до 1100 С. что позволяет получить различные виды активирующих лент и шнуров круглого и квадратного сечения.

Материал и толщина оболочки выбираются таким образом, чтобы обеспечить одновременное плавление оболочки и порошка флюса. Применение флюса в герметичной оболочке позволяет в 2-3 раза сократить время сборочных операций и получить экономию флюса около 50% за счет отсутствия рассеивания и остатков.

Среди существующих способов нанесения и введения флюсов следует выделить следующие:

слой флюса толщиной 0,05 - 0,3 мм. Наиболее простой способ нанесения. Недостатки: низкая ада - плоская лента с флюсом; б - лента с флюсом переменной толщины гезия, неравномерность слоя по толщине и ширине;

слой повышенной толщины 1 — 2 мм. Этот способ применяется при толщине стенки труб более 6 мм при токе более 150 А для увеличения проплавляющей способности дуги и стабильности формирования шва при отклонениях длины дуги. Наносится в виде спиртового шликера смеси состава: 50 - 40% порошка флюса, 60 - 50% порошка MgO или СаО (рис. 1). Недостатки: трудоемкость нанесения и низкая стойкость к механическим повреждениям;

слой флюса между слоями нейтральной термостойкой ткани толщиной 0,1-1 мм с рабочей температурой 500 - 1100°С.

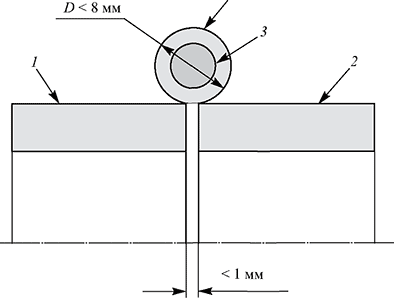

Рис. 3. Способ нанесения флюса в герметичной оболочке в виде шнура круглого сечения:

1,2- свариваемые кромки труб; 3 - порошок флюса; 4 - оболочка из стеклоткани

Способ применяется для увеличения проплавляющей способности дуги и стабильности формирования однопроходного шва при отклонениях длины .дуги (рис. 2);

слой флюса переменного сечения, располагаемый между слоями термостойкой ткани, в виде негерметичной активирующей ленты. Способ применяется для увеличения проплавляющей способности дуги и стабильности формирования однопроходного шва при отклонениях длины дуги и скорости сварки;

порошок флюса в герметичной оболочке, в виде активирующего шнура круглого или квадратного сечения. Способ применяется для сварки стыковых, угловых и тавровых соединений в любом пространственном положении для увеличения проплавляющей способности дуги (рис. 3);

нанесение флюса парафиновым карандашом. Основной недостаток: использование органического вещества, что приводит к образованию пор и разрушению электрода;

введение мелкодисперсного порошка флюса в газовую магистраль, совместно или раздельно с инертным газом. Недостатки: низкая эффективность, снижение стабильности горения дуги и стойкости вольфрамового электрода;

введение порошка флюса из бункера впереди дуги. Недостатки: нарушение газовой защиты и стойкости вольфрамового электрода.

Почти все составы активирующих флюсов способствуют снижению газонасыщения сварочной ванны и образованию пор при сварке в неблагоприятных условиях, которые часто наблюдаются при монтаже и ремонте. Причиной этого эффекта является связывание водорода в атмосфере дуги в нерастворимые летучие соединения HF, HCL, а также образование на поверхности сварочной ванны тонкой шлаковой пленки, препятствующей диффузии Н2, N2 вглубь сварочной ванны.

Выводы

- Использование активирующих флюсов является перспективным направлением для развития сварочных технологий при монтаже трубопроводов. Причинами их ограниченного применения является отсутствие нормативных документов, подробно регламентирующих технологию производства и применения активирующих флюсов.

- Предложенные способы нанесения и введения флюсов, в отличие от традиционных, обладают точностью, быстротой и надежностью, что сокращает время сборочных операций и расход активирующего флюса.

Список литературы

- РД 34 15.027-93. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций (РТМ -1С-93).

- ПН АЭ Г-7-009-89. Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения. М: Госатомэнергонадзор СССР, 1989.

- Паршин С. Г. Состав и выбор пастообразных флюсов для дуговой сварки энергетического оборудования. - Промышленная энергетика, 2000, № 2.