Различие в монтаже вертикальных и капсульных турбин в основном определяется их расположением в пространстве. С этой точки зрения более простыми являются вертикальные турбины, при монтаже которых объем такелажных работ несравнимо меньше. Отсутствует необходимость в кантовке крупногабаритных, собранных из многих деталей тяжеловесных узлов: таких как статор турбины, направляющий аппарат, рабочее колесо с валом и др. При монтаже капсульных турбин такелажные работы являются определяющими, требующими специальной оснастки и приспособлений, а также очень высокой квалификации персонала, выполняющего эти операции [35].

На монтажной площадке в удобном положении (под углом 90° относительно рабочего положения) собирают и сваривают кольцевые детали и узлы. Отдельные кольцевые детали перед установкой на место собирают и сваривают окончательно, другие детали и узлы, собранные в кольца, затем разбирают и устанавливают на место по частям: отдельно нижнюю и верхнюю. Верхние части некоторых кольцевых узлов после установки на место демонтируют, чтобы можно было поставить на место другие узлы.

Так как сборку ведут под углом 90° к рабочему положению и возникает необходимость кантовки крупногабаритных узлов и деталей, в них устанавливают дополнительные распоры, удаляемые после окончания монтажа, когда бетон наберет прочность. После опускания на место проверяют форму узла и детали.

Одной из особенностей капсульных турбин является то, что верхняя часть камеры не забетонирована, что требует достаточной жесткости этого узла. Значительно отличается процесс центрирования ротора агрегата с распределением нагрузки на подшипники. В капсульных гидротурбинах намного больше протяженность трубопроводов и соответственно трудоемкость работ по их сборке.

Монтаж капсульных турбин ведут во вчерне готовом здании ГЭС. Большой объем монтажных работ выполняют на месте непосредственно в кратере в очень стесненных условиях. Объем монтажных работ, совмещаемых со строительными, сравнительно незначителен. Из-за укрупненной сборки многих крупногабаритных узлов, требующей больших сборочных площадей, возможность ведения монтажных работ параллельно на нескольких агрегатах ограничена.

Монтаж капсульных турбин с учетом особенностей конструкции осуществляют укрупненными блоками, предварительно собранными на монтажной площадке.

Сборка и сварка статора турбины.

Сборку и сварку статора выполняют в следующей последовательности. Устанавливают в вертикальном положении и собирают в кольцо секторы внутреннего пояса, окончательно затягивая болты фланцевых соединений. К выступающим на внутреннем поясе пенькам подводят и временно крепят все колонны. Секторы наружного пояса с заранее приваренным к ним пеньком устанавливают на заданной отметке концентрично внутреннему поясу, совмещая пенек с колонной, оба конца которой окончательно приваривают к пенькам. Аналогично устанавливают секторы наружного пояса без пеньков, размечают и прорезают в них отверстия и прошивают их колоннами, после чего последние окончательно приваривают к пенькам на внутреннем поясе и к секторам наружного пояса. Устанавливают на место остальные секторы, пригоняют их к соседним, замыкая в кольцо наружный пояс, и сваривают в два узла по вертикальным разъемам с минимально возможными деформациями. На внутреннем поясе статора устанавливают собранное внутреннее кольцо направляющего аппарата; на наружном поясе устанавливают и состыковывают в кольцо секторы промежуточного пояса; проверяют горизонтальность и размер его по высоте относительно внутреннего кольца направляющего аппарата, центрируют в плане по осям последнего и приваривают к укрупненным узлам наружного пояса статора. При необходимости плоскость фланца промежуточного пояса подшлифовывают.

На статоре крепят левое опорное кольцо, на нем собирают регулирующее и правое опорное кольца. Опорные кольца центрируют относительно статора и по зазорам с регулирующим кольцом, после чего их положение фиксируют штифтами. Затем верхнюю часть левого опорного кольца, регулирующее, кольцо и правое опорное кольцо снимают и приваривают временные распоры, предохраняющие статор от деформации при такелажных работах.

По окончании всех сборочных и сварочных работ статор разбирают на два монтажных узла, состоящих, например, нижний — из пяти, верхний — их трех секторов. Нижний узел кантуют в рабочее положение, переносят, устанавливают и временно крепят на фундаменте. К нижнему узлу крепят сервомоторы направляющего аппарата. Кантуют регулирующее кольцо, заводят его во внутренний пояс статора и временно закрепляют, после чего устанавливают на место нижнюю половину правого кольца. Кантуют верхний узел статора, переносят на место и окончательно соединяют с нижним узлом. К статору крепят верхние половины левого и правого опорных колец.

Статор устанавливают на проектной отметке и центрируют относительно горизонтальных продольной и поперечной осей агрегата. При этом риски, наносимые при изготовлении на поперечной оси фланца внутреннего пояса со стороны верхнего бьефа, совмещают с метками на бетоне. Обработанные плоскости фланцев приводят в вертикальное положение, причем расстояние от фланца со стороны верхнего бьефа до вертикальной плоскости осей поворота лопастей рабочего колеса должно соответствовать проектному. При необходимости правильную форму статора восстанавливают с помощью стяжек и распоров.

Статор приваривают к специально выпущенным штырям арматуры основного бетона и бетонируют. После выдержки бетона проверяют положение статора и срезают временные распоры.

Собирают и сваривают состоящие из листов облицовки бычка и прохода с герметичной дверью.

Сборка капсулы и проходной колонны.

Собирают головную часть капсулы, состоящую из нескольких поясов, затем кантуют, переносят и устанавливают ее в напорной камере перед бычком.

Сборка камеры рабочего колеса и фундаментного кольца. Собирают блок, состоящий из сферического и конического поясов и фундаментного кольца. Блок кантуют, переносят и устанавливают на фундаменте со смещением в сторону нижнего бьефа. Под нижнюю часть сферического пояса устанавливают временные опоры для передачи на бетон нагрузки от массы ротора турбины после установки его на место. Верхнюю половину сферического и конического поясов демонтируют.

Сборка направляющего аппарата.

Собирают внутреннее кольцо, в котором крепят внутренние подшипники. Временно стыкуют половины опорного конуса и крепят его на внутреннем кольце. На опорном конусе устанавливают паук. С помощью талей, закрепленных на кране, в подшипники на внутреннем кольце заводят направляющие лопатки и подвешивают их стропами к пауку. Вокруг внутреннего кольца на тумбах соединяют секторы наружного кольца, которое затем центрируют относительно внутреннего кольца по высоте в плане. Направляющие лопатки центрируют в отверстиях наружного кольца и вокруг цапф устанавливают подшипники. Лопатки освобождают от подвесок, удаляют паук и опорный конус. На наружном кольце устанавливают кронштейны. С помощью крана закрывают направляющие лопатки до зазора между ними 10—20 мм и подвешивают к наружному кольцу специальными тягами. Собирают узлы, состоящие из рычага, накладки, траверсы, проушины, срезного пальца и других деталей, и рычаги насаживают на внутренние цапфы лопаток. На внутренних подшипниках закрепляют прижимные кольца, на рычагах — крышки. С помощью болтов регулируют торцовые зазоры между лопатками и внутренним и наружным кольцами. Устанавливают шпонки, все лопатки плотно закрывают. Направляющие лопатки освобождают от подвесок, присоединенных к наружному кольцу, и проверяют переход их в открытое положение под действием собственной массы.

К направляющему аппарату приваривают временные распоры, предохраняющие его от деформации при такелажных работах, разбирают на нижнюю и верхнюю половины. После выдержки бетона вокруг статора турбины кантуют нижнюю половину направляющего аппарата, переносят в кратер, прицентровывают к статору до совпадения штифтовых отверстий во внутреннем кольце и внутреннем поясе статора и затягивают болты фланцевых соединений направляющего аппарата со статором турбины. Собирают в кольцо переходный пояс камеры турбины, кантуют, опускают и крепят к нижней половине направляющего аппарата, после чего верхнее полукольцо снимают и относят в сторону. К внутреннему кольцу направляющего аппарата крепят нижнюю половину опорного конуса, на которой устанавливают нижнюю половину корпуса подшипника и гидравлический домкрат.

Сборка рабочего колеса и ротора турбины.

Рабочее колесо, поступающее на ГЭС после общей сборки и гидравлических испытаний в собранном виде (без лопастей и конуса-обтекателя), устанавливают (рис. XII.6, а) и крепят к тумбам 1, закрепленным на сборочной плите монтажной площадки. Снимают установленные заглушки, проверяют состояние резьбы в отверстиях рычагов, затяг гаек, крепящих шток и стаканы к поршню, и т. п. С помощью противовеса заводят на место лопасти и соединяют с цапфами и рычагами. Вокруг фланцев лопастей собирают уплотнения.

Внутрь горизонтально расположенного вала турбины заводят и закрепляют штангу. Вал вместе со штангой кантуют в вертикальное положение, подвешивают над рабочим колесом и затем устанавливают на опоры 2. Штангу соединяют со штоком, вал опускают и соединяют с корпусом рабочего колеса. Проводят гидравлические испытания полностью собранного рабочего колеса (так же, как для поворотнолопастных вертикальных гидротурбин).

С помощью траверсы и подвесок 3 поднимают ротор турбины, застропив его за две проушины, закрепленные на фланце вала у рабочего колеса (рис. XII.6, б). Переносят ротор турбины к месту установки и лебедкой, трос которой закреплен за проушину на верхнем фланце вала, кантуют и заводят в статор и камеру (рис. XII.6, в), оперев вал на гидравлический домкрат 4, а лопасти рабочего колеса — на камеру 5 со смещением в сторону нижнего бьефа, необходимым для соединения штанг в турбинном и генераторном валах. Ротор центрируют относительно расточек в статоре распорами 6 и в опорном конусе (рис. XII.6, г).

Рис. XII.6. Перенос на место, кантовка и заводка в кратер полностью собранного и испытанного на монтажной площадке рабочего колеса капсульной гидротурбины: а — соединение вала турбины с рабочим колесом; б — перенос рабочего колеса на место; в — кантовка рабочего колеса с валом и заводка в кратер агрегата; г — перемещение рабочего колеса с валом вдоль продольной оси для соединения с валом генератора

В турбинную часть капсулы опускают детали для последующих монтажных работ. Кантуют, переносят и опускают на место верхнюю половину направляющего аппарата, соединяют с нижней половиной и со статором турбины. Переносят на место верхнюю половину опорного конуса и соединяют с нижней и внутренним кольцом направляющего аппарата. Затем опускают на место верхнюю половину переходного пояса камеры турбины, соединяют с нижней и с наружным кольцом направляющего аппарата.

Параллельно с работами по монтажу турбины на монтажной площадке собирают узлы генератора. Внутрь расположенного горизонтально вала заводят и закрепляют штангу. В положении под углом 90° к рабочему положению собирают ротор и статор. Кантуют ротор с валом и штангой, заводят в заранее перекантованный статор и надежно расклинивают в нем. На статоре генератора собирают опорный и промежуточный пояса капсулы.

Центрирование ротора агрегата и регулирование нагрузки на подшипники. После соединения валов центрируют по валу нижнюю половину корпуса подшипника турбины. Устанавливают по валу балансиры и нижние сегменты, опускают на место верхнюю половину корпуса подшипника, присоединяют ее к нижней. Освобождают домкрат, убирают прокладки из-под лопастей рабочего колеса и нагружают подшипник массой ротора турбины. Определяют нагрузки на трех подшипниках: двух генераторных и турбинном. Ротор агрегата поворачивают на 90 ° и повторяют замеры нагрузок. Проверяют положение ротора агрегата относительно проточек в статоре, опорном конусе, корпусах подшипников, а также положение фланцевого соединения, воздушные зазоры в генераторе. Для изменения положения вала в опорном конусе, размера воздушного зазора и нагрузок на сегменты и балансиры подшипников рассчитывают и изменяют толщины прокладок под балансиры и сегменты, а также подвигают корпуса подшипников в горизонтальной плоскости. Замеряют параллельность опорного диска подпятника основанию, закрепленному на статоре турбины.

Проверяют общую линию вала. В горизонтальной плоскости устанавливают индикаторы и через каждые 45° фиксируют их показания при повороте ротора агрегата на 360°. При повышенном биении принимают меры к его устранению: пришабривают сегменты подшипника турбины к валу по оттискам, получаемым при повороте ротора краном и лебедкой, совмещая эти работы с регулированием нагрузки на подшипники.

Центрирование камеры турбины. Нижнюю часть блока камеры рабочего колеса и фундаментного кольца подтягивают к переходному поясу и центрируют по осям и зазорам между камерой и лопастями. Устанавливают верхнюю часть блока и соединяют с нижней. Блок камеры временно крепят к переходному поясу. Определяют зазоры между лопастями и камерой при повороте ротора агрегата и проверяют форму камеры по зазорам между нею и самой длинной лопастью. При необходимости с помощью талрепов придают камере правильную форму.

Верхние секторы устанавливают временно и после центрирования поясов относительно статора снимают. Окончательно их устанавливают после монтажа укрупненного блока.

Укрупненный блок генератора переносят, опускают на расстоянии нескольких миллиметров от фланца статора турбины; фланец промежуточного пояса капсулы центрируют по осям и прицентровывают к внутреннему поясу статора. Проверяют соосность фланцев валов турбины и генератора и на весу блок подтягивают к статору турбины. Укрупненный блок крепят на фундаменте с подбивкой клиньев и затяжкой гаек на фундаментных шпильках.

Устанавливают на место верхнюю часть опорного пояса капсулы. После выполнения работ на подпятнике и контрподпятнике устанавливают верхнюю часть промежуточного пояса.

В капсулу опускают детали маслоприемника, водоприемника и др. Головную часть капсулы присоединяют болтами к укрупненному блоку генератора. Устанавливают на место среднюю и верхнюю части проходной колонны: среднюю часть крепят к головному поясу, а к ней присоединяют верхнюю.

За счет перемещения ротора турбины прицентровывают фланцы турбинного и генераторного валов. Соединяют штанги, подтягивают ротор турбины к генератору и стягивают фланцы окончательно, затягивая штатные болты.

Регулирование направляющего аппарата. Рычаги и накладки с помощью серег соединяют с регулирующим кольцом, которое, как и поршни сервомоторов, предварительно установлено и зафиксировано в закрытом положении. Правильность сборки проверяют подачей масла под давлением в полости сервомоторов после окончания монтажа масляного трубопровода системы регулирования. Одновременно создают натяг, соответствующий проектному давлению масла.

Зазоры между лопастями рабочего колеса и камерой определяют при свернутом и развернутом положениях лопастей. Для поворота лопастей собирают маслоприемник и масляный трубопровод. Устанавливают и затягивают болты фланцевого соединения камеры и переходного пояса. Камеру окончательно крепят к фундаменту. Собирают и пригоняют по месту облицовку, сопрягающую фундаментное кольцо с бетоном отсасывающей трубы. Сваривают листы между собой и приваривают к фундаментному кольцу. Блок камеры сдают под бетонирование.

Закрытие опорного подшипника.

После завершения работ, связанных с поворотом ротора агрегата, производят окончательную сборку подшипника турбины (см. рис. VI.40): устанавливают заданные зазоры по боковым и верхним сегментам, монтируют детали термоконтроля, собирают уплотнения, очищают и промывают маслом трубопровод.

Монтаж маслоприемника и водоприемника.

Соединяют штанги маслоприемника со штангой в валу генератора. К торцу вала генератора крепят штанги водоприемника и устанавливают на место остальные детали. Корпус маслоприемника устанавливают на опорах соосно штанге водоприемника, к корпусу крепят сливную ванну. Монтируют обратную связь. К маслоприемнику проводят и крепят масляные трубы. Тщательно проверяют электроизоляцию всех узлов. Собирают, центрируют и крепят узлы водоприемника.

Распределение нагрузки на подшипники.

Определение воспринимаемой подшипником турбины нагрузки и перераспределение ее в соответствии с расчетом выполняют после монтажа или капитальных ремонтов агрегата, связанных с изменением взаимного положения вращающихся и неподвижных узлов. При этом валы должны быть соединены, ротор расцентрован относительно статора генератора и камеры рабочего колеса, детали подшипника (уплотнения и боковые сегменты) не установлены или демонтированы.

На корпусе подшипника со стороны верхнего и нижнего бьефов на кронштейнах жестко закрепляют четыре индикатора с ходом 10 мм и упирают их с натягом до 5 мм в планки, прикрепляемые к торцам нижних балансиров.

Рис. ΧΙΙ.7. Тарировочная кривая балансира подшипника капсульной гидротурбины

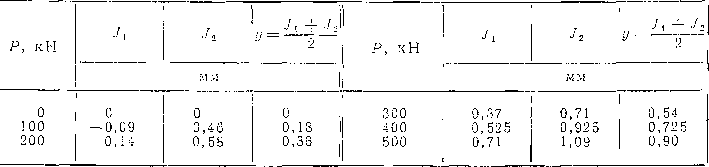

Штатным домкратом приподнимают вал до освобождения четырех нижних сегментов от нагрузки, создаваемой массой ротора, и стрелки индикаторов устанавливают на нуль. Опускают вал до полного нагружения балансиров и фиксируют конечные показания индикаторов. Приподниманием вала контролируют возвращение стрелок на нуль. Показания индикаторов J1 и J2 заносят в таблицу. С помощью тарировочной кривой по средним значениям показаний определяют статические нагрузки, действующие на балансиры. Полная нагрузка на подшипник определяется геометрическим суммированием векторов сил. Указанные операции повторяют до получения стабильных величин, соответствующих расчетным. Нагрузки на балансиры- выравнивают изменением толщин прокладок между соответствующими сегментами и шаровыми опорами. Боковые сегменты устанавливают с зазором 0,05— 0,07 мм.

Тарировочная кривая (зависимость прогиба балансира от действующей нагрузки) выдается заводом-изготовителем после испытаний балансира на гидравлическом прессе соответствующей мощности.

Для примера приведены таблица зависимости прогибов балансиров подшипников от нагрузки (табл, XII. 1) и тарировочная кривая (рис. XII.7) для капсульной турбины с рабочим колесом диаметром 5,5 м.

Таблица XII. 1. Зависимость прогиба (у) балансиров подшипника от нагрузки (Р) для капсульной гидротурбины