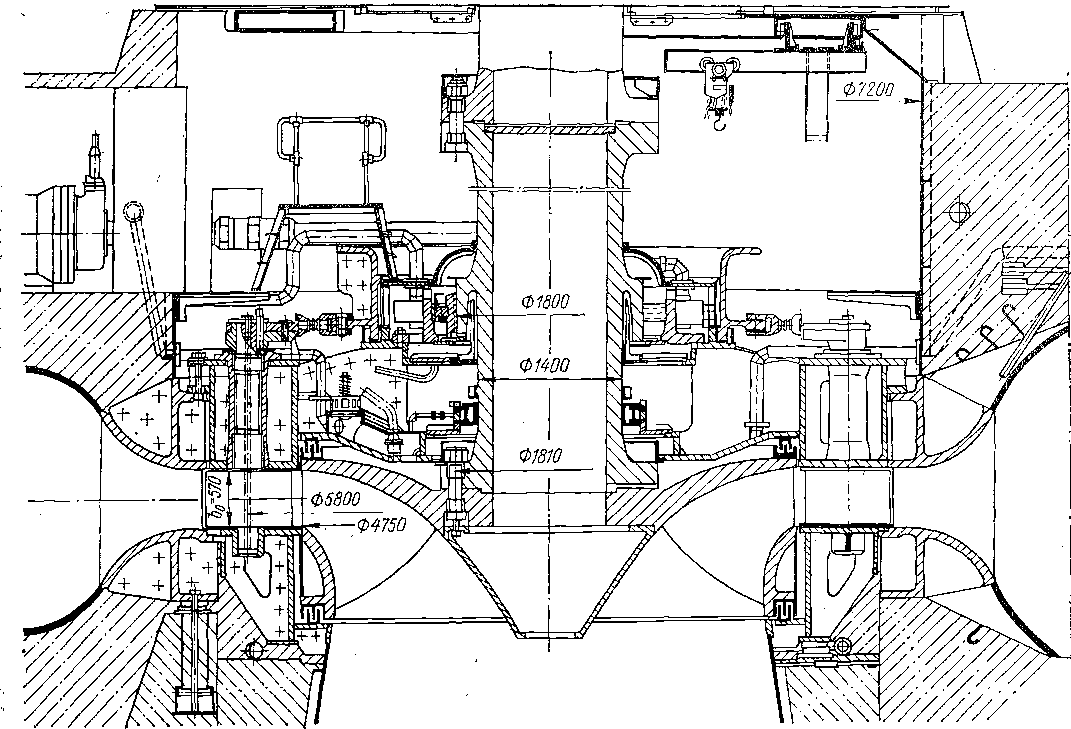

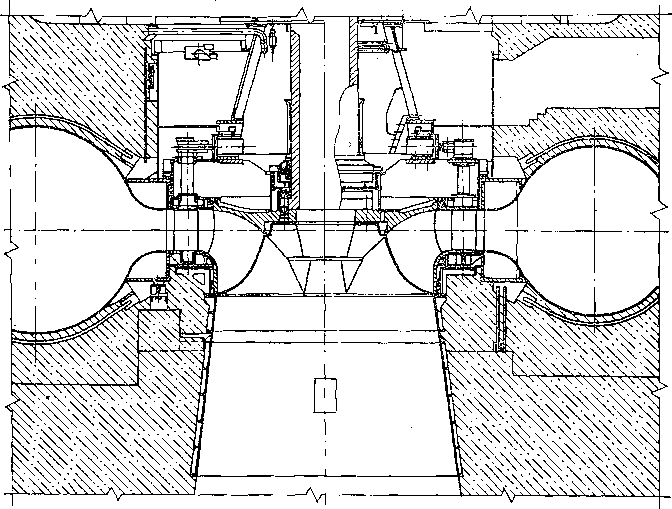

Гидротурбины Нурекской ГЭС. Высоконапорная радиально-осевая гидравлическая турбина типа РОЗ 10/957-В-475 (рис. VI. 13) мощностью 310 МВт непосредственно соединяется с генератором трехфазного тока подвесного типа. Подпятник агрегата, воспринимающий осевое гидравлическое усилие и массу вращающихся частей, установлен на верхней крестовине генератора. Турбины изготовлены ПОАТ ХТЗ. Подвод воды к турбине осуществляется спиральной камерой круглого сечения с углом - охвата в плане 345°. Стальная облицовка спиральной камеры, состоящая из вальцованных обечаек, воспринимает нагрузку совместно с арматурой окружающего железобетонного блока.

Вода от турбины отводится отсасывающей трубой с коленом высотой 2,42D1 и длиной 5,75D1.

Статор, воспринимающий часть нагрузки от массы турбины, генератора, частично блока здания станции и переменные нагрузки, связанные с давлением воды, разгружен от изгибающих моментов. Статор выполнен сварно-литым. Полуколонны отлиты заодно с частями верхних и нижних поясов статора и сварены между собой, образуя шесть секторов, которые скрепляются болтами.

Рис. VI. 13. Разрез турбины Нурекской ГЭС

Рабочее колесо с 17 лопастями выполняется сварно-литым из коррозионно- и кавитационно-стойкой стали 10Х12НДЛ. Ступица, обод и лопасти — литые. К ступице и ободу крепятся уплотнительные кольца, образующие, с уплотнительными кольцами направляющего аппарата лабиринтные уплотнения. Оба уплотнения одного диаметра.

На время пускового периода, когда напоры на ГЭС составляли от 90 до 175 м, три первые турбины были оснащены временными рабочими колесами диаметром D1=4 м, которые при максимальном напоре 175 м обеспечивали максимальную мощность 240 МВт. Это позволило в период строительства ГЭС при низких напорах нормально эксплуатировать гидротурбинное оборудование и выработать миллиарды киловатт-часов электроэнергии.

Вал гидротурбины цельнокованый, полый. Верхний фланец вала гидротурбины соединяется с валом генератора, нижний — с рабочим колесом.

Направляющий аппарат состоит из 24 лопаток асимметричного профиля, крышки турбины, регулирующего и нижнего колец, механизма поворота лопаток и других деталей. Поворот лопаток осуществляется двумя прямоосными сервомоторами диаметром 750. мм, соединенными посредством тяг с регулирующим кольцом, которое связано серьгами с рычагами лопаток. Один из сервомоторов снабжен стопорным устройством, позволяющим удерживать направляющий аппарат под напором воды в закрытом положении при снятом давлении масла в системе регулирования.

Крышка турбины — сварная, состоит из двух частей, выполнена заодно с верхним кольцом направляющего аппарата. В крышке турбины размещены четыре клапана срыва вакуума, электродное реле, лючки для замера зазоров в верхнем уплотнении и другие детали. Смазывание цапф лопаток направляющего аппарата производится от автоматической станции густой смазки САГ-150.

Направляющий подшипник — сегментный, самоустанавливающийся, на масляной смазке. Радиальную нагрузку воспринимают 12 сегментов с баббитовым покрытием. Регулирование зазора между сегментами и валом осуществляется клиновым центрирующим устройством. Тепловой контроль масла и сегментов осуществляется термометрами сопротивления и термосигнализаторами.

Турбина снабжена всеми необходимыми вспомогательными устройствами: водяными, масляными и воздушными трубопроводами, эжектором для удаления протечек воды из крышки турбины, лекажным агрегатом для сбора протечек масла из системы регулирования турбины и управления затвором, площадками, ограждениями, измерительными приборами и др.

Регулирование гидроагрегата осуществляется регулятором типа ЭГРМ-100, обеспечивающим автоматическое управление турбиной. Питание системы регулирования производится от маслонапорной установки типа МНУ 20-2/40, общей для турбины и шарового затвора диаметром 4200 мм. Аварийная остановка агрегата производится закрытием направляющего аппарата, осуществляемым воздействием реле защиты на регулятор скорости, или золотником аварийного закрытия с подачей импульса на закрытие шарового затвора. Противоаварийная защита служит для остановки агрегата во всех случаях, опасных для эксплуатации. Импульс на остановку агрегата поступает от соответствующих датчиков к механизму ограничения открытия регулятора, которым направляющий аппарат турбин закрывается. Если в течение 20—25 с направляющий аппарат не закроется, через реле времени подается импульс на его закрытие через аварийный золотник.

Для перевозки рабочего колеса используется специальный железнодорожный транспортер.

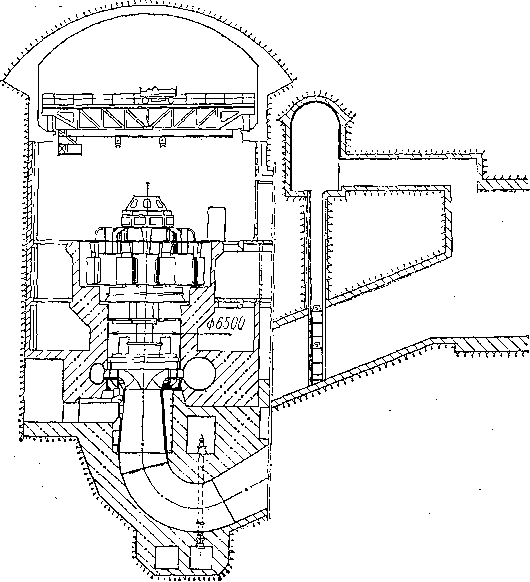

Гидротурбины Ингурской ГЭС. Ингурская ГЭС оборудована впервые созданными в СССР радиально-осевыми турбинами установленной мощностью 265 МВт при максимальном напоре 410 м. Из них 226 м создается железобетонной арочной плотиной, остальные 184 м — деривацией. Здание станции — подземное. Общая установленная мощность ГЭС— 1300 МВт (рис. VI.14). Высоконапорная гидравлическая турбина типа Р0400/960а-В-450 непосредственно соединяется с генератором трехфазного тока подвесного типа (рис. VI.15). Подпятник агрегата установлен на верхней крестовине генератора. Турбины изготовлены ПОАТ ХТЗ. Подвод воды к турбине осуществляется спиральной камерой круглого сечения с углом охвата в плане 360°. Металлическая облицовка спирали воспринимает нагрузку совместно с арматурой окружающего железобетонного блока. От турбины вода отводится изогнутой отсасывающей трубой с цилиндрическим коленом диаметром 4500 мм и отводящим коническим диффузором, переходящим в туннель.

Рис. VI.14. Поперечный разрез здания станции Ингурской ГЭС

Рис. VI.15. Разрез турбины Ингурской ГЭС

Статор гидротурбины сварно-литого исполнения. Полуколонны отлиты заодно с частями верхних и нижних поясов и сварены в четыре сектора статора, соединенных между собой болтами. Рабочее колесо с 13 лопастями выполнено из кавитационностойкой стали марки 10Х12НДЛ. Ступица, обод и лопасти — литые. К ступице и ободу крепятся уплотнительные кольца, образующие с уплотнительными кольцами направляющего аппарата лабиринтные уплотнения. Оба уплотнения одного диаметра. Вал турбины — цельнокованый, полый.

Направляющий аппарат состоит из 24 направляющих лопаток, крышки турбины, регулирующего кольца, механизма поворота лопаток, нижнего и фундаментного колец и других деталей. Направляющие лопатки асимметричного профиля выполнены из кавитационно-стойкой стали марки 10Х12НДЛ. Поворот лопаток направляющего аппарата осуществляется двумя прямоосными сервомоторами диаметром 0,7 м, связанными посредством тяг с регулирующим кольцом. Крышка турбины выполнена заодно с верхним кольцом направляющего аппарата и крепится к статору турбины. Смазывание втулок направляющего аппарата осуществляется от автоматической станции густой смазки САГ-150.

Направляющий подшипник — сегментный, само устанавливающийся, вкладыш его состоит из 12 сегментов с баббитовой заливкой. Смазывание подшипника производится маслом. Тепловой контроль масла и сегментов осуществляется термометрами сопротивления и термосигнализаторами. Уплотнение вала торцевое.

Турбина снабжена всеми необходимыми вспомогательными устройствами: водяными, масляными и воздушными трубопроводами, эжектором для удаления протечек воды из крышки турбины, лекажным агрегатом для сбора протечек масла из системы регулирования турбины и управления затвором, площадками, лестницами, ограждениями, измерительными приборами и другим оборудованием. Гидроагрегат снабжен регулятором ЭГРМ-100, который совместно с вспомогательным оборудованием обеспечивает автоматическое управление турбиной. Питание системы регулирования производится от маслонапорной установки МНУ 20-2/40, общей для турбины и шарового затвора диаметром 3 м. Аварийная остановка и действие аварийной защиты те же, что и в турбинах Нурекской ГЭС с тем отличием, что если направляющий аппарат не закрывается регулятором, то импульс на аварийный золотник подается не через 20—25 с, а через 12—15 с.

Для перевозки рабочего колеса используется специальный железнодорожный транспортер.

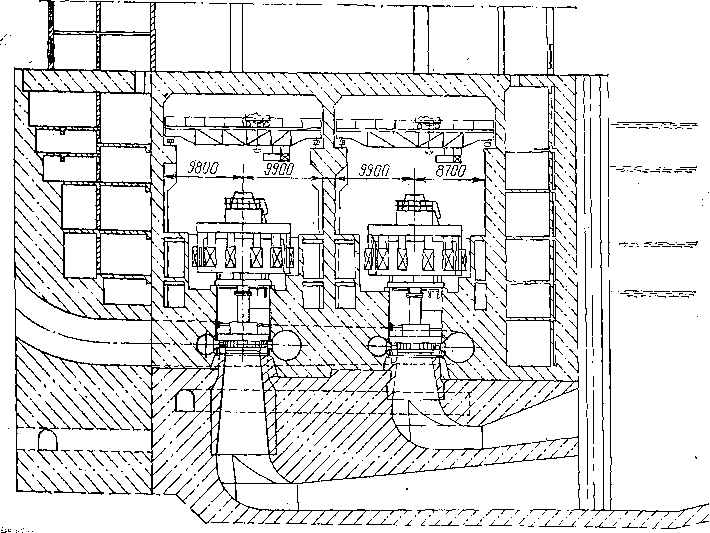

Гидротурбины Чиркейской ГЭС. Гидроэлектростанция построена на реке Сулак в узком труднодоступном Чиркейском ущелье с почти вертикальными склонами глубиной более 200 м, шириной в нижней части 12—15 м, в верхней — 350 м. Плотина ГЭС — железобетонная, арочная. Здание станцищприплотинное, в котором впервые в практике гидроэнергетического строительства агрегаты установлены в два ряда (с двухъярусным расположением отсасывающих труб (рис. VI. 16 и VI. 17). Такая компоновка позволила сократить объем бетонных и наиболее трудоемких скальных работ, уменьшить длину здания станции и тем самым сократить срок строительства ГЭС.

Высоконапорная радиально-осевая гидравлическая турбина типа РО230/989-В-450 мощностью 256 МВт при напоре 170 м непосредственно соединяется с генератором трехфазного тока подвесного типа. Турбины изготовлены ПОАТ ХТЗ (рис/VI. 18). Подпятник агрегата установлен на верхней крестовине генератора. Подвод воды к турбине осуществляется спиральной камерой круглого сечения с углом охвата в плане 345°. Стальная облицовка спиральной камеры, состоящая из вальцованных обечаек, воспринимает нагрузку совместно с арматурой окружающего железобетонного блока. Статор сварной конструкции (как и у турбины Ингурской ГЭС) разгружен от изгибающих моментов.

В связи с двухъярусным расположением отсасывающие трубы имеют разные высоту и длину. Первый ярус (гидротурбины № 2 и 4) имеет высоту h=4,26D, длину L=9,23D; второй ярус (гидротурбины № 1 и 3) — h=2,87D, L=4,57D.

Рабочее колесо гидротурбины c 17 лопастями выполнено сварно-литым из коррозионно- и кавитационно-стойкой стали марки 10Х12НДЛ. Ступица, обод и лопасти литые. На теле ступицы и обода выполнены уплотнительные пояски с канавками, которые с уплотнительными кольцами направляющего аппарата образуют щелевые уплотнения. Оба уплотнения одного диаметра. Вал гидротурбины — цельнокованый, полый.

Направляющий аппарат состоит из нижнего — фундаментного —кольца, крышки турбины, регулирующего кольца, 24 лопаток асимметричного профиля, механизма их поворота и других деталей. Поворот лопаток осуществляется двумя прямоосными сервомоторами диаметром 700 мм, соединенными посредством тяг с регулирующим кольцом. Один из сервомоторов снабжен стопорным устройством, позволяющим удерживать направляющий аппарат под напором воды в закрытом положении при снятом давлении масла в системе регулирования.

Крышка турбины сварная из двух частей, выполнена заодно с верхним кольцом направляющего аппарат.

Направляющий подшипник — сегментный, самоустанавливающийся, на масляной смазке.

Рис. VI. 16. Поперечный разрез здания Чиркейской ГЭС

Радиальную нагрузку воспринимают 12 сегментов с баббитовым покрытием. Регулирование зазора между сегментами и валом осуществляется клиновым центрирующим устройством. Регулирование гидроагрегата осуществляется регулятором типа ЭГР-2М-100, обеспечивающим автоматическое управление турбиной. Питание системы регулирования производится от маслонапорной установки типа МНУ 8-1/40, которая установлена в машинном зале гидроэлектростанции. Аварийная остановка и действие аварийной защиты те же, что и в турбинах Нурекской ГЭС.

Для перевозки рабочего колеса используется специальный транспортер.

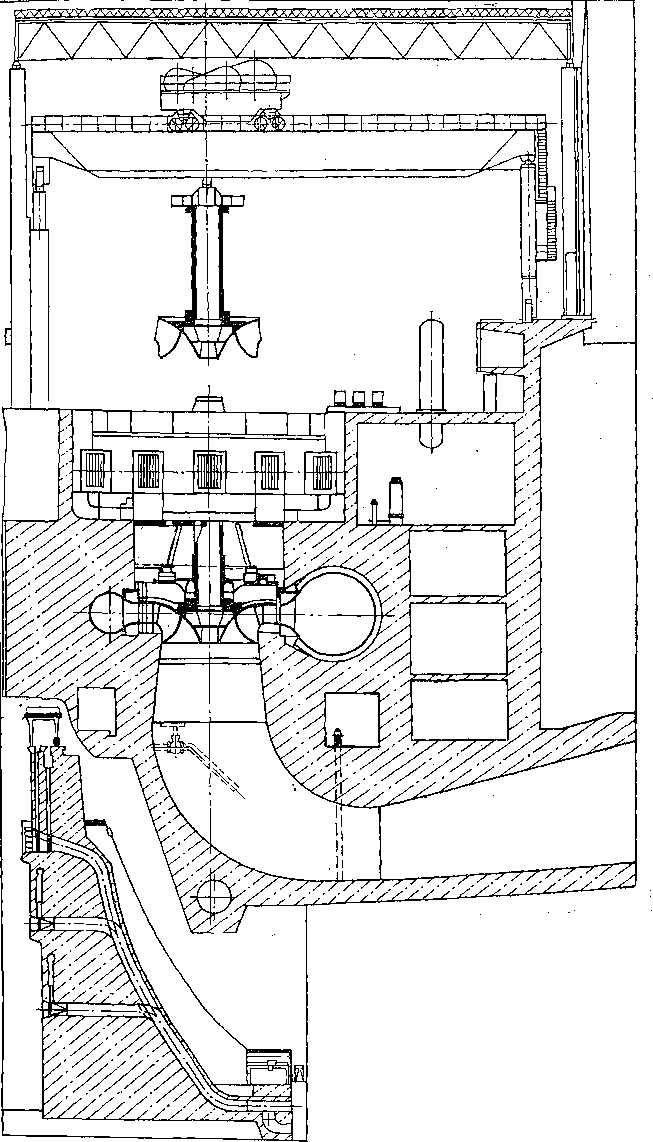

Гидротурбины Саяно-Шушенской ГЭС. Установленная мощность ГЭС6,4млн. кВт. Среднегодовая выработка 23,3 млрд. кВт-ч. На рис. VI. 19 показан поперечный разрез здания ГЭС. Здание ГЭС длиной 288 м приплотинного типа криволинейного очертания в плане непосредственно примыкает к станционной части плотины и состоит из десяти агрегатных секций шириной 23,8 м и монтажной площадки.

Саяно-Шушенская ГЭС оснащена изготовленными ПО ЛМЗ турбинами мощностью по 650 МВт (рис. VI.20). При напорах 212 м и выше турбины обеспечивают мощность 730 МВт. Созданное оборудование предусматривает эксплуатацию первых двух агрегатов уже при напорах 60 м, что достигнуто применением временных рабочих колес. Замена временных рабочих колес постоянными предусмотрена при достижении напора 120 м. Все гидротурбинное оборудование для Саяно-Шушенской ГЭС разработано с учетом последних достижений советского и мирового гидротурбостроения на основании больших исследовательских, проектных и опытных работ.

Рис. VI.17. План машинного зала Чиркейской ГЭС

В частности, впервые в СССР был разработан граненый статор переменной высоты без механической обработки. Создана из низколегированной стали сталежелезобетонная конструкция спиральной камеры, где металлическая оболочка работает совместно с железобетонным блоком. Направляющий аппарат турбины выполнен с индивидуальным приводом каждой направляющей лопатки. Направляющий подшипник — сегментного типа, с резиновым вкладышем, смазывается и охлаждается водой.

Рис. VI. 18. Разрез турбины Чиркейской ГЭС

Рис. VI. 19. Поперечный разрез здания Саяно-Шушенской ГЭС

Для агрегатов Саяно-Шушенской ГЭС создана новая система управления и регулирования, включающая электрогидравлический регулятор ЭРГ-2И-10-7 из двух частей. Первая часть включает в себя панель электрооборудования и гидромеханическую колонку системы управления сервомоторами, вторая — маслонапорную установку МНУ 25-2/63-3 и колонку автоматики, обеспечивающую управление всеми элементами автоматики и их контроль. Система управления индивидуальными сервомоторами включает золотники, связанные между собой сихронизирующей передачей, систему кинематических передач обратной связи и задающий промежуточный сервомотор. Маслонапорная установка состоит из двухкотельного аккумулятора объемом 25 м3 и маслонасосного агрегата с тремя вертикальными винтовыми насосами с подачей 9 л/с.

Рис. VI.20. Разрез турбины Саяно-Шушенской ГЭС

Турбина — правого вращения, соединена непосредственно с генератором трехфазного тока зонтичного типа. Проточная часть турбины образована спиральной камерой круглого сечения с углом охвата 342°, рабочим колесом РО230/833 для постоянной работы и Р0140/820а — для временной работы, направляющим аппаратом с 20 направляющими лопатками асимметричного профиля, изогнутой отсасывающей трубой высотой 16,915 и длиной 27,3 м. Прекращение доступа воды к турбине осуществляется опусканием плоского затвора на водоприемнике трубопровода с индивидуальным механизмом управления.

Предусмотрена работа агрегата в режиме синхронного компенсатора — отжатие воды из камеры рабочего колеса производится сжатым воздухом. Для облегчения условий работы агрегата при частичных нагрузках предусмотрен автоматический впуск воздуха через вал агрегата под рабочее колесо.

Удаление протечек с крышки турбины осуществлено самосливом в дренажную систему ГЭС. Для закрытия направляющего аппарата при отказе регулятора предусмотрен золотник аварийного закрытия с соленоидным клапаном.

Для измерения расхода воды через турбину предусмотрены расходомерные устройства. В шахте турбины имеются средства малой механизации для монтажа и ремонта. Механизмы автоматизации агрегата обеспечивают поддержание в готовности к пуску всех элементов турбины, регулятора, МНУ, вспомогательных устройств. Также обеспечиваются дистанционный пуск, нормальная работа, нормальная и аварийная остановки, дистанционный перевод в режим СК и обратно в генераторный.