Глава IX

АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ ГИДРОТУРБИННЫМ ОБОРУДОВАНИЕМ

Система автоматического управления гидротурбинным оборудованием представляет собой комплекс устройств, обеспечивающих автоматическое управление этим оборудованием — без участия человека. Эксплуатационный персонал выполняет функции наблюдения за работой оборудования [6, 29, 40].

В состав системы автоматического управления входят: 1) аппаратура автоматики управления турбиной и вспомогательными механизмами; 2) регулятор частоты вращения гидротурбины; 3) маслонапорная установка (МНУ).

IX.1. АППАРАТУРА АВТОМАТИКИ УПРАВЛЕНИЯ ТУРБИНОЙ И ВСПОМОГАТЕЛЬНЫМИ МЕХАНИЗМАМИ

Аппаратура автоматики обеспечивает выполнение следующих основных функций.

Поддержание нормального уровня масла в баке лекажного агрегата. В бак лекажного агрегата собираются все протечки масла, для контроля уровня которого установлен датчик. Лекажный агрегат снабжен насосом для перекачивания масла в сливной бак МНУ. При достижении определенного уровня включается электродвигатель лекажного насоса, который перекачивает масло до тех пор, пока его уровень не достигнет нормального значения. При высоком уровне масла в баке подается предупредительный сигнал.

Автоматическое удаление дренажной воды из крышки турбины. В крышку турбины собираются все протечки воды, для контроля уровня которой в крышке установлен датчик, а для откачки воды предусмотрены два насоса с электродвигателями. При достижении определенного уровня включается основной насос. Если уровень воды продолжает повышаться, включается резервный насос. Обеспечивается подача предупредительных сигналов о повышении уровня воды. В высоконапорных турбинах вода откачивается с помощью эжектора, также управляемого автоматически.

Сигнализация положения стопора турбины. Независимо от конструктивного выполнения стопора (на сервомоторе направляющего аппарата или на регулирующем кольце) обеспечивается контроль двух положений: «Стопор открыт» и «Стопор закрыт». Система построена таким образом, что в случае использования нескольких стопоров сигнал об их положении поступает только тогда, когда все механизмы находятся в одинаковом состоянии (закрыты или открыты). При промежуточных положениях стопора информация отсутствует.

Контроль среза пальцев направляющего аппарата. Срез пальцев контролируют с помощью специальных бесконтактных датчиков, устанавливаемых на каждой лопатке направляющего аппарата. Система построена таким образом, что при срезе любого из пальцев подается предупредительный сигнал и на лицевой панели колонки автоматики высвечивается номер срезанного пальца.

Автоматический контроль состояния направляющего подшипника турбины. Для подшипников с водяной смазкой подается вода от основного и резервного источников питания, а также контролируются ее расход и давление в ванне подшипника. При снижении расхода воды до аварийно низкого значения подается импульс на аварийную остановку агрегата.

Для подшипников с масляной смазкой подается масло, а также контролируются уровень масла в ванне подшипника, температура масла и температура вкладышей подшипника. Если температура масла или вкладышей достигает аварийно высокого значения, подается импульс на аварийную остановку агрегата.

Поддержание заданного уровня воды под рабочим колесом. Для гидротурбин, работающих в режиме синхронного компенсатора, обеспечивается отжатие воды при переводе в этот режим и контролируется уровень отжатой воды под рабочим колесом. Заданный уровень поддерживается путем включения и отключения устройств подачи сжатого воздуха.

До 1977 г. система автоматики выполнялась с применением контактных устройств. В последнее время она основана на использовании бесконтактной техники, обеспечивающей высокую надежность работы оборудования.

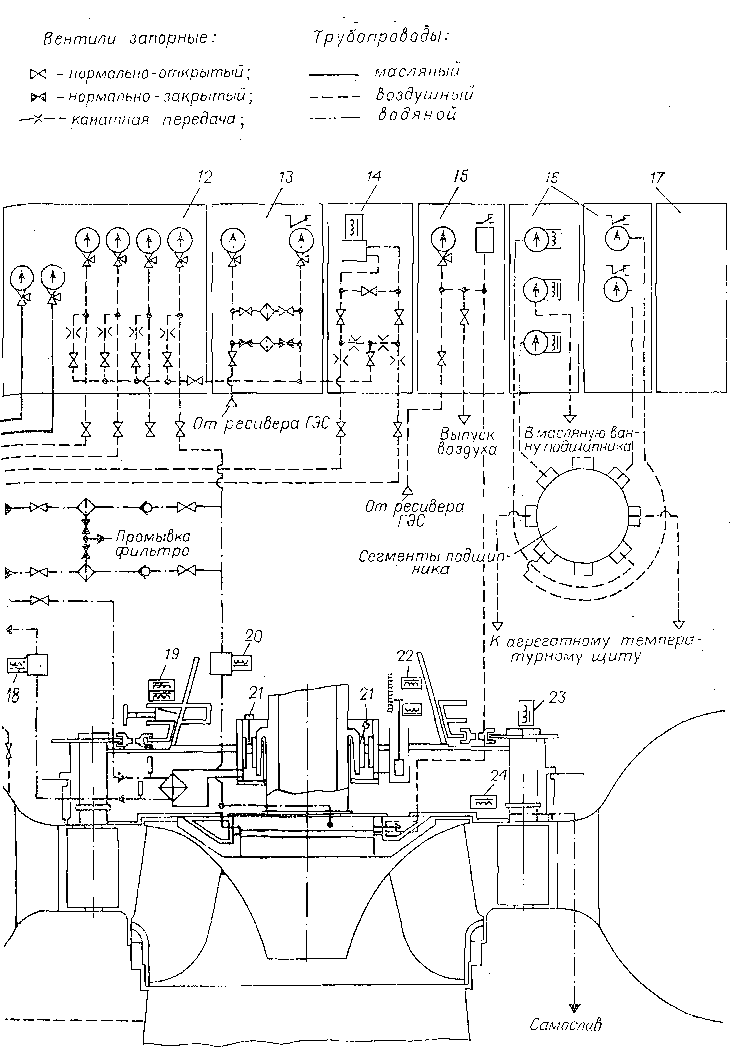

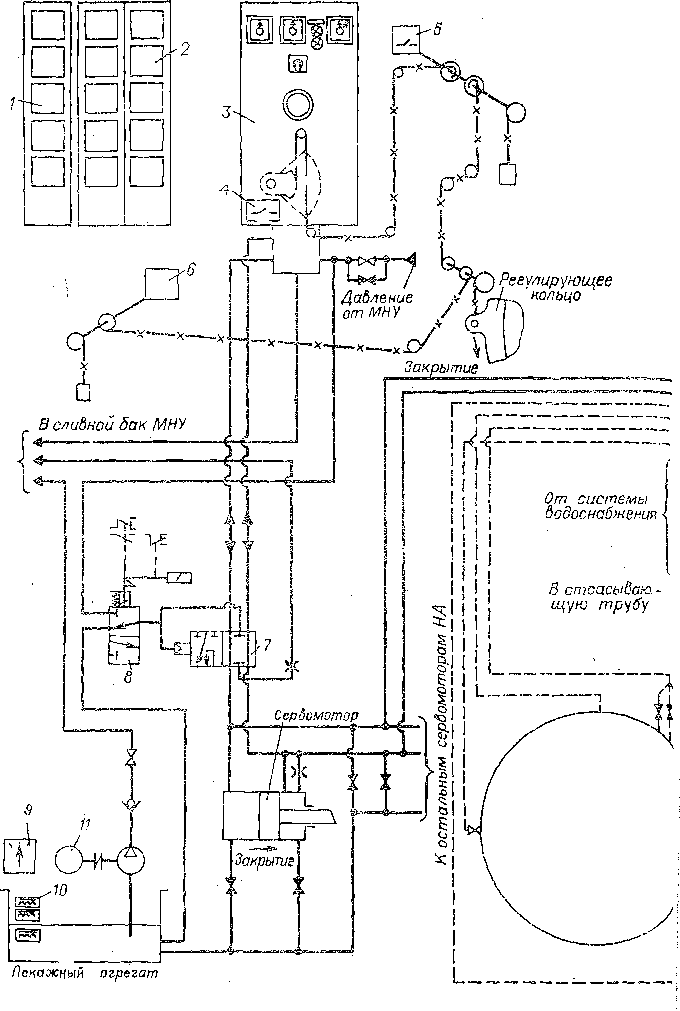

На рис. IX.I показана схема расположения устройств автоматики радиально-осевой гидротурбины. Система автоматического управления состоит из выявительной, логической и исполнительной частей. К выявительной части относятся датчики, преобразующие контролируемые параметры (уровень воды или масла, перемещение, расход, температуру и т. д.) в соответствующий электрический сигнал (аналоговый или дискретный). Логическая часть обрабатывает сигналы выявительной части по определенному закону и выдает команды на исполнительную часть, предупредительные сигналы и сигналы аварийной остановки агрегата. Исполнительная часть включает в себя электродвигатели, электромагниты и станционные устройства управления агрегатом.

Логическая часть системы управления сосредоточена в панели электрооборудования типа КА (колонка автоматики). Колонка автоматики представляет собой односекционную стойку размерами 335x 575 x 2400 мм, в которой установлены пять блоков, снабженных штепсельными разъемами. В нижней части стойки расположены клеммники для присоединения внешних кабелей. При установке электропанели КА следует учитывать, что на ее задней стороне имеются двери, которые требуется открывать в период наладки и эксплуатации. Ширина двери 300 мм.

В зависимости от сочетания блоков колонки автоматики имеют несколько исполнений (табл. IX.1). На лицевых панелях блоков расположены показывающие приборы, переключатели, сигнальные лампы, контрольные гнезда, позволяющие получать информацию о работе гидротурбинного оборудования и осуществлять управление отдельными устройствами. В настоящее время колонку автоматики выполняют с использованием бесконтактных элементов «Логика-Т». В дальнейшем намечается заменить их интегральными микросхемами.

Таблица IX. 1. Сочетание блоков в различных исполнениях колонки автоматики

Наименование блока | Исполнение колонки | |||||

КА | КА-01 | КА-02 | КА-03 | КА-04 | КА-05 | |

Блок питания | 1 | 1 | 1 | 1 | 1 | 1 |

Блок насоса МНУ | 2 | 1 |

|

|

|

|

Блок сливного бака и управления подкачкой воздуха | 1 | 1 |

| 1 |

| 1 |

Блок синхронного компенсатора |

|

| 1 | 1 | ||

Блок контроля положения механизмов турбины |

|

| 1 | 1 | 1 | |

| ||||||

Блок контроля водяного подшипника |

|

| 1 | 1 |

| |

| ||||||

Блок насосов турбины |

|

|

| 1 | 1 | 1 |

Рис. IX.1. Схема расположение устройств автоматики гидротурбины: 1 — колонка автоматики управления механизмами турбины; 2 — панель электрооборудования регулятора; 3 — гидромеханическая колонка регулятора; 4 — контакт обрыва троса; 5 — командоаппарат; 6 — электрический механизм обратной связи; 7 — золотник аварийного закрытия направляющего аппарата; 8 — клапан с электромагнитом; 9 — ключ ручного управления лекажным агрегатом; 10 — датчик уровня лекажного агрегата; 11 — электродвигатель лекажного агрегата; 12 - щит измерительных приборов; контроля давления в ремонтном уплотнении; 13 — щит воздушного питания; 14 — щит контроля расхода воды через турбину; 15 — 17 — клеммный шкаф турбины; 16 — щит контроля температуры подшипника; положения стопора; 18 — датчик расхода воды маслоохладителя; 19 — датчик сопротивления подшипника; 20 — датчик расхода воды к уплотнению вала; 21 — термометры; 22 —датчик уровня масла в ванне подшипника; 23 — датчик среза; 24 — датчик уровня дренажной воды.