В последнее время статоры большинства турбин изготовляют со сваркой стыков между секторами при монтаже. Секторы статора устанавливают на заранее подготовленном фундаменте, составляют в кольцо и прихватывают : по стыкам. Проверяют форму и размеры статора, после чего стыки заваривают одновременно по верхнему и нижнему поясам обратноступенчатым швом в направлении от центра наружу с минимальным нагревом во избежание чрезмерных деформаций.

При монтаже статора выходные кромки всех колонн должны располагаться на одной окружности, которая наряду с риской посередине высоты колонн, а также с рисками осей на верхнем поясе служит базой для установки статора по высоте и в плане.

Крепление статора на фундаменте выполняют различными способами; фундаментными или анкерными болтами, приваркой к анкерным плитам и др.

В связи с переходом на монтаж статоров без механической обработки предусмотрены другие способы для опирания и крепления на нем верхнего кольца направляющего аппарата или крышки турбины. На верхнем поясе устанавливают и с помощью двух вертикальных кольцевых обечаек приваривают переходный фланец с ввернутыми в него шпильками. Для установки и приварки такого фланца на заданной отметке в соответствии с осями агрегата собирают направляющий аппарат (нижнее кольцо, направляющие лопатки, верхнее кольцо или крышку турбины и подшипники верхних цапф), проверяют легкость поворота лопаток и наличие заданного проектом суммарного торцового зазора между лопатками и верхним кольцом или. крышкой турбины. При правильном выполнении сварочных работ деформация фланца незначительна, что требует небольшой подгонки ручными шлифовальными пневматическими машинками с контролем по линейке или поверочной плите.

На крупной серии поворотно-лопастных гидротурбин с диаметром рабочего колеса 10 м установка и крепление верхнего кольца направляющего аппарата осуществлялись с помощью шпилек, привариваемых при монтаже к верхнему поясу статора. Для определения мест приварки шпилек к верхнему поясу собирали направляющий аппарат (нижнее кольцо, направляющие лопатки, верхнее кольцо, подшипники верхних цапф лопаток) и проверяли легкость поворота лопаток. После приварки шпилек необходимое положение верхнего кольца по высоте достигают с помощью втулок с нарезанной на их наружной поверхности резьбой. Вворачивая или выворачивая втулки из резьбовых отверстий во фланце верхнего кольца, последнее приподнимают или опускают. Зазор между верхним кольцом и верхним поясом статора уплотняют специально предусмотренным кольцом из вертикально расположенной полосы листовой резины. Весь разъем заливают эпоксидной смолой, которая одновременно препятствует смещению верхнего кольца относительно статора.

При монтаже статор устанавливают и крепят на фундаменте башмаками на нижних концах колонн. Листы облицовки верхней части нижнего конуса спиральной камеры пригоняют по месту и приваривают по периферии к колоннам, опорному кольцу и между собой.

Облицовка, сопрягающая нижний пояс статора с облицовкой нижнего конуса спиральной камеры. Для облегчения н ускорения монтажа сопрягаемых листов вокруг нижнего пояса статора приваривают стержень арматуры диаметром 12—16 мм, на который опирают верхнюю кромку листов. До установки на место сопрягающих листов к ним с внутренней стороны приваривают анкерные планки.

Первый лист устанавливают со стороны, противоположной зубу спиральной камеры, обрезают по длине и пригоняют по месту к статору и облицовке нижнего конуса и приваривают к ним. Затем с обеих сторон устанавливают остальные листы, обрезают и пригоняют по месту к статору и облицовке нижнего конуса и к соседнему листу и т. д. Одновременно с этим или после установки на место всех листов заваривают обратноступенчатым швом все вертикальные стыки между листами в обе стороны от первого листа. После этого по обе стороны, начиная от первого листа, кольцо из сопрягающих листов приваривают к статору и к облицовке нижнего пояса.

Камера рабочего колеса. Монтаж камеры рабочего колеса (см. рис. VI.33) средних размеров (диаметром до 5 м) с механически обработанной внутренней омываемой поверхностью и фланцевым соединением частей заключается в сборке секторов в кольца и соединении последних между собой, установке камеры на проектной отметке и центрировании ее в плане по продольной и поперечной осям агрегата, придании камере правильной формы, падежном креплении узла в штрабе.

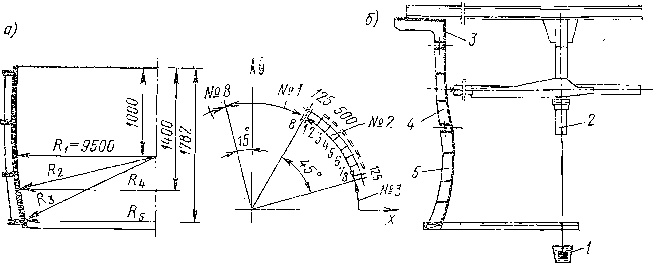

Рис. XII.3. Измерение диаметров камеры рабочего колеса: а — точки замеров (№ 1, 2, 3, ..., 8 — секторы; 1— 8 — места замеров по дуге сектора); б — приспособление для замеров диаметров камеры

Размеры такой камеры определены обработкой на заводе и в процессе монтажа не могут быть изменены.

Для удобства транспортирования и установки на место на внешних площадках, обслуживаемых кранами, секторы фундаментного кольца и камеры предварительно соединяют в кольца. После установки на место фундаментного кольца и камеры рабочего колеса опускают опорное кольцо, собранное на болтах из восьми секторов. Фундаментное кольцо, камеру и опорное кольцо опускают на место до бетонирования нижнего конуса спиральной камеры. Благодаря этому упрощается конструкция вертикальной опалубки под штрабу для камеры рабочего колеса и работы по ее установке становятся безопасными. Фундаментное кольцо, камера и опорное кольцо могут быть установлены на место отдельными секторами и соединены в кольца в штрабе, однако это менее удобно и более трудоемко.

До или после заливки бетоном нижнего пояса статора к его фланцу крепят опорное кольцо, предварительно отцентрированное по осям статора в плане. При центрировании опорного кольца особое внимание уделяют обеспечению правильной формы его внутренней обработанной цилиндрической поверхности и ее соосности с вертикальной осью статора. Одновременно на опорном кольце проверяют правильность окружности расположения отверстий под болты крепления нижнего кольца направляющего аппарата.

На плоскость опорного кольца устанавливают приспособление для замера диаметров камеры (рис. XI 1.3). Его центрируют таким образом, чтобы отвес 1 (рис. XII.3, б), проходящий через ось трубы 2 приспособления, совпадал с вертикальной осью статора. С помощью контрольной мерительной рулетки (от отвеса в трубе) измеряют радиус цилиндрической поверхности опорного кольца 3 и определяют абсолютное значение ее диаметра.

Камеру рабочего колеса 4 с фундаментным кольцом 5 с помощью домкратов прижимают к опорному кольцу 3 снизу. Один из секторов камеры устанавливают так, чтобы расстояния от его поверхности до вертикальной оси агрегата соответствовали заданным, что достигают с помощью специально предусмотренных талрепов, привариваемых одним концом к выступающим из основного бетона стержням арматуры, вторым — к ребрам камеры.

Верхнюю кромку сектора прихватывают к опорному кольцу. Затем к первому сектору притягивают соседний и таким же образом, как и первый, устанавливают в правильное (проектное) положение. Второй сектор до окончательного фиксирования приваривают к первому с заполнением всей выборки под шов и прихватывают к опорному кольцу. В такой же последовательности монтируют, приваривают и прихватывают к опорному кольцу все остальные секторы. Последний, замыкающий сектор пригоняют по месту обрезкой вертикальной кромки, имеющей необходимый припуск. Каждый сектор крепят в штрабе окончательно только после прихватки к опорному кольцу и контроля положения и размеров с помощью специального приспособления. После замыкания всех секторов в кольцо и крепления их в штрабе камеру окончательно приваривают к опорному кольцу. Операции по монтажу и сварке секторов фундаментного кольца ничем не отличаются от аналогичных операций для камеры. В процессе монтажа ведут непрерывный контроль формы и размеров отдельных секторов, а также фундаментного кольца в целом.

Конструкция приспособления позволяет тщательно проверить всю поверхность камеры и очертить на ней недопустимые по величине местные выступы. В отдельных местах, где радиус не гарантирует получение заданного зазора, выступающие места шлифуют на глубину, позволяющую затем наплавить (восстановить) защитный коррозионно-стойкий слой первоначальной толщины.

Монтаж штампосварных камер рабочих колес, несмотря на сравнительно большие трудоемкость и объем электросварочных работ, не определяет общий срок монтажа агрегата, так как его выполняют одновременно со строительными работами по сооружению фундамента здания ГЭС.

После окончания всех сборочных и сварочных работ по монтажу камеры, тщательного обмера ее и оформления соответствующего формуляра и акта о готовности узел фундаментных частей передают строительной организации для бетонирования. Заливке камеры бетоном предшествует тщательная очистка ее наружной поверхности, включая все ребра жесткости и элементы крепления, а также всей штрабы в целом. Для бетонирования на опорное кольцо опускают площадку в виде усеченной шести- или восьмигранной пирамиды.

После укладки вокруг окончательно смонтированной и раскрепленной камеры штрабного бетона с помощью приспособления повторно проверяют форму и размеры камеры и составляют подробный формуляр.

До сих пор при монтаже гидротурбин на многих ГЭС во избежание смещения и деформации камеры бетонирование ее ведут кольцевыми слоями небольшой толщины. Между тем целесообразнее бетонировать камеру, начиная с какого-либо места, сразу на всю высоту с растяжкой бетона вибраторами в обе стороны. Такой технологический процесс обеспечивает тщательную проработку свежей бетонной смеси, хорошее прилегание бетона к чистым металлическим поверхностям камеры и деталей ее крепления. При тщательном бетонировании отпадает необходимость в последующей цементации.

В последнее время при монтаже закладных частей некоторых крупных поворотно-лопастных гидротурбин изменен порядок сборки узла камеры рабочего колеса. В первую очередь окончательно устанавливают фундаментное кольцо, которое сопрягающим поясом соединяют с облицовкой конуса отсасывающей трубы. Фундаментное кольцо заранее устанавливают выше проектного положения—с учетом предполагаемой усадки сварных швов крепления сопрягающего пояса. На фундаментном кольце собирают камеру, сваривают секторы между собой в кольцо, после чего камеру окончательно приваривают к фундаментному кольцу. Заданное проектное положение торца верхнего пояса камеры получают шлифованием или наплавкой специально предусмотренного на верхнем поясе камеры буртика. Толщина буртика около 10 мм получается при механической обработке обтекаемой поверхности верхнего пояса камеры, служащей базой для центрирования ее в процессе монтажа.

При установке на место фундаментного кольца за базу принимают положение ранее установленного и забетонированного совместно с башмаками колонн статора опорного кольца. Это кольцо центрировалось по струнам, натянутым по выданным геодезической службой строительства продольной и поперечной осям агрегата, по которым до этого центрировали облицовку нижнего конуса отсасывающей трубы.