Применяемые в настоящее время подшипники гидротурбин могут быть разделены на две группы: со вкладышами на резиновой основе, которые смазываются и охлаждаются водой, и вкладышами на баббитовой основе, которые смазываются и охлаждаются маслом (рис. VI.37—VI.39). По исполнению подшипников приняты два варианта: кольцевой и сегментный. Сегментные подшипники более технологичны, менее трудоемки при изготовлении и удобнее в эксплуатации на ГЭС.

Направляющие подшипники вертикального агрегата обеспечивают вертикальное положение вала, воспринимают силы, вызванные несимметричностью подвода воды к рабочему колесу, недостаточно точной балансировкой рабочего колеса и ротора генератора, неравномерностью электрического поля генератора. При горизонтальной установке подшипники агрегата, кроме перечисленных выше сил воспринимают и давление от массы ротора турбины и генератора. Такие подшипники называют опорными.

В вертикальных агрегатах в настоящее время применяются в основном сегментные подшипники, со смазыванием водой или маслом.

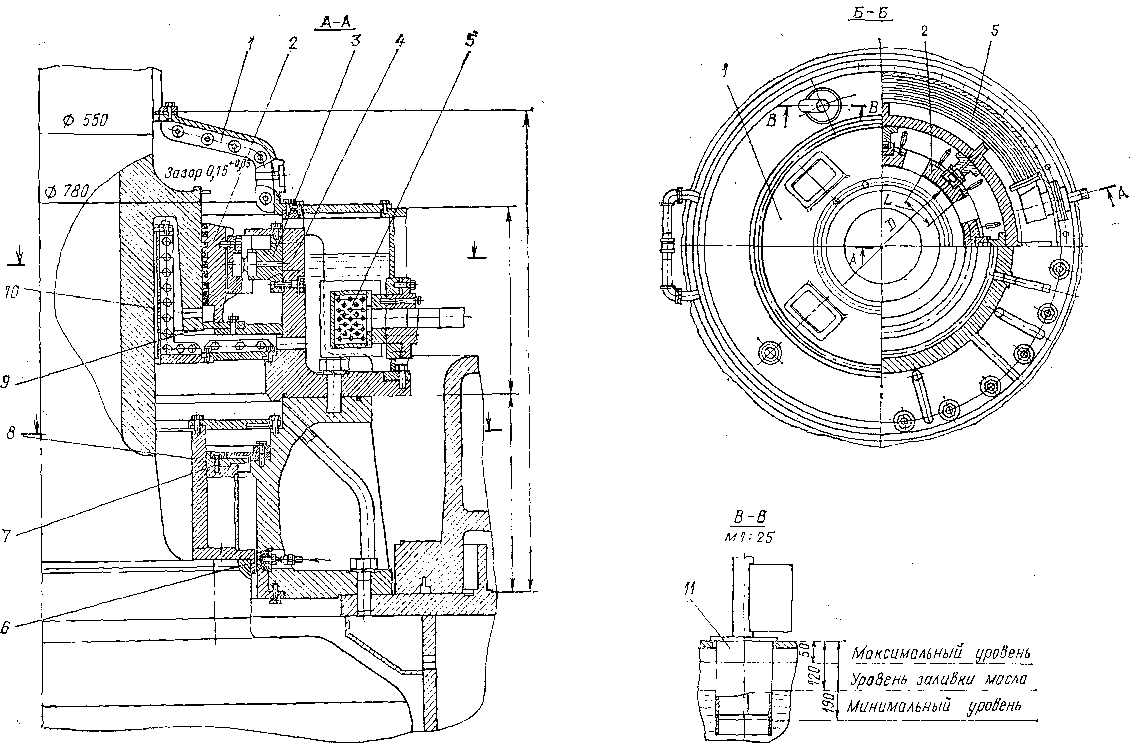

Рис. VI.37. Сегментный направляющий подшипник с масляной смазкой:

1 - крышка; 2 — сегмент; 3 — опора сегмента; 4 — корпус подшипника; 5 - маслоохладитель; 6 — ремонтное уплотнение; 7 — рабочее уплотнение; 8 — корпус уплотнения вала; 9 - уплотнительное кольцо; 10 — выгородка; 11 — реле уровня

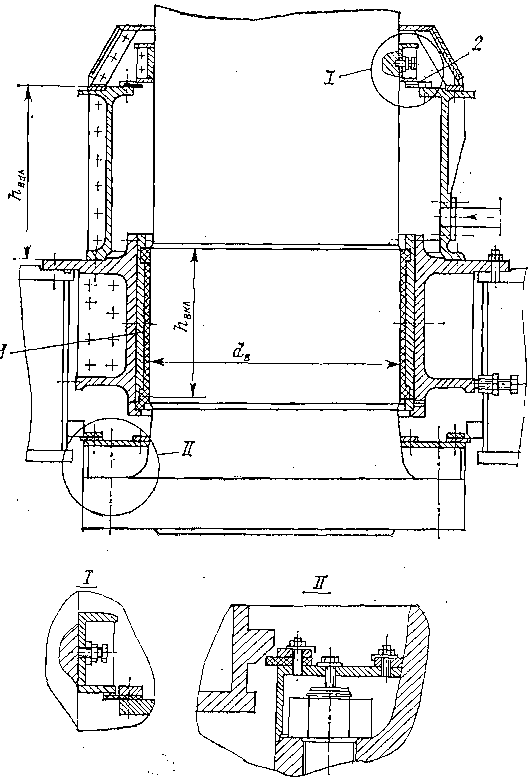

Рис. VI.38. Сегментный направляющий подшипник с водяной смазкой:

1 — сегмент; 2 — планка мерная; 3 — опорный узел; 4 — корпус; 5 — уплотнение; 6 — вал турбины

Кольцевые или сегментные направляющие подшипники с обрезиненным вкладышем имеют преимущества по сравнению с аналогичными баббитовыми: более простая конструкция, меньшая металлоемкость, экономия баббита, удобство в эксплуатации, меньшая консольность рабочего колеса [17, 24, 25]. Однако в таких подшипниках при попадании нефтепродуктов резиновые вкладыши повреждаются. Кроме того, при смазывании водой вал турбины должен быть облицован коррозионно-стойкой сталью. Вода к подшипникам с обрезиненным вкладышем подводится, как правило, из спиральной камеры через фильтры, а отводится в полость рабочего колеса.

Резервный подвод воды осуществляется от технического водопровода.

Баббитовые подшипники выполняются самосмазывающимися или с принудительным смазыванием. В настоящее время наибольшее распространение получили самосмазывающиеся сегментные подшипники. При, проектировании подшипников необходимо руководствоваться ОСТ 108.129.14—81 и ОСТ 108.129.16—81.

Основные размеры баббитовых и обрезиненных сегментов и вкладышей направляющих подшипников выбираются в зависимости от диаметра вала по табл. VI.7—VI.9. Положение сегментов фиксируется регулирующими болтами, клиновыми или сферическими упорами с мерными шайбами.

В системах подачи воды к подшипнику от основного и резервного источников устанавливают специальные приборы для контроля расхода воды. При снижении расхода воды ниже нормы (7— 12 л/с) контролирующее устройство подает импульс на включение резервной подачи воды, а в случае отсутствия воды в резервном трубопроводе подается импульс на немедленную остановку турбины.

Диаметр трубопровода подачи воды в ванну подшипника принимается по формуле: dтр=(2,5-3,0)√DB, где DB —диаметр вала, мм. Давление (МПа) на резиновый вкладыш не должно превышать р ≤0,05, где 0,05 — опытное значение величины, кг/(м_3-с);м — окружная скорость вала, м. Максимальное давление на сегментный подшипник (в расчете на два сегмента) не должно превышать 4 МПа. Температура баббита в наиболее нагруженном сегменте не должна превышать 60— 65 °C. Для контроля температуры баббита устанавливают контролирующие и сигнализирующие приборы. Во избежание конденсации влаги при расположении маслоохладителей в ванне подшипника последние должны быть расположены ниже свободной поверхности масла. Из маслоохладителя должен быть предусмотрен отвод воздуха.

Конструкция всех деталей подшипника должна обеспечивать возможность их легкого монтажа и демонтажа.

Для смазывания масляных подшипников применяют минеральное масло Тп-30 по ГОСТ 9972—74*. Масло в ванне самосмазывающегося подшипника должно быть на уровне опорной оси сегментов подшипника.

В горизонтальных турбинах в отечественной и зарубежной практике применяют только баббитовые опорные подшипники (рис. VI.40) — кольцевые или сегментные — с принудительным смазыванием маслом. При принудительном смазывании вне капсулы в станционном помещении предусматриваются маслоохладители, напорный и сливной баки, группа насосов, разветвленная сеть маслопроводов с арматурой и измерительными приборами.

ПОАТ ХТЗ применил для пятого блока (четыре агрегата) Каневской ГОС маслонаполненный опорный подшипник с упрощенной системой смазывания (рис. VI.41), расположенной в капсуле. В этой схеме отпадает необходимость в напорном баке и трубопроводах, одновременно уменьшается масса установки. Перед пуском агрегата вся система должна быть заполнена маслом.

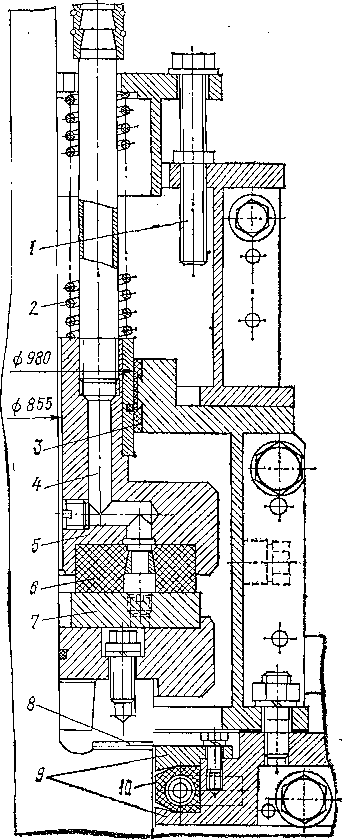

Рис. VI.39. Направляющий подшипник турбины: 1 — вкладыш обрезиненный; 2 — уплотнение вала

Затем включается насос и для подъема ротора агрегата в опорные подшипники подводится под высоким давлением масло, после чего подается импульс на пуск турбины. По достижении частоты вращения 95 % от номинальной насос отключается. При этом вращающийся вал агрегата увлекает за собой масло. С помощью направляющих щитков 10 масло поступает в маслоохладитель. Охлажденное за счет естественной циркуляции и воздействия вращающегося вала масло поступает в упорно-опорный подшипник генератора и затем по трубопроводу — к рабочей зоне опорного подшипника турбины. Возможные протечки через уплотнения подшипников отводятся по трубопроводу в сливной бак, откуда перекачиваются в подпитывающий бак.

Таблица VI.7. Основные размеры (мм) баббитового сегмента направляющего подшипника при смазывании жидким маслом

Примечание. Размер b уточняется при проектировании.

Таблица VI.8. Основные размеры (мм) обрезиненного вкладыша кольцевого направляющего подшипника при смазывании и охлаждении водой

Таблица VI.9. Основные размеры (мм) обрезиненного сегмента направляющего подшипника при смазывании и охлаждении водой

Реле уровня, установленное на сливном баке, управляет насосом откачки масла в бак МНУ. Все реле системы смазывания соединены системой трубопроводов, которая обеспечивает надежное питание подшипников маслом.

Рис. VI.40. Подшипник горизонтальной капсульной турбины: 1 — верхняя часть корпуса; 2 — верхний сегмент; 3 — вал; 4 — баббитовая заливка; 5 — уплотнение; 6 — пружинное устройство; 7 — цилиндрическая пята; 8 — нижняя часть корпуса; 9 — балансир; 10 — шаровая пята; 11 - нижний сегмент; 12 — упорный болт

Упорно-опорный подшипник генератора и опорный подшипник турбины соединены трубопроводом, обеспечивающим одинаковый уровень масла в их корпусах и позволяющим при необходимости слить все масло из системы в бак МНУ. На подпитывающем баке установлены реле уровня и регулятор уровня. Реле служит для подачи сигналов об уровне масла в баке. Бак подпитывается через регулятор уровня маслом от сливного бака. Для заполнения системы предусмотрен трубопровод к маслохозяйству ГЭС.

Опыт эксплуатации подтвердил надежность и удобство обслуживания такой системы смазывания подшипников.

Рис. VI.41. Упрощенная схема смазки опорного подшипника горизонтальной турбины: 1 — бак сливной с реле уровня; 2 — центробежный насос; 8, 6 — манометры; 4 — обратный клапан; 5 — насос высокого давления; 7 — регулируемый дроссель; 8 — бак с регулятором уровня; 5 — маслоохладитель; 10 — направляющий щиток

Уплотнения направляющих подшипников. При установке резиновых подшипников обычно применяют уплотнение ванны и ремонтное уплотнение лепестковой конструкции (рис. VI.42), которые обеспечивают надежную работу подшипника. В подшипнике также применяются воротниковые, манжетные, шланговые уплотнения и др.

Рис. VI.42. Торцевое уплотнение вала турбины: 1 — корпус подшипника; 2 — вкладыш обрезиненный; 3 — кольцо подкладочное; 4 — кольцо резиновое; 5 — кольцо из двух частей; 6 —фланец торцевого уплотнения

Рис. VI.43. Ремонтное уплотнение направляющего подшипника с пневматическим запорным устройством:

1 — болт регулирующий; 2 - пружина;

3 — баббитовая заливка; 4 — канал подачи чистой воды; 5 — кольцо наружное; 6 — углеграфитовые кольца; 7 — кольцо опорное бронзовое; 8 — вал турбины; 9 — корпус и крышка запорного (ремонтного) уплотнения; 10 — шланг запорного уплотнения

При баббитовых подшипниках применяют основное и ремонтное уплотнения двух типов: основное — лепестковое или углеграфитное; ремонтное лепестковое или шланговое (рис. VI.43). Выбор типа уплотнения зависит от технических требований, предъявляемых заказчиком.