Поворотно-лопастные рабочие колеса применяются для осевых и диагональных гидротурбин. Для поворота лопастей необходимо преодолевать значительные моменты, связанные с обтеканием лопастей. Как правило, в рабочем колесе размещают сервомотор, поршень которого перемещается под давлением масла. Масло в сервомотор поступает от золотника через трубопроводы, маслоприемник и штанги, расположенные в центральном отверсти вала. Обычные сервомоторы направляющего аппарата и рабочего колеса питает одна и та же маслонапорная установка.

Поступательное перемещение поршня через передаточный механизм вызывает поворот лопастей. Конструкции механизма поворота разнообразные: кулисные, с камнем, с двойным рычагом, с крыльчатым сервомотором и др. Однако в практике отечественного гидротурбостроения применяется в основном кривошипный рычажный механизм. Механизм поворота лопастей должен обеспечить минимальные размеры втулки рабочего колеса. Уменьшение относительного размера корпуса повышает среднеэксплуатационный КПД, быстроходность и кавитационные качества колеса. Уменьшение втулочного отношения снижает массу рабочего колеса. Применяемый в отечественной практике кривошипно-рычажный механизм поворота обеспечивает минимальные втулочные отношения поворотно-лопастных рабочих колес.

Раньше других появилась конструкция рабочего колеса, в которой поршень сервомотора штоком связан с крестовиной, передающей кривошипно-рычажными механизмами усилия для поворота лопастей. В дальнейшем было разработано несколько типов бескрестовинных рабочих колес, в которых поршень непосредственно через серьгу связан с рычагом лопасти. Бескрестовинные рабочие колеса бывают разных конструкций: со стаканами, осуществляющими разделение полости механизма поворота от полости сервомотора; с дифференциальным поршнем, который разделяет пространство внутри корпуса на три полости; с втулкой под давлением, когда полость механизма поворота лопастей является одной из полостей сервомотора. Бескрестовинные рабочие колеса упростили механизм поворота и снизили массу и трудоемкость их изготовления.

Для дальнейшего снижения втулочного отношения в некоторых конструкциях крестовинных рабочих колес шток освобожден от функции подвода масла к сервомотору, а пальцы для крепления серег к крестовине установлены консольно.

В рабочих колесах с шестью и более лопастями применяют наклонные серьги, что позволяет удлинить рычаг лопасти и, следовательно, увеличить крутящий момент на оси поворота лопасти.

Удлинение рычага снижает нагрузки, действующие на все детали рабочего колеса, позволяя уменьшить их сечения и обеспечить размещение внутри корпуса, а также снижает усилия и моменты трения, поэтому длина рычага принимается максимально возможной для заданных втулочного отношения и углов разворота лопастей. По этой же причине стремятся к максимальному увеличению расстояния между подшипниками консольно установленных лопастей.

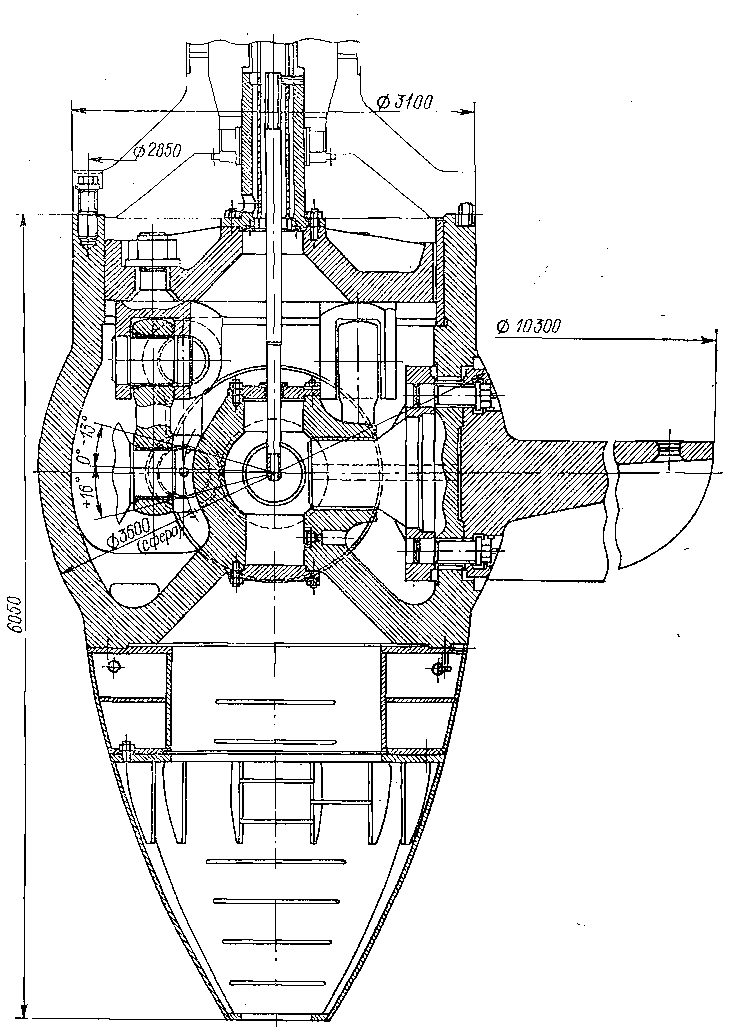

V.8. РАБОЧЕЕ КОЛЕСО ТУРБИНЫ САРАТОВСКОЙ ГЭС

Поворотно-лопастное рабочее колесо типа ПЛ15/661 является самым крупным в мире. Его диаметр D1=10,3 м, диаметр сферической части корпуса 3,6 м, втулочное отношение составляет 0,35. Рабочее колесо включает четыре поворотные лопасти с отъемными цапфами, соединяемыми с фланцем лопасти с помощью болтов и шпонок (рис. V.10).

Рабочее колесо выполнено бескрестовинным и относится к типу «втулка под давлением». Нижняя полость сервомотора рабочего колеса является одновременно и полостью, в которой размещен механизм поворота. Для разгрузки уплотнений лопастей от повышенного давления масла, подаваемого в нижнюю полость сервомотора, в цапфах выполнены радиальные каналы и разгрузочные отверстия. Верхняя часть корпуса рабочего колеса выполняет роль цилиндра сервомотора с размещенным в нем поршнем. Поршень кривошипно-рычажными механизмами соединен с каждой из лопастей. На цапфах лопастей закреплены рычаги с пальцами, на которые шарнирно надеты серьги. Второй конец каждой из серег также шарнирно соединен с пальцем, запрессованным в проушину, скрепленную с поршнем. Серьги механизма поворота установлены вертикально, незначительно отклоняясь от этого положения при повороте лопастей. Максимальный диаметр рычага превышает диаметр расточки корпуса под цапфу лопасти, благодаря чему рычаги упираются в корпус, передавая на него усилия, действующие вдоль осей поворота лопастей. Снизу к корпусу рабочего колеса присоединен конус, представляющий собой оребренную сварную конструкцию. Подшипниками цапф лопастей являются бронзовые втулки. Упорный подшипник лопасти выполнен в виде плоского бронзового кольца, установленного на рычаге в месте его контакта с корпусом рабочего колеса.

Такая конструкция рабочего колеса позволяет значительно снизить массу и трудоемкость изготовления по сравнению с рабочим колесом, которое имеет поворотный механизм с крестовиной. Масса и трудоемкость изготовления рабочего колеса снижаются за счет отсутствия крестовины, штока и других деталей. Кроме того, сборка всех деталей рабочего колеса производится в рабочем положении и не требует кантовки корпуса.

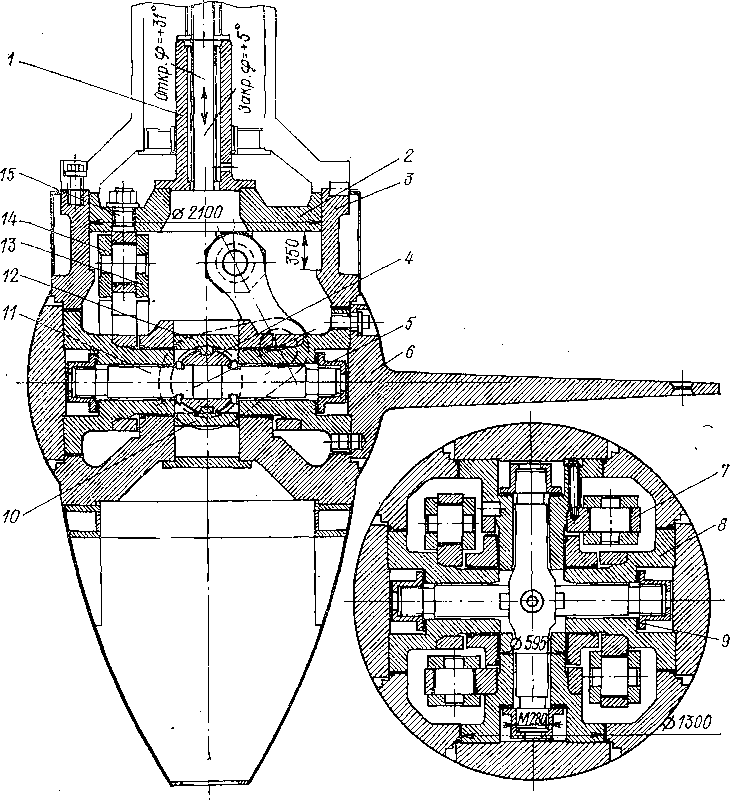

V.9. РАБОЧЕЕ КОЛЕСО ТУРБИНЫ ГЭС ДЖЕРДАП — ЖЕЛЕЗНЫЕ ВОРОТА

Рабочее колесо типа ПЛ40/587а имеет диаметр 9,5 м, при этом втулочное отношение (по сфере) составляет 0,45 (рис. V.11), масса 360 т. Шестилопастное рабочее колесо бескрестовинной конструкции установлено на турбинах мощностью 194 МВт при расчетном напоре 27, 16 м, являющихся самыми мощными поворотно-лопастными турбинами в мире. Лопасти рабочего колеса массой по 18 т отлиты из коррозионно- и кавитационно-стойкой стали 10Х12НДЛ. Максимальные углы открытия и закрытия лопастей соответственно φ=+17,5° и φ=—10°.

Корпус рабочего колеса, выполненный заодно с цилиндром сервомотора, отлит из малолегированной стали 20ГСЛ. Масса корпуса после окончательной механической обработки достигает 90 т (корпус является одной из самых массивных деталей в отечественном гидротурбостроении). Внутри корпус разделен на две части горизонтальной перемычкой (диафрагмой), которая служит днищем сервомотора. Под перемычкой внутренняя часть корпуса имеет форму шестигранника. Снизу к перемычке прилита траверса. В расточенные окна корпуса и траверсы запрессованы бронзовые втулки, служащие опорами для цапф лопастей. В цилиндре сервомотора перемещается чугунный поршень, к верхней части которого прикреплен шток. Сверху цилиндр сервомотора закрыт стальной крышкой рабочего колеса, соединяемой с валом агрегата. Снизу к корпусу прикреплено днище, к которому присоединен сварной обтекаемый конус.

Рис. V.10. Рабочее колесо турбины Саратовской ГЭС

В окнах корпуса установлены цапфы, проходящие через центральные отверстия в рычагах. Посредством болтов и шпонок к цапфам и рычагам присоединены лопасти. Центробежная сила от дорасти, цапфы и рычага передается на корпус через вертикальный буртик наружной бронзовой втулки, в который упирается рычаг. С рычагом шарнирно соединена серьга, второй конец которой также шарнирно связан со стаканом. Стаканы прикреплены к поршню сервомотора и вместе с ним перемещаются в вертикальном направлении в бронзовых втулках, запрессованных в отверстия горизонтальной перемычки корпуса — днище сервомотора.

Рис. V.11. Рабочее колесо турбины ГЭС Джердап—Железные Ворота

При перемещении поршня сервомотора под воздействием давления масла приводимые в движение стаканы, серьги, рычаги и цапфы поворачивают лопасти и устанавливают их в положение, соответствующее открытию лопаток направляющего аппарата. Корпус рабочего колеса полностью заполнен маслом. Для предотвращения протечек масла из рабочего колеса через зазоры между фланцами лопастей и корпусом установлены специальные уплотнения. Во избежание чрезмерного повышения давления масла полость корпуса соединена со сливной ванной маслоприемника. Таким образом, избыточное давление в корпусе практически равно статическому напору столба масла высотой, равной расстоянию от маслоприемника до рабочего колеса.

Сборка и испытания рабочего колеса турбины на монтажной площадке ГЭС Джердап—Железные Ворота подробно описаны в гл. XII.

V.10. РАБОЧЕЕ КОЛЕСО ТУРБИНЫ КЕГУМСКОЙ ГЭС

Рис. V. 12. Рабочее колесо турбины Кегумской ГЭС: 1 — шток; 2 — поршень; 3 — корпус; 4 — стяжка с отверстием; 5 — гайка колпачковая; 6 — лопасть; 7 — рычаг; 8 — цапфа; 9 — кольцо упорное; 10 — диск нижний; 11 — стяжка внутренняя; 12 — диск верхний; 13 — серьга внутренняя; 14 — серьга наружная; 15 — проушина

Рабочее колесо типа ПЛ15/811 имеет диаметр D1=9,3 м, втулочное отношение составляет 0,35. Рабочее колесо включает четыре поворотные лопасти и является бескрестовинным. Нижняя полость сервомотора одновременно является и полостью механизма поворота лопастей, что характеризует конструкцию типа «втулка под давлением» (рис. V. 12).

В рабочем колесе турбины Кегумской ГЭС усилия, действующие вдоль осей поворота лопастей (центробежные и от внутреннего давления масла), не передаются на корпус рабочего колеса, а воспринимаются специальными стяжками. Стяжки попарно связывают диаметрально противоположные лопасти, а в месте их пересечений внутренняя стяжка проходит сквозь стяжки с отверстием. Так как нагрузки на диаметрально противоположные лопасти равны по величине и противоположны по направлению, то они взаимно уравновешиваются и не передаются на корпус рабочего колеса. Каждая из лопастей имеет отъемную цапфу, которая фланцем крепится при помощи болтов и шпонок к фланцу лопасти. Сквозь центральные отверстия цапф пропущены стяжки, на которые со сторон, обращенных к фланцам лопасти, навинчены до упора колпачковые гайки. На поверхностях гаек, соприкасающихся с цапфами, закреплены бронзовые кольца, выполняющие роль упорных подшипников для системы цапфа—рычаг—лопасть.

Для восприятия разности усилий, действующих на стяжки вследствие возможной несимметричности нагрузок, стяжки соединены друг с другом сухарями и дисками закреплены в центральном приливе корпуса рабочего колеса. Рычаги механизма поворота, освобожденные от восприятия осевых усилий и передачи их на корпус, имеют малый наружный диаметр, но увеличенную длину, что снижает моменты трения в механизме поворота. Рычаги соединены с цапфами при помощи радиальных шпонок, выполнение отверстий под которые технологически проще, чем под осевые шпонки.

Хотя рабочее колесо турбины Кегумской ГЭС предназначено для работы при низких напорах и имеет только четыре лопасти, серьги этого колеса установлены наклонно, что снизило потребное усилие сервомотора и диаметр поршня рабочего колеса. Каждая из серег в продольном направлении выполнена из двух частей, что дало возможность использовать технологически простые формы рычагов, серег и проушин и снизить трудоемкость изготовления этих деталей.

Конструкция поворотно-лопастного рабочего колеса, выполненного для турбины Кегумской ГЭС, может быть использована только для четырехлопастных рабочих колес.

V.11. РАБОЧЕЕ КОЛЕСО ТУРБИНЫ ГЭС САЛЬТО ГРАНДЕ

Рабочее колесо типа ПЛ40/587а имеет диаметр D1=8,5 м, втулочное отношение 0,43. Рабочее колесо включает шесть поворотных лопастей с отъемными цапфами, соединяемыми с фланцами лопастей и рычагами с помощью болтов и шпонок (рис. V. 13).

Рабочее колесо выполнено крестовинным. Поршень, расположенный в верхней цилиндрической части корпуса, соединен с крестовиной посредством массивного штока. В верхней части штока, соединенной со штангами, имеются кольцевые каналы, служащие для подвода и отвода масла из полостей сервомотора, сбора протечек и подачи их в полость вала турбины. Крестовина и поршень прошиты штоком и закреплены при помощи гаек. Бронзовые втулки, направляющие шток в корпусе рабочего колеса, отделяют нижнюю полость сервомотора от полости механизма поворота.

Крестовина представляет собой стальную отливку сложной конфигурации, в которую запрессованы пальцы. На пальцы шарнирно надеты серьги, верхние концы которых также шарнирно надеты на пальцы рычагов. Серьги и рычаги рабочего колеса установлены в наклонном положении, что позволило применить рычаги повышенной длины, снизить потребное усилие сервомотора и диаметр поршня. Для восприятия усилий, действующих на проворот крестовины, установлено шесть бронзовых шпонок.

Снизу к корпусу рабочего колеса прикреплен цилиндр, закрытый днищем, к которому прикреплен конический обтекатель. Сферическая поверхность корпуса рабочего колеса выше оси поворота лопастей защищена от кавитации наплавкой специальными электродами.

V.12. РАБОЧЕЕ КОЛЕСО ТУРБИНЫ ДНЕСТРОВСКОЙ ГЭС

Рабочее колесо типа ПЛ60/3160 имеет диаметр D1=6 м, втулочное отношение 0,48. Рабочее колесо включает семь поворотных лопастей с отъемными цапфами, соединяемыми с фланцами лопастей и рычагами с помощью болтов и шпонок (рис. V. 14).

Рис. V.13. Рабочее колесо турбины ГЭС Сальто Гранде

Рабочее колесо выполнено крестовинным. Поршень, размещенный в верхней части корпуса, соединен с крестовиной посредством штока. Сверху на поршне установлен маслораcпределитель с кольцевыми каналами, служащими для подвода и отвода масла из полостей сервомотора, сбора протечек и подачи их в полость вала турбины. Верхняя часть маслораспределителя соединена с маслоподводящими штангами. Крестовина и поршень прошиты штоком и закреплены при помощи гаек. Бронзовые втулки, направляющие штрк в корпусе рабочего колеса, отделяют нижнюю полость сервомотора от полости механизма поворота.

Рис. V. 14. Рабочее колесо турбины Днестровской ГЭС

В крестовину консольно запрессованы пальцы, соединенные через серьги с рычагами. Серьги и рычаги установлены в наклонном положении. От поворота крестовина фиксируется семью бронзовыми шпонками.

Снизу к корпусу рабочего колеса прикреплены цилиндр с днищем, которые закрывают полость механизма поворота. К днищу рабочего колеса присоединен конический обтекатель.

V.13. РАБОЧЕЕ КОЛЕСО ТУРБИНЫ ЧЕБОКСАРСКОЙ ГЭС

Рабочее колесо типа ПЛ20/811 диаметром D1=10,0 м включает четыре лопасти и имеет втулочное отношение 0,4 (рис. V.15).

Конструктивные особенности этого колеса заключаются в том, что зона расположения механизма поворота лопастей отделена от полости сервомотора специальным уплотнительным устройством и заполнена не маслом, а водой. При этом опорные втулки цапф лопастей выполнены из антифрикционной эпоксидной композиции. Механизм поворота обычный, крестовидного типа; уплотнение штока — двустороннего действия, выполнено с помощью многорядных манжет и имеет разгрузку.

Рис. V.15. Рабочее колесо турбины Чебоксарской ГЭС

Трущиеся поверхности опорных втулок штока выполнены из того же полимерного материала. Корпус рабочего колеса — литой, из стали 25Л, выполнен заодно с цилиндром сервомотора. Лопасти — цельнолитые из коррозионно-стойкой стали 06Х12НЗД.

В отличие от существующих конструкций наружная опора системы цапфа- лопасть осуществлена не на цапфе лопасти, а на фланце.

Зазор между фланцем лопасти и корпусом снаружи уплотнен воротниковыми резиновыми манжетами. Возможные протечки масла от уплотнения, отделяющего полость сервомотора от внутренней полости корпуса, сливаются в конус-обтекатель, откуда отводятся на остановленной турбине специальным устройством. Внутренние поверхности рабочего колеса, контактирующие с водой, защищены антикоррозионным покрытием.

Механизм поворота лопастей состоит из чугунного поршня, снабженного уплотняющими кольцами, кованого штока, стальной сварной крестовины, серег, рычагов, цапф, пальцев и двух направляющих шпонок. Шток направляет четыре втулки, обеспечивающие правильное положение и перемещение механизма. Подвод масла в полости сервомотора осуществляется от маслоприемника через штанги, прикрепленные к верхнему концу штока, и отверстия в штоке. Поршень, перемещаясь, воздействует на шток и через крестовину, серьги, рычаги и цапфы поворачивает лопасти. Окружное усилие, создающееся на крестовине при наклоне серег, воспринимается направляющими шпонками.