III.8. ТРЕБОВАНИЯ К ПОДВОДНОЙ ЧАСТИ БЛОКА И ДОПУСКАЕМЫЕ ОТКЛОНЕНИЯ РАЗМЕРОВ ЭЛЕМЕНТОВ ПРОТОЧНОЙ ЧАСТИ

Все обтекаемые элементы подводной части гидро-агрегатного блока должны быть хорошо отработаны и согласованы для обеспечения требуемых гидравлических показателей. При изготовлении и монтаже этих элементов особое внимание необходимо обращать на точность выполнения и состояние (степень шероховатости) обтекаемых поверхностей. Все поверхности должны удовлетворять требованиям чертежей и специальных технических условий. Наиболее важными факторами, оказывающими преобладающее влияние на гидравлические характеристики и эксплуатационную надежность гидроагрегатов, являются форма и состояние обтекаемых поверхностей проточной части.

Для реализации на натурной турбине гидравлических показателей, достигнутых при разработке ее модели, должно быть прежде всего обеспечено их геометрическое подобие в пределах установленных допусков. Обтекаемые поверхности должны быть плавными и гладкими. Волнистость и шероховатость не должны превышать установленных пределов.

Существенное влияние на гидравлические показатели и надежность работы гидромашины оказывают элементы ее рабочего колеса, в частности форма входной и особенно выходной кромок лопастей, положение лопастей в колесе (особенно угол установки) и зазоры между обтекаемыми потоком подвижными и неподвижными частями рабочего колеса. Поэтому наиболее высокие требования при изготовлении и монтаже элементов проточной части натурной гидромашины должны предъявляться к рабочему колесу и сопряженным с ним деталям, обтекаемым потоком.

Неидентичность углов установки лопастей в колесе, наличие на поверхностях лопастей неровностей и отклонений по форме их входной и выходной кромок, а также зазоров, превышающих допустимые пределы, приводит к заметному изменению скоростей и давлений на лопастях, в межлопастных каналах, на поверхности камеры и в потоке за колесом. Вследствие этого снижается КПД, увеличивается интенсивность кавитационной эрозии в кавитационноопасных зонах и ухудшается вибрационное состояние гидроагрегата. Увеличение шероховатости поверхности из-за кавитационного воздействия приводит к дополнительному снижению КПД и выработки электроэнергии на ГЭС. Восстановление поверхностей, поврежденных кавитацией, должно производиться в соответствии с требованиями чертежа, а ее контроль должен осуществляться специальными шаблонами.

При изготовлении, монтаже и ремонтах элементов проточной части необходимо соблюдать установленные допускаемые отклонения от номинальных размеров, формы и шероховатости обтекаемых поверхностей элементов проточной части натурных гидромашин. Номинальным размером профиля поверхности натуры считается осредненный по результатам измерений профиль поверхности модели, пересчитанный на размер натуры/

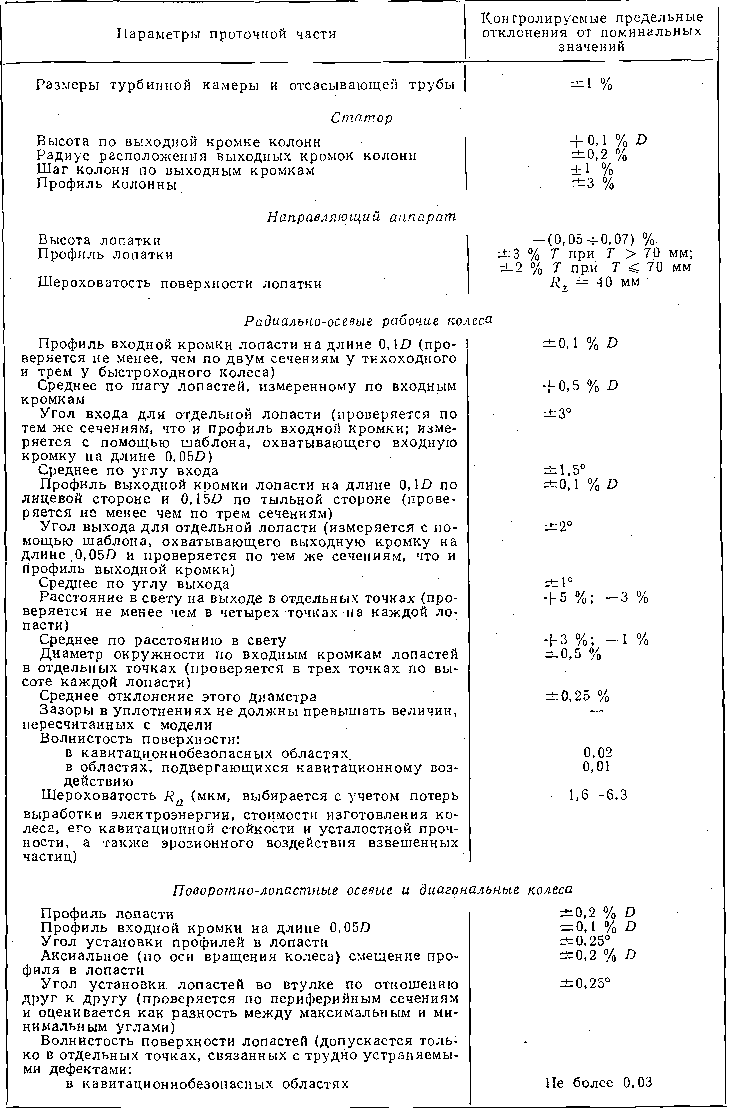

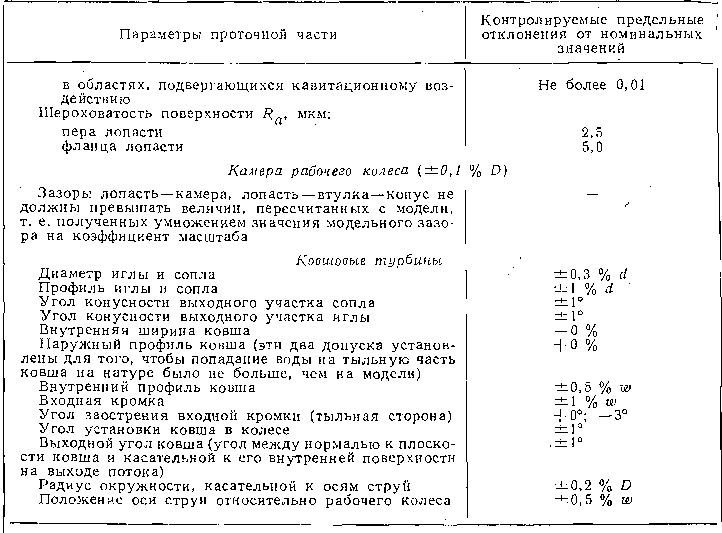

Таблица III.6. Допускаемые отклонения проточной части

Примечание. Обозначения и терминология, использованные в таблице: Т — максимальная толщина профиля колонны статора и лопатки направляющего аппарата; D — диаметр рабочего колеса, измеренный по входным кромкам лопастей на середине высоты направляющего аппарата для радиально-осевого колеса, в точках пересечения осей поворота лопастей с камерой колеса для поворотно-лопастных рабочих колес и по окружности, касательной к осям струи, для ковшовых турбин; d — диаметр отверстия сопла на выходе; w — максимальная внутренняя ширина ковша. Волнистость — отклонение профиля поверхности от плавной кривой, которую образует упругий стержень (линейка), приложенный к поверхности. Волнистость выражается отношением максимальной величины отклонения профиля к длине участка (расстояние между точками начала и конца изменения профиля от плавной кривой), на котором имеет место это отклонение. Длина участка должна быть не менее 50 мм. Максимальная величина отклонения должна располагаться в средней трети длины участка.

Допускаемые отклонения некоторых геометрических характеристик элементов проточной части, принятые в основном по Международному коду [33] и частично по ОСТ 108.122.103—77, приведены в табл. III.6.

Более подробные сведения о допускаемых отклонениях на изготовление всех элементов проточной части приведены в ОСТ 24.122.02—74, ОСТ 108.242.01—76 и ОСТ 108.122.103—77.