V.2. РАБОЧЕЕ КОЛЕСО ТУРБИНЫ ИНГУРСКОЙ ГЭС

Сварно-литое рабочее колесо изготовлено из высокопрочной коррозионно- и кавитационно-стойкой стали 10Х12НДЛ (рис. V.4) с 13 лопастями, приваренными к ступице и ободу. Поверхности деталей рабочего колеса до сборки и сварки подвергаются механической обработке, что позволяет получить правильные геометрические формы лопастной системы. При быстроходности колеса ns=105 и диаметре 4,5 м получаются узкие межлопастные каналы с протяженностью лопасти до 1,9 м, что не позволяет качественно приварить кромки лопастей встык к поверхностям ступицы и обода. Для обеспечения качественной сварки деталей и получения надежной конструкции рабочего колеса в ступице и ободе выполнены фигурные пазы под хвостовики лопастей, которые снаружи обвариваются. Часть лопасти в зоне входной и выходной кромок приваривается электросваркой встык со стороны проточной части рабочего колеса. Хвостовики лопастей завариваются заподлицо с наружной поверхностью· Рабочее колесо полностью обработано на заводе и отбалансировано.

К ступице рабочего колеса крепится фланец вала посредством двенадцати призонных втулок диаметром 150 мм и болтов М100. Крутящий момент воспринимают припасованные втулки, осевое усилие — болты. К торцу вала крепится конус, предназначенный для плавного изменения направления потока на выходе из рабочего колеса и снижения пульсации давления. Конус выполнен из двух частей с горизонтальным разъемом. К фланцу верхнего конуса крепится крышка люка, отделяющая внутреннюю полость вала от полости под рабочим колесом.

Рис. V.4. Рабочее колесо турбины Ингурской ГЭС: 1— ступица; 2 — лопасть; 3 — обод; 4 — обтекатель; 5 — уплотнение

В верхнем конусе на цилиндрической поверхности выполнены окна, а на конической — три ряда отверстий для прохода воздуха под рабочее колесо при работе турбины в режиме синхронного компенсатора, при нестационарных режимах для предотвращения повышенного давления под крышкой турбины и снижения осевого усилия. Между крышкой турбины и рабочим колесом, а также между ним и фундаментным кольцом установлены гребенчатые лабиринтные уплотнения. Элементы уплотнений — одного диаметра, что рекомендуется для данного типа колеса. Зазор между гребешками уплотнений 1,2—1,8 мм. Уплотнительные кольца выполнены из коррозионно-стойкой стали.

V.3. РАБОЧЕЕ КОЛЕСО ТУРБИНЫ САЯНО-ШУШЕНСКОЙ ГЭС

Для турбины Саяно-Шушенской ГЭС для постоянной работы в диапазоне напоров от 175 до 220 м (при пусковом напоре 120 м) в качестве штатного принято рабочее колесо типа РО230/833 (рис. V.5). С целью досрочного ввода в действие ГЭС на первых двух пусковых агрегатах применены сменные рабочие колеса типа Р0140/802а, вписанные в ту же проточную часть, что и штатные, и обеспечивающие достаточно эффективную работу агрегатов при минимальной частоте вращения и пусковых напорах от 60 до 140 м. Штатное рабочее колесо диаметром 6770 мм обеспечивает мощность турбины 650 МВТ при расчетном напоре 194 м. Сменное рабочее колесо обеспечивает мощность турбины от 155 МВт при Н=60 м до 400 МВт при Н=110-140 м.

Штатное рабочее колесо — цельное, изготовлено из высокопрочной коррозионно- и кавитационно-стойкой стали 06Х12НЗД с 16 лопастями. Рабочее колесо верхним ободом крепится к валу турбины посредством 20 призонных болтов с резьбой М180Х4, передающих крутящий момент и воспринимающих осевое усилие. Для предотвращения повышения давления под крышкой турбины и снижения осевого усилия, действующего на рабочее колесо, в верхнем ободе выполнено 20 разгрузочных отверстий диаметром 110 м.

Рис. V.5. Рабочее колесо турбины Саяно-Шушенской ГЭС

К ступице рабочего колеса крепится обтекатель, сваренный из конических обечаек углеродистой стали, ужесточенных ребрами. К внутренней поверхности обтекателя приварен промежуточный фланец, являющийся опорой для ремонтного перекрытия под рабочим колесом.

Лабиринтные уплотнения состоят из неподвижных и вращающихся элементов. Вращающиеся элементы выполнены в виде проточек на ступице и ободе рабочего колеса. С целью снижения высоты ступицы и улучшения компоновки турбины верхнее уплотнение выполнено «елочным». Лабиринтное уплотнение обода расположено у нижнего торца рабочего колеса, что уменьшает осевое гидравлическое усилие и уровень нестационарных нагрузок, действующих на обод.

В собранной турбине размер щели лабиринтных уплотнений должен находиться в пределах 2,5—2,9 мм. При этом зазор между нижним кольцом направляющего аппарата и ободом составляет 4—5,5 мм. Центровка верхнего лабиринтного кольца относительно рабочего колеса производится с помощью специальных радиально расположенных болтов, упирающихся в крышку турбины.

Сменное рабочее колесо диаметром D1=6068 мм выполнено цельным. Ступица, лопасти и обод изготовлены из углеродистых сталей и соединены между собой электросваркой. Лопасти облицованы листовой коррозионно-стойкой сталью 12Х18Н9Т толщиной 4 мм. Места перехода лопастей к верхнему и нижнему ободьям усилены наплавкой.

V.4. РАБОЧЕЕ КОЛЕСО ТУРБИНЫ НУРЕКСКОЙ ГЭС

Штатное рабочее колесо имеет диаметр 4,75 м. Тип рабочего колеса РО310/957, число лопастей — 17. Для обеспечения нормальной работы турбины в условиях пониженных пусковых напоров на первых трех турбинах была предусмотрена установка временных рабочих колес большей быстроходности, чем штатные. Диаметр временного рабочего колеса, отлитого из углеродистой стали, 4 м.

Рис. V.6. Рабочее колесо турбины Нурекской ГЭС

Штатное колесо — неразъемное, сварно-литого исполнения. Лопасти, ступица и обод выполнены из коррозионно- и кавитационно-стойкой стали марки 10Х12НДЛ (рис. V.6).

Конструкции рабочего колеса и его уплотнений аналогичны выполненным для турбин Ингурской ГЭС.

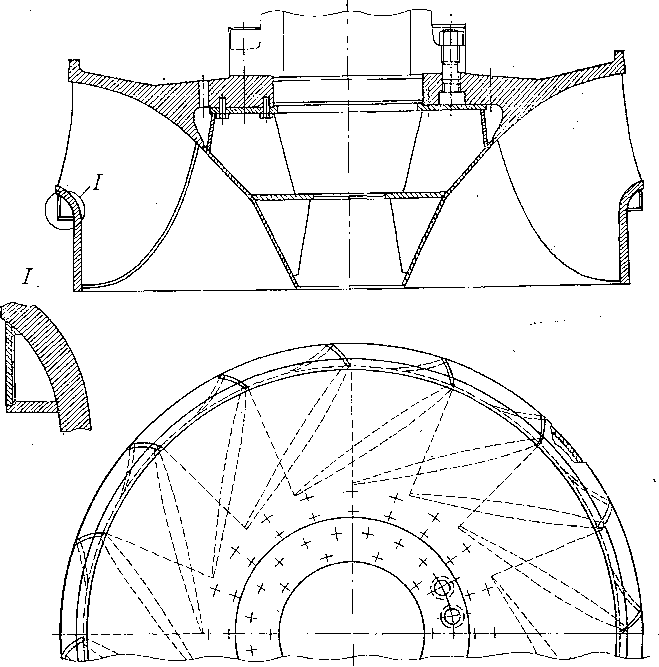

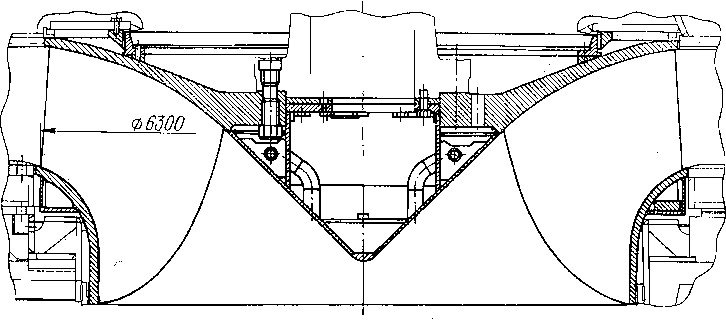

V.5. РАБОЧЕЕ КОЛЕСО НАСОС-ТУРБИНЫ ЗАГОРСКОЙ ГАЭС

В результате проведенных научно-исследовательских, проектно-конструкторских и технологических работ по комплексу показателей в насос-турбине для условий Загорской ГАЭС принято рабочее колесо РОНТ812-11 с номинальным диаметром 6300 мм (по наружным кромкам лопастей), обеспечивающее при расчетном напоре 100 м в турбинном режиме мощность 205 МВт (рис. V.7).

При насосном режиме работы принятое рабочее колесо обеспечивает достаточно крутую характеристику Н—Q. Рабочее колесо изготовлено из высокопрочной коррозионно- и кавитационно-стойкой стали 06Х12Н3Д и конструктивно выполнено цельносварным, с восемью лопастями, приваренными к ступице и ободу. Ступица по техническим возможностям изготовления заготовки сварена из трех литых частей. Обод выполнен из восьми гнутых в штампе обечаек толстолистового проката, сваренных между собой. Лопасти выполнены из толстолистового проката методом штампогибки.

Рабочее колесо верхним ободом крепится к валу насос-турбины посредством 20 призонных болтов с резьбой М140Х4, передающих крутящий момент и воспринимающих осевое усилие.

Рис. V.7. Рабочее колесо насос-турбины Загорской ГАЭС

Во избежание повышения давления под крышкой насос-турбины и для снижения осевого гидравлического усилия на рабочее колесо, а также для впуска сжатого воздуха под него в ступице выполнены 20 отверстий диаметром 120 мм. К нижней части ступицы крепится конус сварной конструкции из листового проката углеродистой стали, который служит опорой перекрытия для осмотров и ремонта рабочего колеса. Уплотнение ступицы колеса состоит из неподвижного и вращающегося лабиринтных колец. Вращающаяся часть лабиринтного уплотнения обода выполнена непосредственно на нем.

Для получения равномерных зазоров в лабиринтных уплотнениях верхнее неподвижное кольцо центрируется последним и крепится к крышке турбины болтами. Величина зазора в нижнем лабиринтном уплотнении должна находиться в пределах 3,0—3,4 мм, в верхнем 2,5—2,9 мм. В случае необходимости лабиринтные уплотнения на ГАЭС могут быть заменены при разборке всего агрегата. При работе агрегата в режиме синхронного компенсатора к лабиринтным уплотнениям подводится охлажденная вода.

V.6. РАБОЧЕЕ КОЛЕСО ТУРБИНЫ ПЛЯВИНЬСКОЙ ГЭС

Впервые в практике гидротурбостроения в СССР в 1964 г. было создано радиально-осевое рабочее колесо из двух частей, соединяемых только болтами (рис. V.8 и V.9). Тип колеса РО40/984, диаметр 6 м. Количество лопастей 15, частота вращения 88,25 об/мин. Рабочее колесо при расчетном напоре 34 м развивает мощность 85 МВт.

Половинки колеса соединяются шестью болтами М130 по фланцам ступицы и четырьмя болтами (два болта М100; два — М80) в каждом стыке обода. Болты в ободе установлены в специальных выфрезерованных карманах. Два из установленных во фланцах ступицы болтов — призонные. В стыках обода установлены цилиндрические шпонки.

Рис. V.8. Рабочее колесо турбины Плявиньской ГЭС

Рис. V.9. Крепление болтами разъемного обода рабочего колеса

Все болты изготовлены из высокопрочной стали 25X1 МФ с пределом текучести не менее 7,5 МПа. Затяжка болтов — термическая. Две лопасти, разрезанные по разъему, свариваются после сборки колеса при монтаже.

Ступица, обод и лопасти рабочего колеса выполнены из стали 20ГСЛ. Поверхность лопасти, подверженная кавитации, покрыта защитным кавитационно-стойким слоем. В ступице и ободе рабочего колеса выполнены фигурные пазы, в которые перед сваркой вставляются хвостовики лопастей. Часть лопасти, не входящая в паз, обваривается со стороны омываемой поверхности. В пазах хвостовики обвариваются заподлицо с наружной поверхностью. К ступице сверху 18 призонными болтами М130 крепится фланец вала турбины.

Для уменьшения осевого гидравлического усилия гидротурбины в ступице рабочего колеса предусмотрены разгрузочные отверстия. К ступице крепится конус. Решетка,размещенная в нижней части конуса, способствует выравниванию воздушного потока, направляемого под рабочее колесо при нестационарных режимах работы турбины. Уплотнение рабочего колеса по ступице и ободу — щелевое, с канавками, съемное. Замена уплотнительных колец предусмотрена без демонтажа агрегата. Верхнее уплотнительное кольцо выполнено из шести, а нижнее — из восьми частей. Это позволяет пронести уплотнительные кольца по частям между лопатками направляющего аппарата.

Длительный период эксплуатации рабочих колес на Плявиньской ГЭС подтвердил надежность данной конструкции.