В настоящее время существует несколько конструкций, удовлетворяющих всем вышеперечисленным требованиям. Отличия в этих конструкциях касаются в основном формы профиля и схемы привода направляющих лопаток, конструкции стопора направляющего аппарата и предохранительных устройств, а также типа примененных уплотнений.

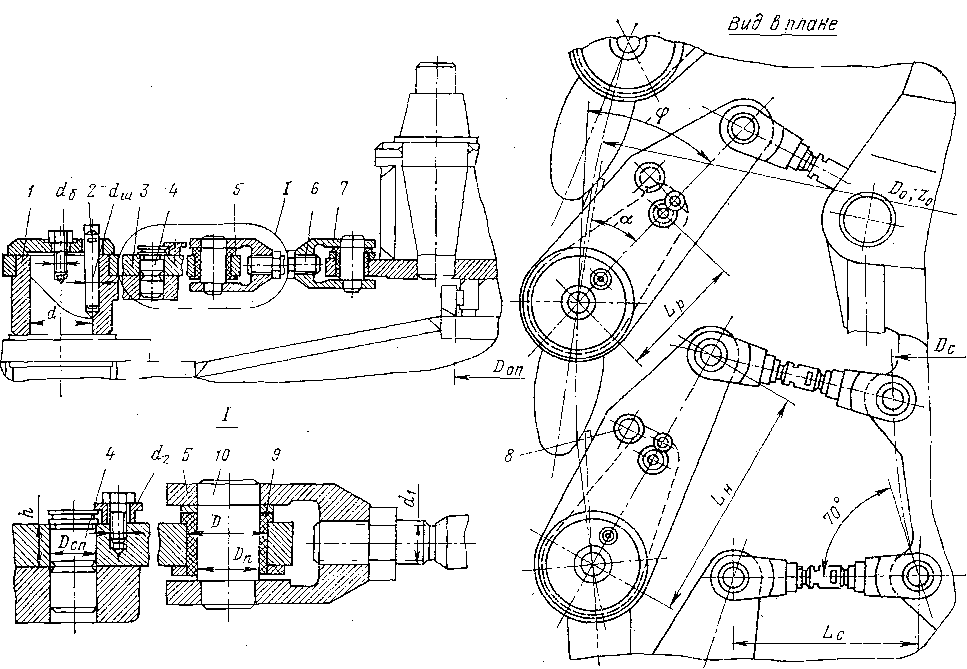

Схемы привода различаются лишь принципом передачи усилия от сервомоторов, что осуществляется либо через центральное регулирующее кольцо и распределительный механизм, либо непосредственным воздействием на рычаги направляющих лопаток от индивидуальных сервомоторов, управляющих положением каждой лопатки и имеющих ту или иную схему синхронизации. Преимущественное распространение получил привод с центральным регулирующим кольцом. Регулятор турбины в автоматическом режиме или на ручном управлении через главный золотник подает масло под давлением в одну из полостей каждого сервомотора, одновременно соединяя другую полость со сливом. При этом на штоках поршней создается усилие, которое через тягу передается на регулирующее кольцо и заставляет последнее поворачиваться в своей опоре. Поворот регулирующего кольца через соединенные с ним шарнирно серьги, пальцы, накладки и рычаги вызывает синхронный поворот всех направляющих лопаток на один и тот же угол. Во избежание поломок при попадании между соседними лопатками посторонних предметов, в приводе каждой из них устанавливают предохранительное устройство в виде срезного пальца (рис. IV.3).

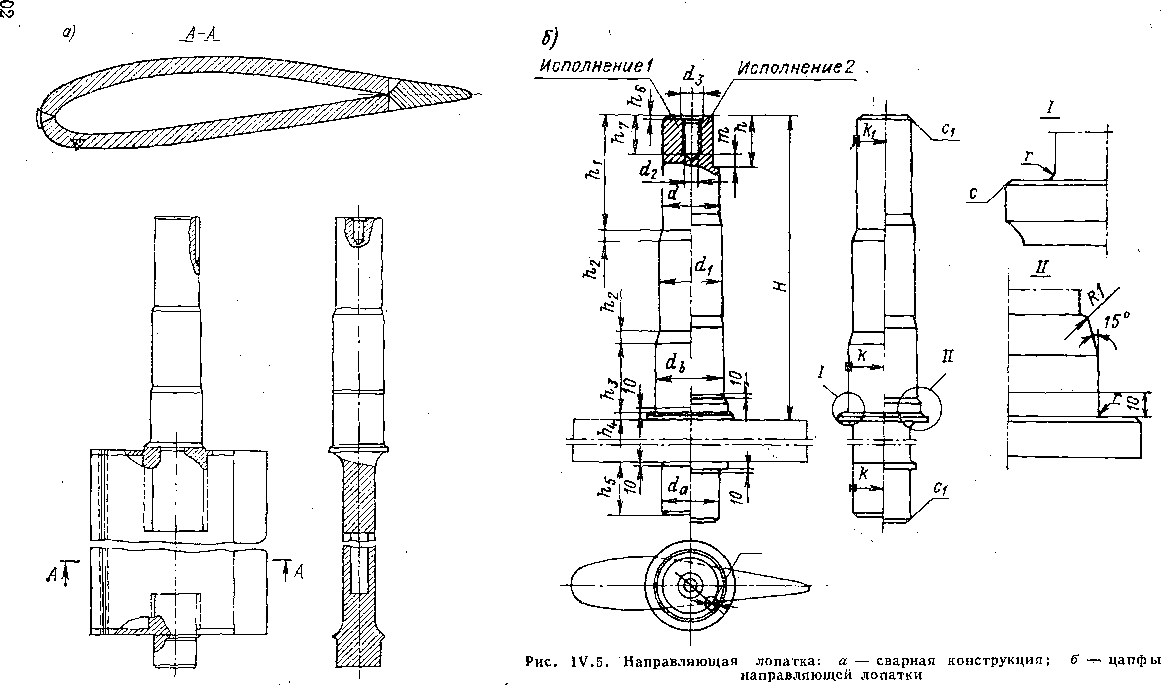

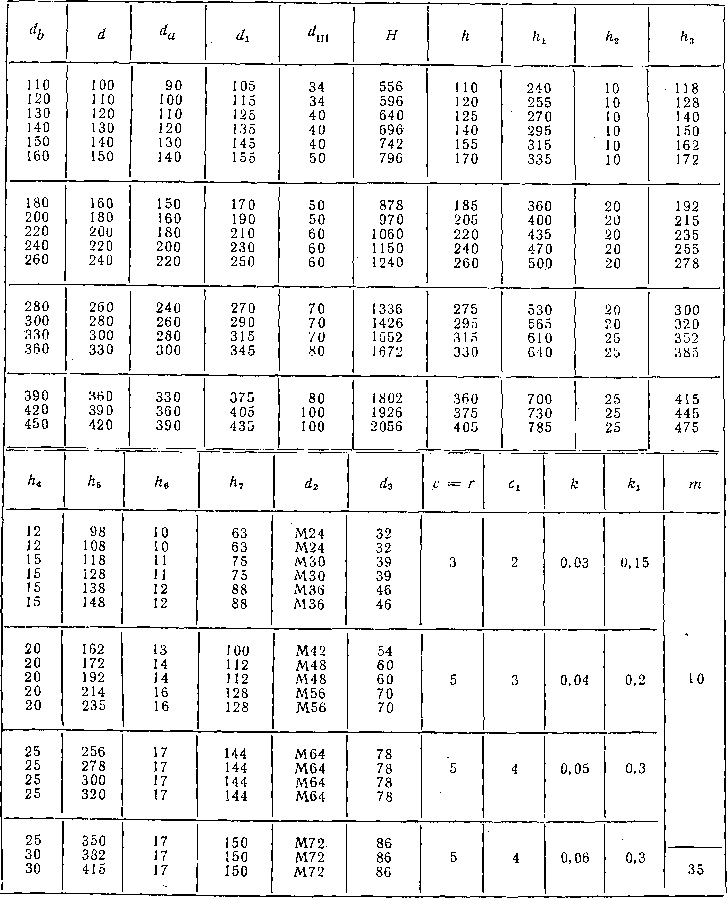

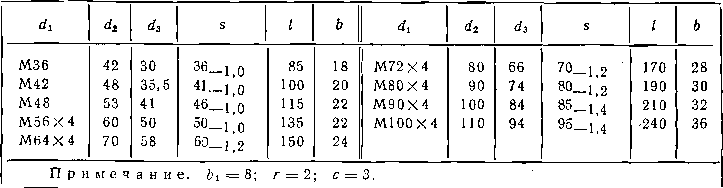

Герметичность направляющего аппарата в закрытом положении обеспечивается системой уплотнений: у средней (иногда верхней) и нижней цапф каждой из направляющих лопаток, уплотнений по профильной части в месте соприкосновения лопаток между собой и уплотнения, устанавливаемого в ВКНА (верхнем кольце направляющего аппарата или крышке турбины) и НКНА (нижнем кольце направляющего аппарата) напротив торцов профильной части лопаток (рис. IV.4). Нормализованные размеры уплотнений даны в табл. IV. 1. Лопатка выполняется в виде литой или сварно-литой (сварно-кованой) конструкции, состоящей из профильной части и круглых опорных цапф, служащих для фиксирования положения лопатки и обеспечения поворота вокруг заданной оси (рис. IV.5).

Выбор того или иного конструктивного исполнения направляющих лопаток зависит от совокупности конкретных обстоятельств, таких, как величина напора, размер турбины, количество агрегатов, принятый способ опирания, материал опорных вкладышей и т. п. Размер лопаток устанавливается заводскими стандартами.

Рис. IV. 3. Общее устройство привода направляющих лопаток:

1 — рычаг; 2 — шпонка; 3 — накладка; 4 — палец срезной; 5 — вилка; 6 — стяжка; 7 — вилка левая; 8 — упор; 9 втулка; 10 — палец вилки

На верхней цапфе лопатки направляющего аппарата с помощью разрезной цилиндрической шпонки и болта закрепляется рычаг, выполняемый обычно в виде отливки или сварной конструкции с последующей механической обработкой.· Рычаг посредством срезного пальца соединяется с накладкой, являющейся при нормальной работе механизма составной частью рычага. В случае попадания между соседними лопатками посторонних предметов при ходе на закрытие срезной палец разрушается и лопатка с рычагом остается в прежнем положении, а накладка перемещается в соответствии с ходом регулирующего кольца. Такое устройство защищает другие детали механизма от возможных перегрузок.

Накладки связаны с регулирующим кольцом серьгами, состоящими из стяжек с вилками по концам. Вилка па одном конце каждой серьги посредством пальца соединяется с накладкой, а на другом конце также с помощью пальца соединяется с нижним поясом регулирующего кольца. На рис. IV.6 приведена конструкция деталей механизма привода направляющих лопаток и указаны их характерные размеры.

Рис. IV.4. Уплотнительные устройства в направляющих аппаратах: а — шнуровое уплотнение; б — уплотнение примыкания лопаток;

1 —лопатка; 2 — прижимная планка; 3 — винт; 4 — шнур

Направляющий аппарат включает в себя кроме самих лопаток и механизма их перестановки опорные узлы лопаток, уплотняющие и дренажные устройства, неподвижные детали, формирующие границы проточной части в области направляющего аппарата, — верхнее и нижнее кольца и крышку турбины.

Геометрия профилей лопаток радиального направляющего аппарата устанавливается ОСТ 24.023.14—75, которым предусмотрено применение двух групп, включающих восемь типов профилей. Число, направляющих лопаток принимается 20—28 шт.

Таблица IV. 1. Нормализованные размеры (мм) уплотнительных устройств направляющего аппарата (рис. IV.4)

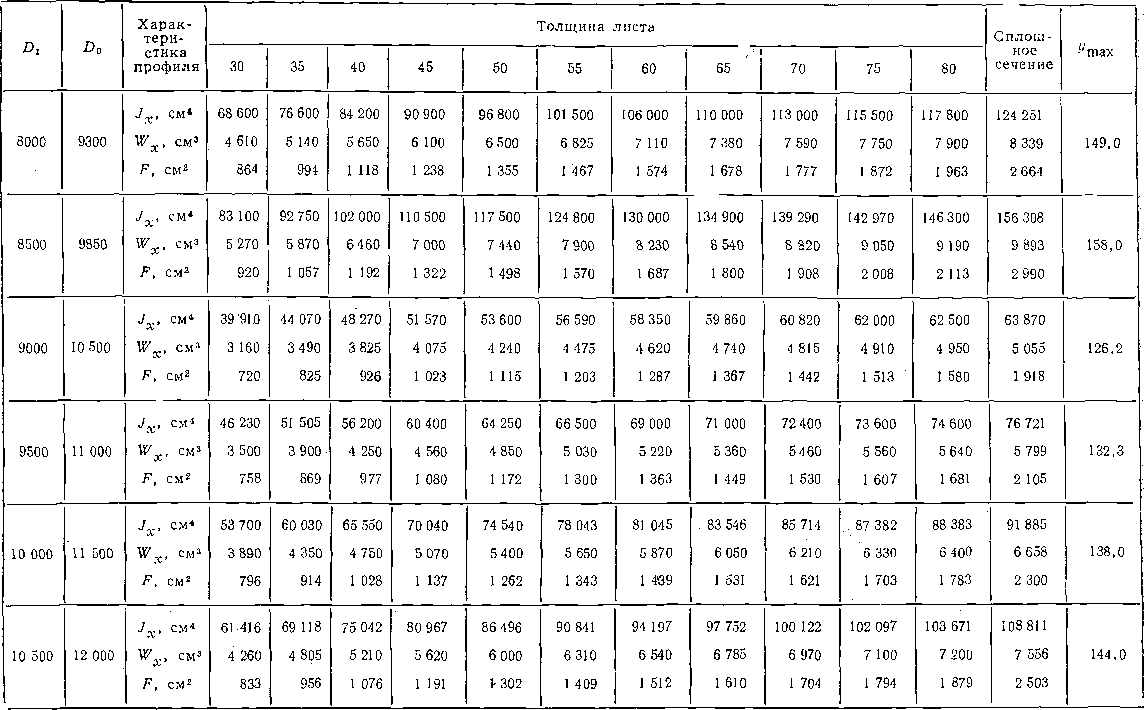

Таблица IV.2. Геометрические характеристики (мм) симметричного профиля (рис. IV.7, а)

Продолжение табл. IV .2

Таблица IV.3. Геометрические характеристики (мм) асимметричного профиля (рис. IV.7, б)

1 — закладная часть; 2 — забивная

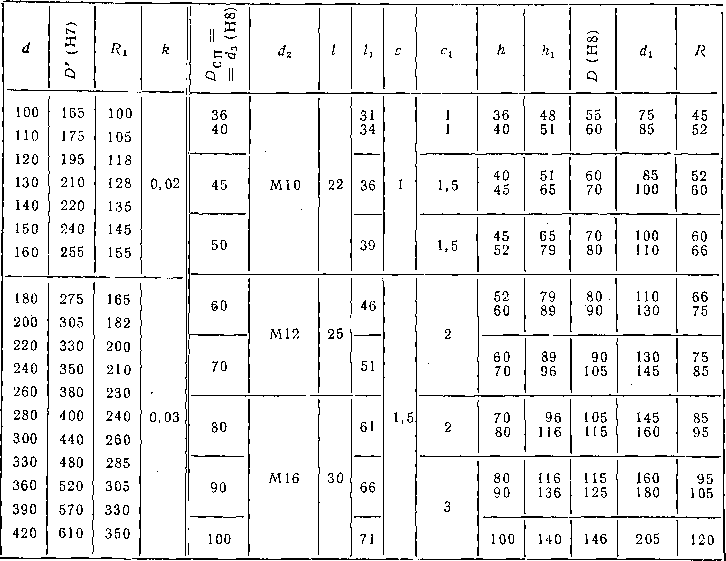

Рис. IV.6. Детали механизма поворота направляющих лопаток: а — рычаг; б — шпонка- разрезная цилиндрическая; в — накладка; г — срезной палец; д — вилка; е — стяжка;; ж — палец вилки;

Таблица IV.4. Геометрические характеристики (мм) асимметричного профйлй со сплошным сечением (рис. IV.7, б)

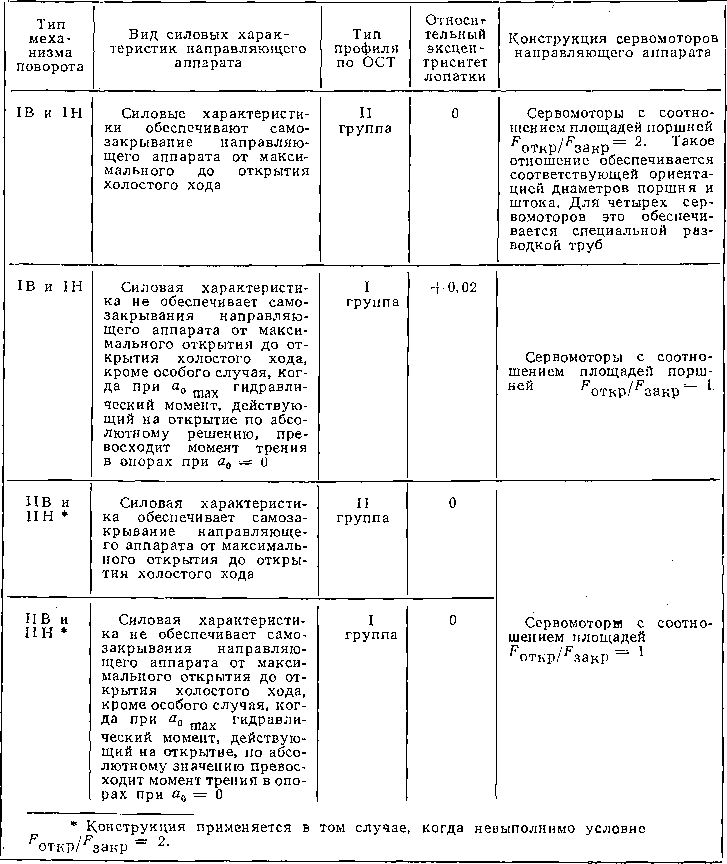

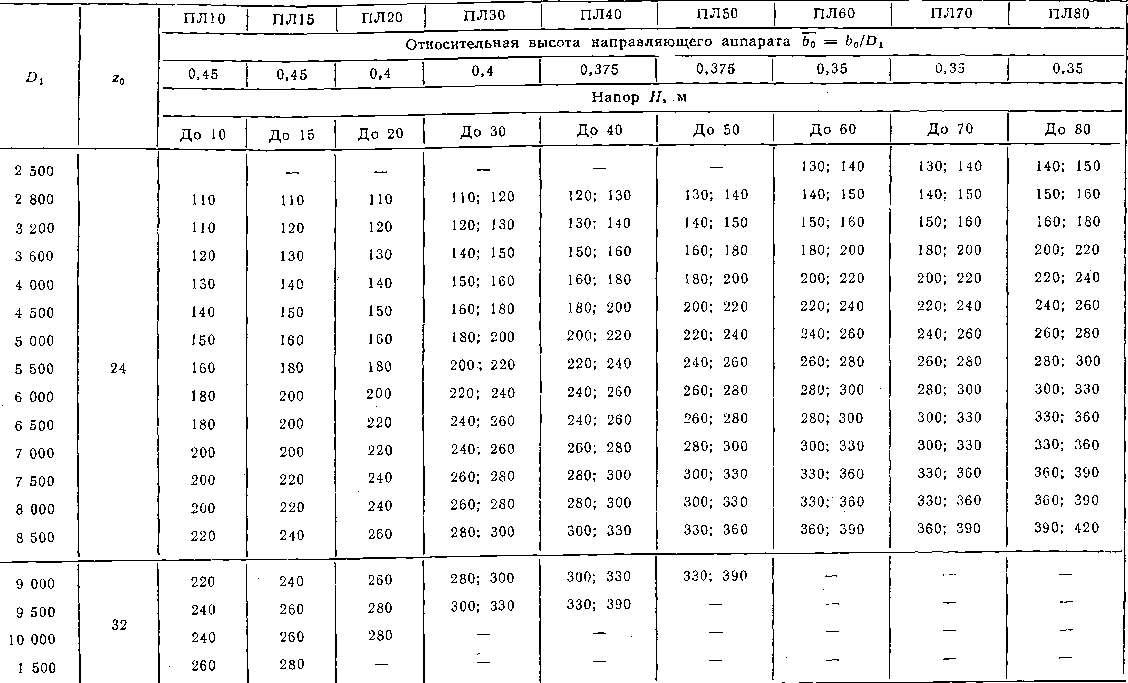

Таблица IV.5. Рекомендации по применению типовых механизмов поворота лопаток направляющего аппарата (рис. IV.8)

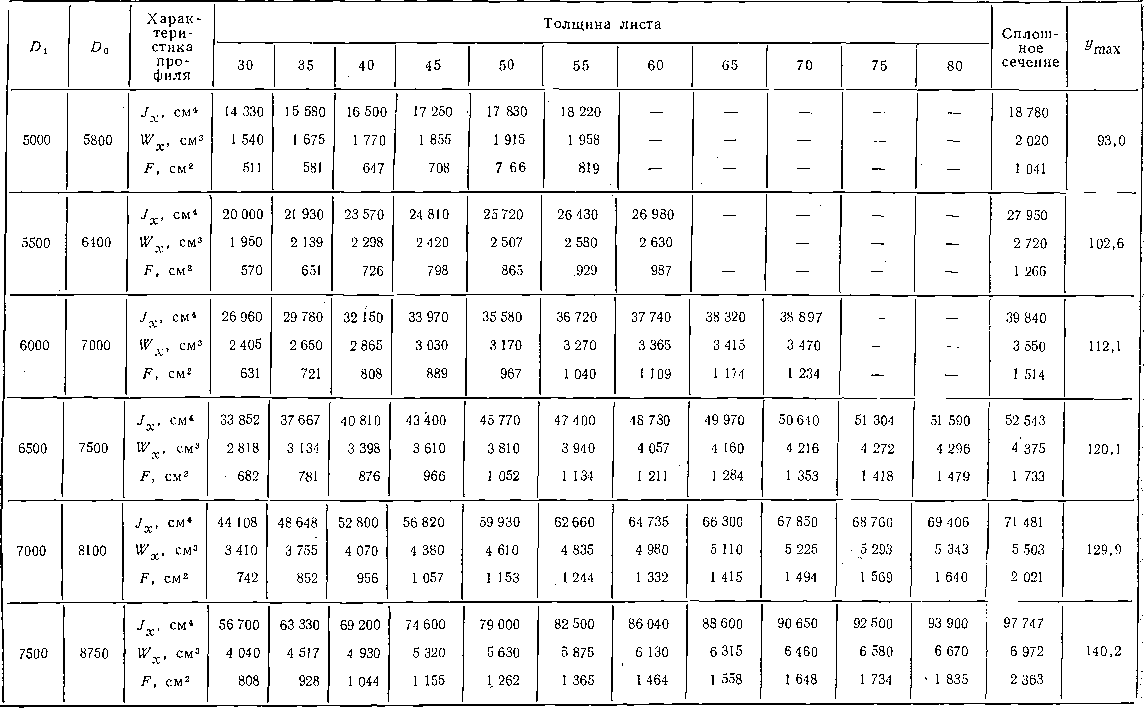

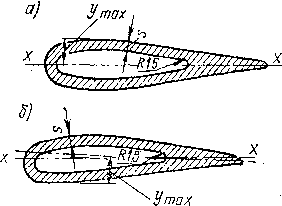

Рис. IV.7. Основные размеры симметричного (а) и асимметричного (б) профилей:

Jx — момент инерции; Wx —момент сопротивления; F — площадь сечения; s — толщина профиля

- группа профилей применяется в том случае, если нужно обеспечить согласование лопастной системы направляющего аппарата с набегающим на него потоком при режимах работы, соответствующих оптимуму универсальной характеристики; они обеспечивают примерное равенство максимальных моментов, преодолеваемых механизмом поворота лопаток при ходе на открытие и закрытие направляющего аппарата; II группа применяется в тех случаях, когда нужно обеспечить согласование лопастной системы с набегающим потоком при режиме работы с максимальной мощностью, а также самозакрывание направляющего аппарата.

В табл. IV.2—IV.4 приведены необходимые сведения по профильной части направляющих лопаток турбин, проектировавшихся до ввода в действие ОСТ 24.023.14—75, в частности, в них даны отдельные геометрические характеристики, требующиеся для прочностных расчетов (рис. IV.7). Основные размеры профилей даны в гл. III (см. рис. III.18 и III.19).

В настоящее время в поворотно-лопастных и радиально-осевых гидротурбинах отечественного производства вертикального исполнения применяется нормализованная конструкция направляющего аппарата, где все основные соотношения выбираются в зависимости от типоразмера турбины (РТМ. 108.122.102—76)— табл. IV.5—IV.7. В основу кинематической схемы механизма поворота лопаток положена унифицированная силовая схема регулирования, обеспечивающая минимальные потребные усилия и работоспособность сервомоторов. На рис. IV.3 изображено общее устройство нормализованного механизма поворота лопаток направляющего аппарата.

Таблица IV.6. Основные соотношения механизмов поворота лопаток направляющего аппарата типа IB и ПВ (по РТМ 108.122.102 — 76)

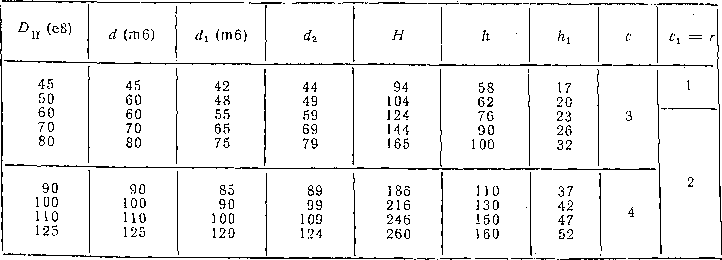

Основные размеры деталей механизма поворота лопаток приведены в зависимости от диаметра рабочего колеса D1; диаметра цилиндра сервомотора Dc, диаметра средней цапфы направляющей лопатки. Предварительный выбор диаметра средней цапфы db направляющей лопатки может быть выполнен по табл. IV.8 и IV.9.

Таблица IV.7. Основные соотношения механизмов поворота лопаток направляющего аппарата типа IH и IIH (рис. IV.8) (по РТМ 108.122.102 — 76)

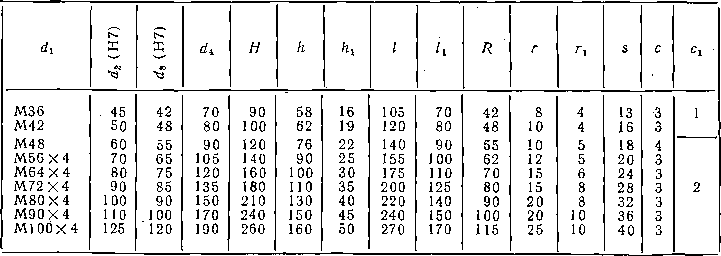

Уточненные размеры деталей механизма поворота задаются заводскими нормалями и ОСТ 108.122. 106—78. В табл. IV. 10—IV. 17 приведены все необходимые рекомендации по выбору размеров, обеспечивающих рациональное проектирование (с незначительным отличием от заводских нормалей). В сводной таблице (табл. IV. 18) указаны номера таблиц, а также необходимые пояснения для выбора размеров всех деталей.

При нормализованной схеме направляющего аппарата предусмотрено восемь различных типов механизма поворота направляющих лопаток. Выбор того или иного типа механизма связывается с видом силовых характеристик направляющего аппарата, типом профиля лопаток и относительным эксцентриситетом лопаток, а также конструкцией применяемых сервомоторов. Каждый тип механизма предусматривается в двух исполнениях — с внутренним и наружным регулирующим кольцом.

У механизма типа I максимальные моменты, развиваемые сервомоторами на лопатках, имеют место при их закрытом положении, у механизмов типа II — при максимальном открытии (рис. IV.8, а и б).

Указанные механизмы поворота следует применять в сочетании с профилями лопаток согласно ОСТ 24.023.14—75 и сервомоторами по ОСТ 24.024.01.

Типы механизма IB и ПВ применяют для крупных турбин с диаметром расположения осей направляющего аппарата Do ;> 4020 мм. Для турбин cD0 < 4020 м рекомендуются типы IH и ПН. В табл. IV.8—IV. 10 приведены рекомендации по применению типовых - механизмов поворота лопаток направляющего аппарата-

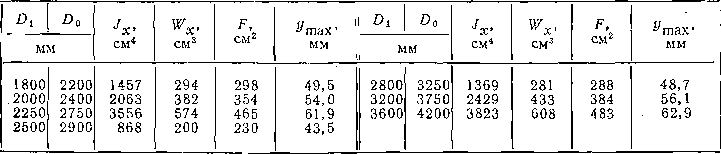

Таблица IV.8. Предварительный выбор диаметра цапфы (мм) направляющей лопатки радиально-осевой турбины (рис. IV.7)

Таблица IV.9. Предварительный выбор диаметра цапфы направляющей лопатки поворотно-лопастной турбины (рис. IV.5), мм

Рис. IV.8. Схема нормализованного механизма поворота: а — с внутренним регулированием, тип I; б — с наружным регулированием, тип I; в — с внутренним регулированием, тип II; г — с наружным регулированием, тип II

Таблица IV. 10. Размеры (мм) цапф направляющей лопатки (рис. IV.5)

Таблица IV.11. Размеры (мм) рычага (рис. IV.6, а)

Продолжение табл. IV.11

Таблица IV. 12. Размеры (мм) разрезной цилиндрической шпонки (рис. IV.6, б )

продолжение табл. IV. 12

Таблица IV. 13. Размеры (мм) накладки (рис. IV.6, в)

Таблица IV.14. Размеры (мм) срезного пальца (рис. IV.6, г)

Таблица IV. 15. Размеры (мм) вилки (рис. IV.6, д)

Таблица IV. 16. Размеры (мм) стяжки (рис. IV.6, е)

Таблица IV.17. Размеры (мм) пальца вилки (рис. IV.6, ж)

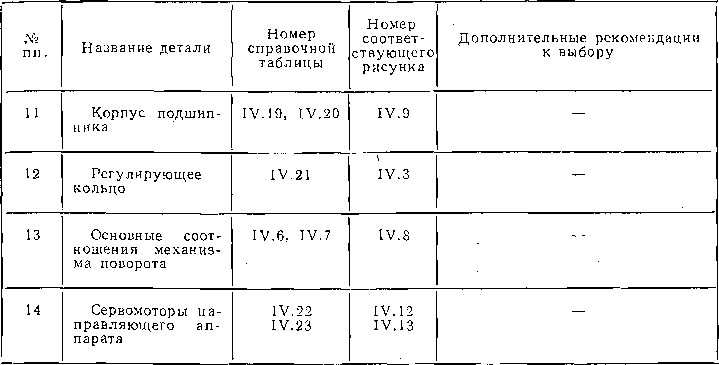

Таблица IV. 18. Перечень номеров таблиц и иллюстраций для выбора размеров деталей механизмов поворота направляющих лопаток

Продолжение табл IV. 18