К числу основных ответственных неподвижных сопряжений рабочих колес (см. рис. V. 15) следует отнести: 1) корпус — буртик крышки (вала); требование строгой соосности, учитывая условия собираемости соединения размером до 3400 мм, обеспечивают посадкой H7/g6 с расцентровкой зазора с точностью 0,05 мм;

- шток — поршень (посадка H7/g6);

- шток — крестовина; выполняется аналогично соединению штока с поршнем при крестовинной конструкции;

- лопасть — цапфа—рычаг; из условий собираемости также применяют посадку с минимальным зазором H7/g6; взаимное расположение деталей фиксируют цилиндрическими шпонками;

- втулки с эпоксидной композицией— корпус (посадка H7/h7; посадки с натягом не применяют во избежание скалывания эпоксидного слоя при запрессовке); 6) бронзовые втулки — корпус и бронзовые втулки — серьги (применяют посадку с натягом H7/g6; диаметры втулок достигают 1600 мм); 7) пальцы — крестовина и пальцы — стаканы (бескрестовинный вариант); в этих сопряжениях применяют прессовые посадки.

Основными подвижными сопряжениями являются следующие: 1) поршень — корпус рабочего колеса; диаметр сопрягаемых поверхностей до 3400 мм; посадка H7/d8;

2)-шток — крышка; диаметр сопряжения до 650 мм; посадка H7/f7;

3) стакан — корпус; из условия обеспечения легкости хода и минимальных протечек при диаметре до 650 мм принимают посадку H7/g6; 4) цапфа—корпус; по большому диаметру (до 1600 мм) сопряжение с посадкой Н8/е8, по малому (до 650 мм) — H7/f7.

К обработке основных деталей предъявляют следующие требования: 1) выпуклость сопрягаемых плоскостей фланца лопасти, цапфы, рычага и опорного фланца втулки корпуса, а также фланца крышки (вала) и корпуса рабочего колеса не допускается; допускается вогнутость не более 0,02 мм на длине 1000 мм; 2) неперпендикулярность этих плоскостей к оси цилиндрических поверхностей сопрягаемых деталей не должна быть более 0,03 мм на длине 1000 мм; 3) непараллельность осей ответственных цилиндрических поверхностей рычага и серьги не более 0,05 мм; 4) несоосность отверстий наружной и внутренней втулок корпуса не более 0,05 мм, а отклонения их общей оси по шагу в плане не более ±2'; 5) допускаемые отклонения формы профиля и толщины пера лопастей регламентированы (рис. XI.7) в зависимости от их геометрической характеристики, определяемой параметром![]() где —

где —

Рис. XI.7. График для определения допускаемых отклонений Δ:

1 — отклонения кривизны выпуклой поверхности от пространственного шаблона; 2 и 3 — отклонения толщины пера лопасти для 10 % и для 90 % точек соответственно; 4 — отклонения толщины выходной кромки

D - диаметр рабочего колеса, м; k — хорда периферийной кромки лопасти, м.

Изготовление заготовок основных деталей рабочего колеса

Отливки корпусов рабочих колес чистой массой до 90 т изготовляют из хорошо сваривающейся углеродистой стали марки 25Л или низколегированной стали марок 20ГСЛ и 25ГСЛ. Химический состав и механические свойства сталей приведены в табл. XI.2 и XI.3. Для такой крупной отливки требуется 160—180 т жидкого металла. В связи с этим, а также из-за большой высоты детали (до 3300 мм) форму изготовляют и заполняют жидкой сталью в специально оборудованном кессоне. Нижняя часть наружного контура формы образуется по модели, все остальные части формы — с помощью стержневой системы [2].

Литые заготовки лопастей изготовляют из коррозионно-стойких сталей марок 10Х12НДЛ и 06Х12НЗДЛ, обладающих высокими механическими свойствами (см. табл. XI.3), коррозионно-усталостной прочностью и стойкостью против воздействия коррозии и кавитации. Материал лопастей допускает проведение ремонтных работ при эксплуатации путем наплавок аустенитными электродами, наиболее распространенной маркой которых является ЭА-395/9 (см. табл. XI.7).

Заготовка должна иметь минимальные припуски под механическую обработку пера лопасти. Учитывая пространственную кривизну, и большую разнотолщинность (от 20 до 350 мм) пера, формовку лопасти осуществляют по металлической модели в специальной раздвижной оснастке [2]. Для уменьшения возможных деформаций формы в процессе ее изготовления положение модели все время должно быть вертикальным (фланцем вверх).

Заготовки рычагов рабочих колес поворотно-лопастных гидротурбин, как правило, выполняют коваными из сталей 40ХФА, 40ХНА, 35ХМ и 34ХН1М с закалкой до категории прочности КП 50—КП 60. Чистая масса рычага — до 4 т. Схема изготовления кованой заготовки рычага приведена в табл. XI.8. Для приближения формы заготовки к форме готовой детали применяют специальные подкладные штампы, коэффициент использования металла при этом 0,5—0,65. При ковке без подкладных штампов коэффициент использования металла уменьшается до 0,3. Процесс ковки осуществляют с тремя промежуточными нагревами до 1230 °C на прессах с усилием 30 и 100 МН.

Механическая обработка основных деталей

Технологические процессы механической обработки основных деталей рабочих колес базируются на применении специализированного и универсального станочного оборудования, которым располагает гидротурбинное производство [2].

Обработка корпуса рабочего колеса. Последовательность основных операций следующая.

- Разметка заготовки. Выполняется в рабочем положении. Базовые поверхности — внутренние необрабатываемые поверхности и отверстия под цапфы лопастей (окна).

- Предварительная обработка на токарно-карусельном станке с припуском 5— 6 мм на сторону. Операцию производят в двух положениях с кантовкой детали на 180°. Перед обработкой во втором положении корпус устанавливают на подставки, обработанные по плоскости совместно.

- Разметка окон под цапфы лопастей и отверстий под стаканы, база — обработанные поверхности.

- Предварительная расточка окон под цапфы лопастей на специализированном горизонтально-расточном станке ЛР-85. Станок имеет делительный поворотный стол диаметром 4500 мм с ценой деления 0,05 мм. Стол оборудован гидродомкратами для бескрановой регулировки положения корпуса по высоте. Шпиндельная бабка имеет выдвижной шпиндель диаметром 500 мм и планшайбу диаметром 2000 мм с двумя радиальными суппортами.

Таблица XI.8. Схема изготовления поковки для рычага рабочего колеса

Окна большего диаметра обрабатывают резцами, закрепленными в радиальных суппортах планшайбы. Внутренние окна обрабатывают с помощью суппорта, закрепленного на выдвижном шпинделе. При необходимости операцию можно выполнять на универсальных горизонтально-расточных или токарнокарусельных станках [4].

- Предварительная расточка отверстий под стаканы на горизонтально-расточном станке.

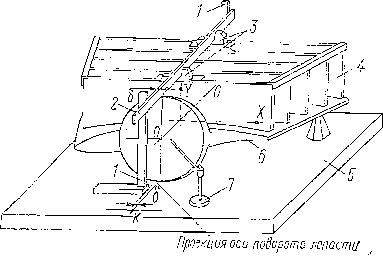

Рис. XI.8. Схема разметки лопасти (точка К — проекция оси рабочего колеса)

- Чистовая обработка на токарно-карусельном станке. Сферу обрабатывают с помощью жесткого металлического копира. На внутренней поверхности цилиндра оставляют припуск 2 мм во избежание деформаций его при выполнении 7-й операции.

- Расточка и нарезание отверстий под болты для соединения с валом на горизонтально-расточном станке.

- Чистовая обработка окон на станке ЛР-85.

- Чистовая обработка, включающая также шлифование цилиндра.

Обработка лопасти. Последовательность основных операций при обработке лопастей следующая.

- Разметка заготовки с помощью пространственного шаблона по схеме, показанной на рис. XI.8. Путем местной подрубки пера заготовки в контрольных точках достигают такого расположения шаблона 4 и лопасти 6, при котором обеспечивается припуск по всему перу. Затем систему лопасть—шаблон поворачивают так, чтобы ось поворота лопасти О—О и ось X, нанесенные на шаблоне, были параллельны, а ось Υ перпендикулярна разметочной плите 5. С помощью линейки 2, устанавливаемой па опорах 3, угольников 1 и рейсмуса 7 переносят ось О—О с шаблона на разметочную плиту, а затем на фланец и периферийную кромку лопасти. После этого наносят риски для обработки фланца, определяют положение оси поворота рабочего колеса, проверяют наличие припуска на периферийной, входной и тыльной кромках пера лопасти. Затем измерением толщины в контрольных точках проверяют размер припуска на обратной поверхности пера лопасти.

- Обработка фланца и сферического участка прилегающей к корпусу тыльной кромки пера лопасти на специализированном станке ЛР-86. Шпиндельная бабка станка имеет планшайбу диаметром 2,8 м с двумя радиальными суппортами с резцедержателями. На станке могут обрабатываться лопасти с фланцем диаметром 1000— 2500 мм. Станок оснащен тремя стойками для закрепления лопасти гидравлическими зажимами со стороны входной, выходной и периферийной кромок. При установке положение лопасти фиксируется центром, соосно расположенным в пинолях задней стойки и шпиндельной бабки. Сферический участок тыльной кромки пера лопасти обрабатывают с помощью механического копирного устройства, устанавливаемого на планшайбе шпиндельной бабки станка.

- Обработка профиля пера лопасти на электрокопировально-фрезерном станке ГФ-188 или на станке с программным управлением фирмы «Инноченти» (Италия). На станке ГФ-188 фрезеруются одновременно обе поверхности пера лопасти горизонтальными строчками по копирам с масштабом копирования 1:5. Положение лопасти на столе станка фиксируется установкой обработанного фланца в приспособлении и согласованием контрольных точек, «прирубленных» на пере, с соответствующими точками копиров. Масштаб копирования 1 : 5 и наличие неконтролируемых зазоров в передаче от копира к фрезе снижают точность обработки. На станке фирмы «Инноченти» поверхности пера лопасти обрабатываются раздельно, для чего станок оборудован двумя идентичными стойками с фрезерными головками. Ход стоек по постели (13 850 мм) и вертикальный ход шпиндельной бабки (5000 мм) обеспечивают возможность обработки пера лопастей рабочих колес диаметром до 12 000 мм.

Числовое программное управление станка позволяет вести непрерывную пространственную обработку пера лопасти по профилю и контуру, а также обработку сферической поверхности фланца и галтельного перехода от пера к фланцу с точностью 0,1 мм. Станок оборудован устройством для обмера обработанной поверхности пера.

- Разметка тыльной кромки пера лопасти с помощью приспособления, показанного на рис. XI.9. Точка К стойки 7 приспособления должна находиться на оси рабочего колеса, а основание совмещено с проекцией оси поворота лопасти на разметочную плиту. Перемещением каретки 6 по высоте достигается совпадение оси головки 1 с осью поворота лопасти. Элементы приспособления 3, 4 и 5 позволяют с помощью иглы 2 наносить на обеих поверхностях пера точки, определяющие обрабатываемую поверхность тыльной кромки,

- Обработка тыльных кромок пера на горизонтально-расточном станке с последующей доводкой слесарным инструментом.

Рис. XI. 10. Определение положения центра масс лопасти (точка К — проекция оси рабочего колеса; х0 — расстояние от центра масс до оси рабочего колеса; у0 — расстояние от центра масс до оси поворота лопасти; 1,2 — точки подвешивания лопасти)

Рис. XI.9. Приспособление для разметки кромок лопастей, сопрягаемых с корпусом рабочего колеса

- Шлифование обеих поверхностей пера лопасти на специализированном станке ХШ-152 до шероховатости Ra=5 мкм. Последующая доводка поверхности до параметра шероховатости Ra=2,5 мкм и выше осуществляется с помощью трехшпиндельной торцовой шлифовальной машины [2].

- Обработка периферийной кромки пера лопасти на токарно-карусельном станке. В тех случаях, когда масса корпуса с лопастями, цапфами и рычагами более 150 т, обработка выполняется на приспособлении. Если позволяет грузоподъемность кранового оборудования и станка, периферийные кромки обрабатывают на лопастях, собранных со своим корпусом. Обработка выполняется в два приема: сначала с припуском 3—5 мм на радиус, а затем, после расстановки лопастей в корпусе в соответствии с их статическими моментами (в целях уменьшения массы уравновешивающего груза), до окончательных размеров.

- Определение статических моментов лопастей. Лопасти взвешивают на крановых весах, а центр масс определяют методом двойного подвешивания (рис. XI. 10).

Обработка рычага. Технологический процесс обработки рычага включает три следующие операции, имеющие характерные для гидротурбостроения особенности.

- Расточка и нарезание отверстий для болтов, соединяющих рычаг с цапфой и фланцем лопасти, по разметке на специализированном двухшпиндельном вертикально-сверлильно-расточном станке КУ-11. Станок имеет планшайбу диаметром 4500 мм с делительным механизмом. Две шпиндельные бабки со шпинделями диаметром 200 мм расположены на поперечине портала станка и имеют сверлильную и расточные головки.

- Обработка отверстий под Цилиндрические шпонки и соединения лопасть- цапфа—рычаг в собранном узле. Предварительно на разметочной плите с помощью пространственного шаблона выверяют правильность взаимного расположения всех деталей.

- Деформационное упрочнение (наклеп) галтельного перехода от пальца к телу рычага (в целях повышения усталостной прочности) с помощью приспособления, работающего по принципу вибрирующего ролика и свободно поворачивающегося вокруг оси пальца рычага [2].

Сборка и испытание рабочих колес

Сборку рабочего колеса на заводе разделяют на два этапа: промежуточную поузловую и общую.

К числу основных операций промежуточной поузловой сборки относятся следующие.

- Установка бронзовых втулок с натягом в корпусе крышки, серьгах и других деталях. Запрессовка достигается охлаждением втулок в твердой углекислоте (—80 °C). После запрессовки проверяют внутренний диаметр втулок, в отдельных случаях требуется их доводка по форме и диаметру.

- Сборка и контрольная проверка на разметочной плите узла лопасть—цапфа— рычаг для последующей обработки отверстий под цилиндрические шпонки.

- Сборка и центрирование крышки и корпуса. Фиксация взаимного расположения деталей временными штифтами диаметром 30 мм для последующей совместной обработки отверстий под цилиндрические шпонки. При этой операции предусматривают установку в корпусе поршня (с центрированием по цилиндру с точностью 0,05 мм) и штока. Неконцентричность зазора в подвижном соединении штока с бронзовой втулкой не должна превышать 0,04 мм.

- Соединение крышки рабочего колеса с валом турбины, центрирование зазора между буртиком и выточкой с точностью 0,02 мм.

- Сборка стакана (бескрестовинная конструкция) с промежуточной втулкой и пальцем для совместной обработки отверстия под фиксирующую шпонку.

- Сборка штока с поршнем и крестовиной и установка закладных колец.

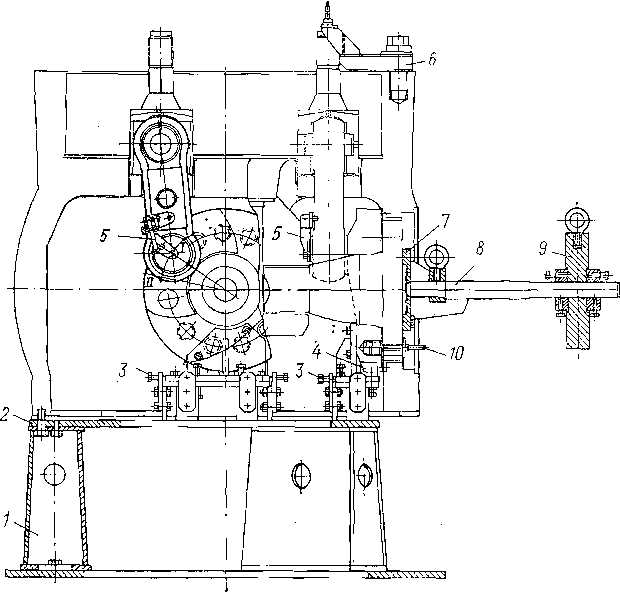

Общая сборка рабочих колес производится в рабочем или перевернутом их положении в зависимости от конструкции, массы и размеров серии. Сборка в рабочем положении требует изготовления специальных металлоемких приспособлений. На рис. XI.11 показана общая сборка рабочего колеса бескрестовинной конструкции на специальном многокомпонентном приспособлении. Основания 1 и 2 служат базой для корпуса и элементов приспособления 3 и 4, с помощью которых устанавливают рычаги, соединенные с серьгами и стаканами. Последовательность сборки колеса следующая.

- Установка собранных отдельно рычагов с серьгами, взаимное расположение которых фиксируют планками 5.

- Опускание корпуса на основание приспособления.

- Заводка цапф с помощью устройств 7 и 8 с противовесом 9 в горизонтальном положении.

- Подтягивание рычагов к цапфам с помощью специальных шпилек 10.

- Установка стаканов на серьги до совмещения отверстий под пальцы с помощью кронштейнов 6.

- Запрессовка пальцев в серьги и установка штифтов.

- Установка поршня со штоком на стаканы, центрирование относительно цилиндра сервомотора и крепление гайками к стаканам. -

- Переустановка собранного узла на днище, центрирование его радиальными шпонками и крепление болтами.

- Предварительная проверка плавности хода механизма.

- Установка крышки или вала на корпус, центрирование радиальными шпонками.

- Сборка внутренних элементов уплотнений лопасти.

- Удаление технологических шпилек 10 и установка цилиндрических шпонок для фиксации лопасти.

- Установка лопастей в окнах корпуса с помощью приспособления, обеспечивающего горизонтальное положение оси поворота лопасти, шпонки при этом используют как направляющие.

- Окончательная сборка уплотнений лопасти.

Общая сборка крупных рабочих колес крестовинной конструкции возможна только в положении, обратном рабочему (т. е. в перевернутом). Процесс начинается с установки на подставку крышки колеса. Затем в центральное отверстие крышки опускают шток с закрепленным на нем поршнем. Корпус устанавливают на крышку, центрируя его сначала по штоку, а затем по цилиндрическим шпонкам в соединении с крышкой. Затем устанавливают рычаги с серьгами и фиксируют их положение приспособлениями, которые снимают после заводки цапф.

Рис. ΧΙ.11. Приспособление для сборки рабочего колеса

После этого на шток опускают крестовину и устанавливают закладное кольцо. Затем соединяют серьги с крестовиной и опускают на корпус днище. Лопасти и уплотнения устанавливают, как было изложено выше.

В процесс испытания рабочего колеса входят следующие операции.

- Проверка плотности полностью собранного рабочего колеса попеременной подачей масла под давлением в цилиндр сервомотора в зоны над и под поршнем. Испытание проводится в течение 24 ч с разворотом лопастей, от полного закрытия до полного открытия через каждый час. Давление масла, подаваемого на уплотнения в течение первых 4 ч, равно атмосферному, в течение следующих 10 ч — 0,2 МПа, в течение заключительных 10 ч — 0,4 МПа. Протечки через уплотнения одной лопасти за 24 ч не должны превышать 0,1л для рабочих колес диаметром до 3000 мм, 0,15 л для колес диаметром до 6000 мм и 0,2 л для колес диаметром до 10 000 мм.

- Проверка правильности работы механизма поворота лопастей, осуществляемая при давлении масла не более 0,4 МПа.

- Проверка углов установки лопастей для положений полного открытия и закрытия и нулевого открытия. Углы проверяют по отношению разности высотных координат, измеряемых в контрольных точках лопасти, к расстоянию между этими точками. Разброс значений углов не должен превышать 30'.

Статическое уравновешивание рабочих колес поворотно-лопастных гидротурбин производится по методике, изложенной в п. XI.2, с использованием приспособления, аналогичного приведенному на рис. XI.6. В целях уменьшения уравновешивающей массы и возможно более правильного распределения ее в колесе процесс разделяют на следующие этапы: 1) уравновешивание корпуса рабочего колеса; 2) определение статических моментов лопастей и соответствующей расстановки их в колесе; 3) взвешивание деталей механизма поворота лопастей; 4) уравновешивание корпуса рабочего колеса с лопастями и деталями механизма поворота (углы установки лопастей должны быть одинаковыми); 5) уравновешивание узла совместно с днищем рабочего колеса, а затем и с конусом. Масса уравновешивающих грузов обычно составляет 0,15—0,60 % от массы узла. Уравновешивание поршня со штоком выполняют на параллельном стенде [2] при горизонтальном положении оси. Для рабочих колес крестовинной конструкции после этого на штоке устанавливают крестовину и балансируют систему на том же стенде.