Глава IV

РАБОЧИЕ КОЛЕСА

V.I. РАДИАЛЬНО-ОСЕВЫЕ РАБОЧИЕ КОЛЕСА

Рабочие колеса радиально-осевого типа применяются для широкого диапазона напоров; и коэффициентов быстроходности ns. Форма проточной части их меняется в зависимости от быстроходности в пределах ns=60-400 (рис. V.1).

Основными элементами рабочего колеса являются: ступица (2), посредством которой колесо крепится болтами к фланцу вала; лопасти (1), закрепленные на ступице корневыми сечениями и образующие сложную обтекаемую потоком решетку профилей; обод (5), связывающий концы лопастей. Эти элементы, являясь общими для всех радиально-осевых колес, неодинаковы в турбинах разной быстроходности. При ns=60 входная кромка лопасти обычно располагается в вертикальной плоскости на большем диаметре, чем выходная кромка, т. е. D1>D2, отношение высоты входного отверстия D0 к диаметру D1 невелико; лопасть вытянута от входной кромки к выходной при относительно малой ширине канала; количество лопастей Ζ1=13-19. При большей быстроходности (ns=400) входная кромка лопасти располагается наклонно-криволинейно; диаметр расположения входной кромки D1 меньше диаметра D2, отношение b0/D1 значительно больше, чем у тихоходного рабочего колеса; длина лопасти от входной до выходной кромок уменьшается; количество лопастей

Ζ1=13-15.

Кроме описанных типов колес с малой и большой быстроходностью существует еще много переходных вариантов, но общий характер изменения параметров рабочего колеса по мере уменьшения или увеличения напора остается закономерным. Количество лопастей в колесах этого типа больше, чем в поворотно-лопастных, что обеспечивает повышение кавитационных качеств радиально-оcевых рабочих колес и соответственно уменьшает величину потребного заглубления.

При сооружении некоторых крупных ГЭС (например, Нурекской, Саяно-Шушенской и др.) для выработки электроэнергии до окончания строительства плотины и заполнения водохранилища до проектной отметки в составе гидротурбин иногда предусматривают временные рабочие колеса, обладающие оптимальными характеристиками при пониженных напорах. В проточной части гидротурбины устанавливаются съемные детали, обеспечивающие плавный переход от штатных элементов проточной части к временному рабочему колесу. При повышении напора на ГЭС до расчетного значения съемные детали и временное рабочее колесо демонтируются и устанавливается штатное колесо, обладающее оптимальными характеристиками для этого этапа.

Рис. V.1. Профили рабочих колес радиально-осевого типа в зависимости от быстроходности (ns=60-400):

1 — лопасти; 2 — ступица; 3 — ободья

Стоимость электроэнергии, выработанной гидроэлектростанцией за время ее эксплуатации при пониженных напорах, многократно окупает затраты на изготовление и доставку временных рабочих колес и работы по их установке и замене.

Рабочие колеса современных радиально-осевых турбин выполняются сварными. При относительно небольших размерах колеса иногда изготавливаются цельнолитыми с последующей механической обработкой ступицы и обода и доводкой элементов проточной части до необходимой чистоты. Сварка позволяет получить более точную форму и лучшее качество поверхности элементов рабочего колеса, а также изготовить их из материалов, обладающих необходимыми свойствами. Для защиты от кавитационной эрозии лопасти выполняются из коррозионно- и кавитационностойкой стали или из углеродистой стали с защитой от кавитации.

Приварка литых или штампогнутых из толстолистового проката лопастей к ступице может производиться к отлитым на ней приливам. Однако последние препятствуют механической обработке поверхности ступицы и при неточной отливке их положение, форму и размеры приходится корректировать рубкой и наплавкой. Возможна приварка лопастей встык и с заводкой их хвостовиков в профилированные пазы, выполненные в ступице и ободе. Для снижения концентрации напряжений переходы от ступицы к лопастям выполняются в форме галтели. Для предотвращения трещинообразования, связанного с остаточными напряжениями, важное значение при изготовлении рабочего колеса имеет обеспечение оптимальных режимов сварки и термообработки.

Для снижения протечек в обход рабочего колеса предусматриваются специальные уплотнения, состоящие из колец, закрепленных на рабочем колесе, и неподвижных колец, установленных на крышке турбины и фундаментном кольце. Уплотнения выполняются различных типов: щелевое, лабиринтное, елочное или гребенчатое (рис. V.2).

Рис. V.2. Уплотнения радиально-осевых рабочих колес: а — щелевого типа или лабиринтного; б — елочное; в — П-образное гребенчатое

Из технологических соображений величину зазора (щели) в уплотнении выбирают минимально возможной. Для предотвращения нагревания уплотнительных колец при работе гидротурбины в режиме синхронного компенсатора в некоторых гидротурбинах предусмотрена подача воды к уплотнительным кольцам.

Для уменьшения осевого гидравлического усилия от рабочего колеса, действующего на подпятник агрегата, в ступице рабочего колеса выполняют разгрузочные отверстия. Для уменьшения пульсационных и кавитационных явлений при работе радиально-осевых турбин в неблагоприятных режимах на многих ГЭС предусматривается впуск воздуха под рабочее колесо.

Для доставки на ГЭС по железной дороге колеса делят на части, соединяемые в процессе монтажа. Соединение частей может производиться разными способами: с помощью бандажей, болтами на ступице и сваркой по нижнему ободу, болтами и по ступице и по нижнему ободу.

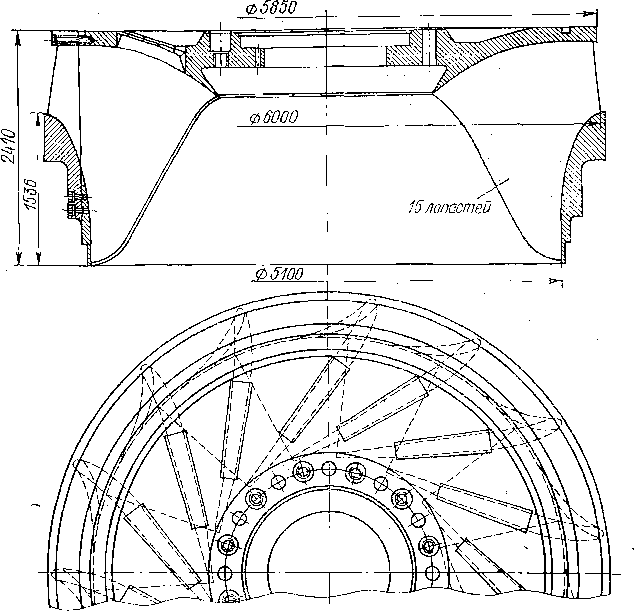

Рис. V.3. Рабочее колесо турбины с отъемными сегментами

Помимо разделения рабочего колеса на части по плоскости, проходящей через ось его вращения, колеса также выполняются с отъемными сегментами (рис. V.3), что снижает трудоемкость при изготовлении и монтаже.